高压比叶轮在单级高速离心鼓风机上的应用分析

2019-10-21代彬

代彬

摘 要:对COK40080叶轮模化计算分析,明确了叶轮在压比超过3.0,马赫数超过1.4时的应用具有安全可靠的性能,提出了高压比叶轮离心鼓风机的市场优势,实现了高压比叶轮在单级高速离心鼓风机上的应用。

关键词:离心鼓风机;超高压比;建模分析

1 绪论

离心鼓风机是许多工业企业生产的核心设备。近年来,随着国内外工业的发展和生产工艺的进步,传统工业的生产工艺进行了升级和优化。比如冶金,制药,化工污水,硫磺回收及丙烯酸等领域对鼓风机性能的要求不断提高。长期以来,压比在3.0-3.5左右的情况下,国内风机厂商均提供的D型多级离心鼓风机或两级组装式压缩机。这两种形式的风机相对于单级高速离心鼓风机而言,体积大,价格高,效率低。因此,利用高压比叶轮实现压比超过3.0,马赫数超过1.4制造单级高速离心鼓风机成为近年来风机行业努力攻克的课题。

在低压比的离心叶轮内,其相对马赫数是亚音速或高亚音速,离心鼓风机工作范围宽,而对于高压比叶轮,其入口马赫数为超音速,在给定的转速条件下,可工作的范围很窄,喘振流量和阻塞流量范围相当有限。由于激波与边界层的相互作用诱导边界层分离,激波与间隙涡的相互作用导致涡核破裂,将使鼓风机的性能恶化,流动的物性比低压比叶轮流道复杂的多。[1]同时,由于高压比叶轮线速度高,对叶轮的材料的强度和变形量也有更高的要求。因此,在實际应用高压比叶轮前,要对该叶轮进行建模有限元分析和转子稳定性分析。

2 分析对象

本文以某化工厂污水项目所用的高压比三元半开式叶轮(COK40080)为研究对象。其几何尺寸及性能参数如下:

COK40080 叶轮外径Φ320mm,叶片数15片,模型级流量系数0.086,最高马赫数1.43。叶轮材料为FV520B-1,弹性模量200GPa,泊松比0.3,密度7850kg/m3,屈服极限1029MPa。介质为空气,风机流量:165Nm3/min,工作温度25℃,入口压力99kpaA,出口压力300kpaA,工作转速 27813 r/min。

3 分析方法

本文选用的叶轮用UG软件进行建模设计,运用ANSYS软件做合理的有限元离散并建立有限元计算模型。[2]分析其材料的强度和变形;再通过RBSP软件进行转子稳定性分析,保证符合JB/T7258标准的相关规定。

4 分析结果的确认

4.1 强度分析

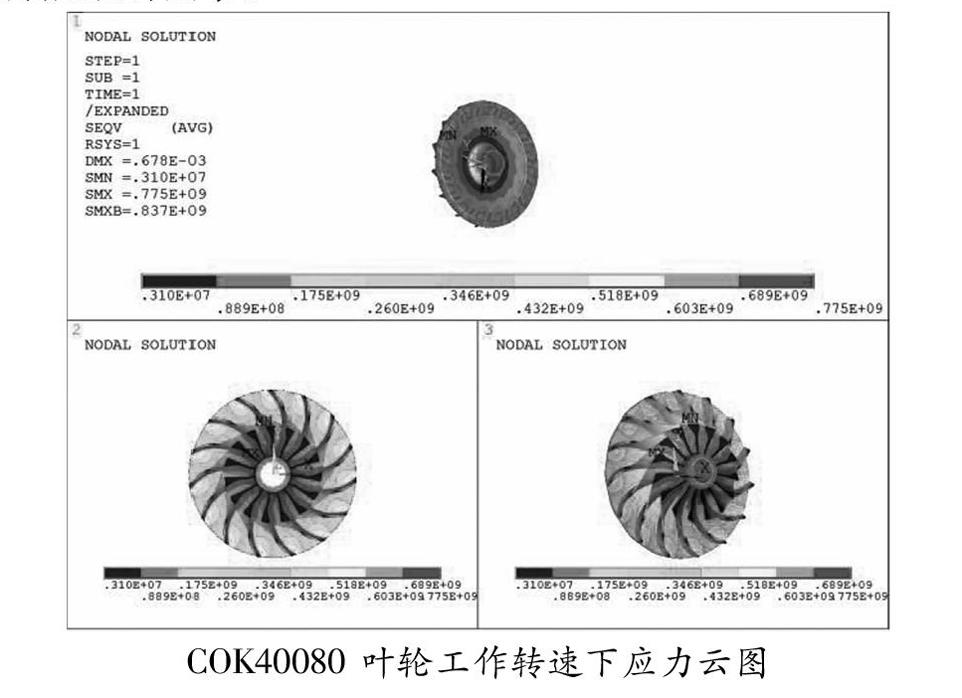

在工作转速下 COK40080 叶轮的强度分析结果如下图所示,其最大等效应力值为775MPa,小于材料屈服极限,叶轮强度满足设计要求。

COK40080 叶轮工作转速下应力云图

4.2 COK40080 叶轮在工作转速下变形分析结果

4.2.1 叶轮的径向轴向变形

鼓风机的气动性对叶轮的型环间隙的要求非常高,介质经叶轮做功后压力和温度都得到了提高,如果型环间隙值过大,介质将会大量的从叶轮出口高压高温区域倒流回入口低压低温区域,使入口温度升高,造成的内泄露损失既降低了气动性能效率,又使得出口压力不足,甚至引发连锁停机;如果型环间隙过小,叶轮运转产生的弹性形变会刮碰到蜗壳内的部件,及可能破坏流道及转子系统,严重时将产生安全事故。

离心鼓风机叶轮与型环径向间隙设计值为0.45-0.55mm;轴向间隙设计值为0.85-0.95mm(最小值);在实际工作转速下,叶轮的进口径向变形值为0.022mm;出口轴向变形值为0.578mm。均小于设计值。

4.2.2 叶轮轴孔变形

叶轮装配时,随着叶轮高速旋转,装配过赢量过小,叶轮轴孔尾端高温变形时会产生间隙,引发叶轮振动;装配过赢量过大,不便于叶轮的拆装。按照鼓风机设计标准,离心鼓风机叶轮与轴装配的过盈量设计为2.5‰,经有限元分析,该叶轮的轴孔径向尾端变形值为 0.0479mm(半径值),叶轮尾端轴径设计值为50mm,根据过盈量的计算公式:过盈量=直径的变形量最小轴径,计算出实际过盈量为1.92‰,小于设计值。

因此叶轮在高速旋转时主要部位的变形量满足设计要求。

4.3 转子稳定性分析

4.4 气动计算的结果确认

通过气动计算,风机气动功率为520kW,出口温度167℃,多变效率83%。压比3.04,出口压力满足工况要求。

5 高压比叶轮的优势

(1)压比3.0以上时采用整体撬装单级高速离心鼓风机,具有生产成本低,占地面积小,结构紧凑,安装成本少等优势。

(2)提高了整机效率,比传统D型多级鼓风机或两级组装压缩机效率提高10%左右,高效节能。

6 结论

本文通过对COK40080叶轮在实际生产中的计算分析,明确了该叶轮在压比超过3.0时的应用具有安全可靠的性能,实现了高压比叶轮在单级高速离心鼓风机上的应用。为日益升级的工业生产提供了一种效率更高,造价更低,结构更紧凑,性能更可靠的单级高速离心鼓风机设备。

参考文献:

[1]康顺,刘强,祁明旭.工程热物理学报[M].2005,26(3).

[2]李黎明.ANSYS有限元分析实用教程[M].北京:清华大学出版社,2005.