二级行星架镗孔胎具

2019-10-21李玉兰

李玉兰

摘 要:近几年,我厂的主打产品是掘进机,我们知道行星架是掘进机变速机构中的关键件之一,它的精度在一定程度上影响着掘进机的产品性能,所以要求行星架加工精度较高,给实际加工带来了很大不便,经过长期摸索,我们试验出了利用镗胎定位加工行星架,加工精度得到了很大提高,效率较之以前也提高了几倍。下面简述以下应用方法。

关键词:二级行星架;轴向定位;掘进机

1 问题的提出

二级行星架加工方法——镗胎定位法

2 使用说明

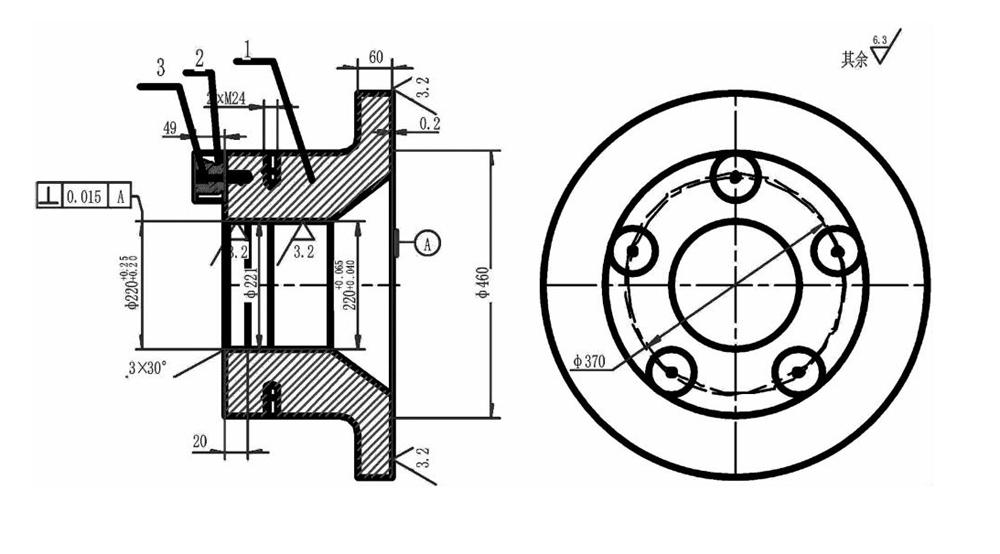

如下图所示,是行星架的草图:

图纸要求5个Φ90圆柱与Φ220外圆同轴度为Φ0.03mm,最起初,工艺要求5个圆柱单件加工到位,热装后,直接焊接到架体上,同轴度为Φ0.2mm以上,后来工艺改进为单件加工留有一定余量,由镗床加工5个Φ90外圆,但是加工外圆时,以70左面定位,按Φ220外圆找正(先将侧母线的四个方向找正,然后多次重复定位找正外圆),引起找正误差很大,再加上测量誤差,最后同轴度在Φ0.12-0.15mm,远远达不到图纸要求,并且,每加工一件工件,只是找正时间,就花费约2-3小时,费时费力还不合格。

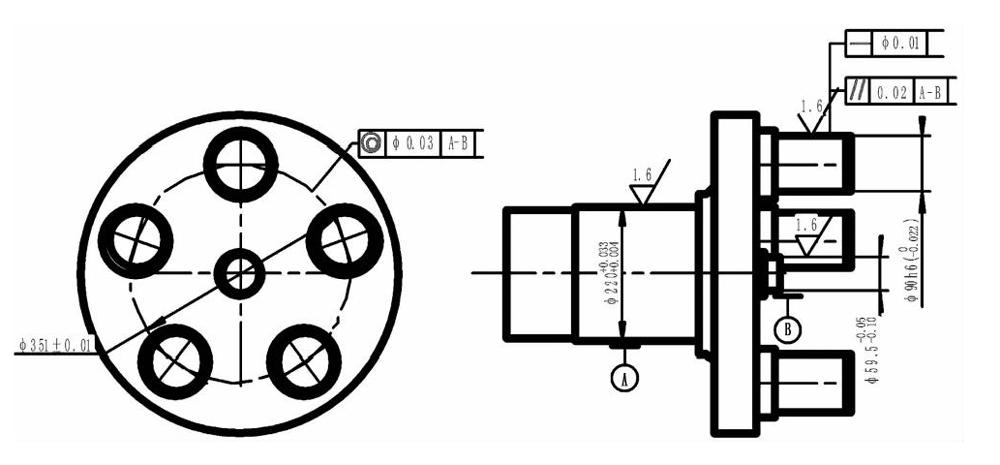

通过长时间的摸索,我们加工了一个镗胎,草图如下图:

加工工件时,将镗胎放到工作台以后,先把2号件左面刀检,保证该刀检面与胎的右面平行,同时与Φ220孔垂直,这样2号件左面实现了轴向定位,Φ220孔实现径向定位(径向定位方面,胎具的Φ220孔与工件的Φ220外圆的轴之间的间隙为0.04~0.06mm),加工工件时,只需将镗胎的Φ220内孔找正001mm以内,便能保证同轴度Φ0.06~0.07mm,显然,同轴度提高了不少,同时,找正也节约了几倍的时间,省时省力,达到了事半功倍的效果,在批量加工中,镗胎的加工优势尤其明显。

综上所述,我们得出尽管精度与效率提高了,但是结果距离图纸要求还有很大差距,我们期待着在实践中进一步改进,使效率与精度更上一层楼。