遥控面板注塑成型工艺及模具设计

2019-10-21冯诺莹黄添彪

冯诺莹 黄添彪

摘 要:介绍了遥控面板注塑成型工艺及模具设计。利用侧浇口进料,采用组合式型芯型腔结构,其中内部倒扣利用斜顶结构实现成型。对同类型模具设计提供借鉴。

关键词:斜顶;侧浇口;型芯型腔;成型

Injection molding process and die design for remote control panel

Feng Nuoying Huang Tianbiao

Zhejiang Ocean University DongHai Science And Technology College ZhejiangZhoushan 316000

Abstract:The injection molding process and mold design of remote control panel are introduced.The side gate is used to feed,and the combined core cavity structure is adopted,in which the internal buckle is formed by the inclined top structure.It provides reference for the same type mold design.

Key words:Inclined roof;side gate;core cavity;forming

1 塑件结构特点与工艺性分析

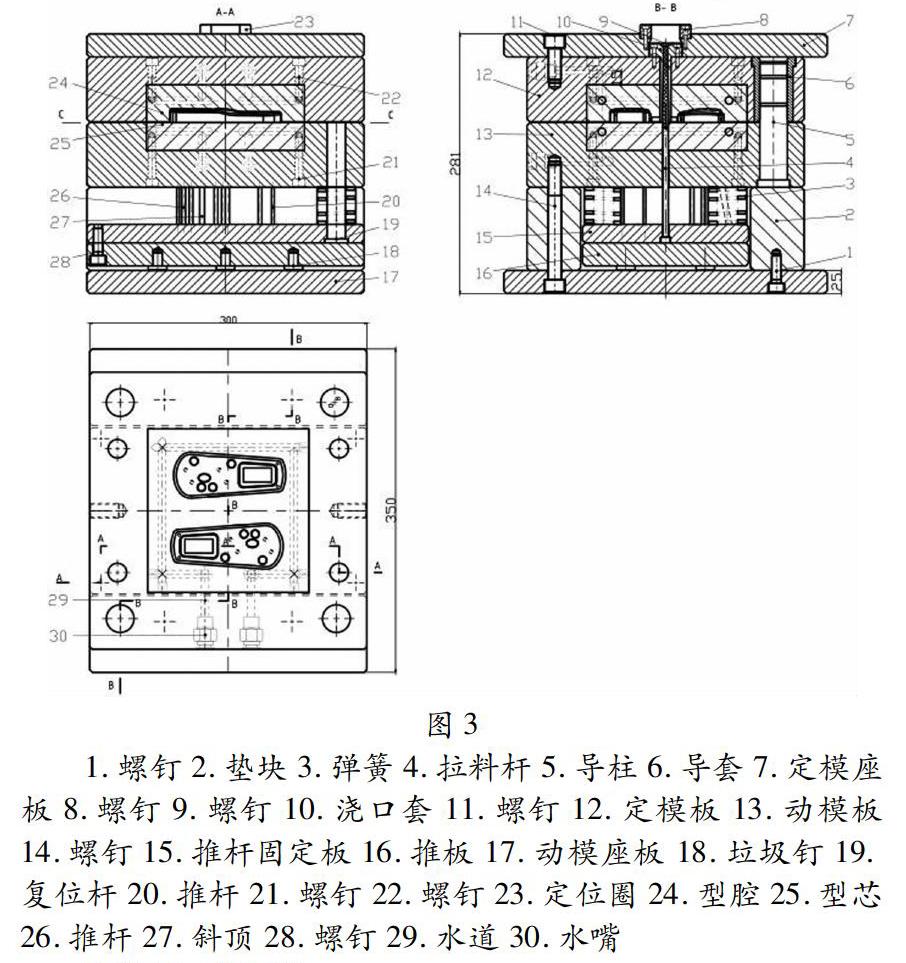

图 1所示塑件是空调遥控面板,材料为聚碳酸酯(PC),为无色透明粒料,要求具有一定的强度和耐磨性能,中等精度,外表面无瑕疵、美观、质量轻、性能可靠。

(1)塑件外形尺寸:长121mm最大宽度47 mm最大高度15 mm,平均料厚1mm,属薄壳类。

(2)塑件内侧面设计有倒扣,注射成型时需要斜顶结构来实现成型。

(3)影响因素众多,塑件尺寸公差要求按国标GB/T14486-2008设计,属大批量生产。

2 模具设计

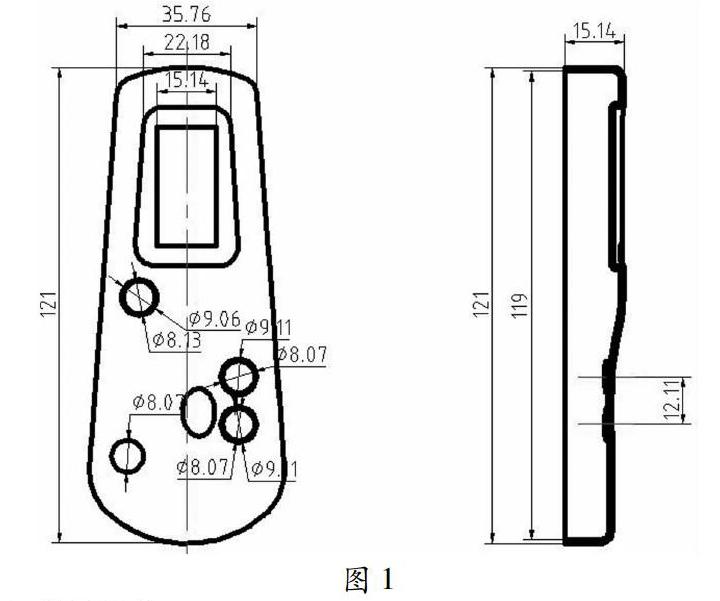

本模具为采用一模两件,侧浇口进料,设置冷却系统、推出机构的注射成型模具,模具结构如所示。采用聚碳酸酯(PC),其成型收缩率为0.5%~0.8%,根据经验,取 0.55%。

2.1 分型面选择

该塑件外形要求美观,无瑕疵,表面质量较高。根据分型面的选择原则,考虑不影响塑件的外观质量以及成型后能顺利取出塑件,采用塑件则留在动模一侧,模具结构也较为简单,选择塑件底面作为分型面。

2.2 浇注系统设计

由于该塑件外观质量要求较高,浇口的位置和大小应以不影响塑件的外观质量为前提。同时,也应尽量简化模具结构。根据对该塑件结构的分析及已确定的分型面的位置,综合对塑料成型性能、浇口和模具结构的分析比较,确定该塑件的模具采用侧浇口形式。

2.3 主要成型零件设计

由于成型零件直接與高温高压的塑料相接触,它的结构质量直接影响道塑件质量,因此要求它有足够的强度、刚度和耐磨性以承受塑料的挤压力和料流的摩擦力。

凹模采用CrWMn。热处理硬度要求达淬火至54~58HRC。成型表面镀铬深度为0.015~0.02mm,镀铬后抛光,脱模斜度 0.2°成型部分达Ra为0.10μm;配合部分应达Ra08μm;其余部分应达Ra为6.3μm;

型芯采用组合式型芯结构,该型芯结构相对牢固。材料采用CrWMn。

2.4 斜顶侧向分型机构设计

该空调遥控面板内部倒扣需要利用斜顶侧向分型抽芯分型机构成型。采用如图的斜顶机构,在顶出过程中,斜顶在顶出力的作用下,沿动模板13及型芯25上的避空孔运动,完成侧向成型。综合考虑模具结构,斜顶顶部与成型面做成一体,便于成型与塑件的推出,为避免铲胶斜顶顶部与成型部分留有空隙005mm。根据模具结构与相对运动,斜顶高L为125.6mm,斜顶倾斜角取α=6°,长A=6mm,宽B=6mm,底座固定在推杆固定板15上,在斜顶工作端设置垂直定位和水平定位设计,便于斜顶的加工、定位。避空孔与斜顶间隙配合,为保证每次成型配合精度高,斜顶采用线切割加工,避空孔采用卧铣加工。

2.5 冷却系统设计

根据冷却水体积流量确定冷却管道直径8mm。空调遥控面板塑件注射成型模具的冷却分为两部分,一部分是型腔的冷却,另一部分是型芯的冷却。型腔的冷却水道结构在型腔24内的一条8mm的冷却水道完成的。型芯的冷却水路在塑件下方,围绕塑件一周。型芯与型腔之间的空用密封圈密封。

2.6 推出机构设计

选用推杆推出机构结构简单,使用方便。该单个塑件采用6根顶针顶出。推杆选用直径为4mm、3mm标准直通式推杆,工作端面为圆形。尾部采用螺丝固定。推杆工作部分与模板上推杆孔的配合常采用H8/f8的间隙配合,推杆与推杆孔的配合长度取L=(2-3)d;推杆工作端配合部分的粗糙度 R aSymbolcB@0.8μ m 。

1.螺钉 2.垫块 3.弹簧 4.拉料杆 5.导柱 6.导套 7.定模座板 8.螺钉 9.螺钉 10.浇口套 11.螺钉 12.定模板 13.动模板 14.螺钉 15.推杆固定板 16.推板 17.动模座板 18.垃圾钉 19复位杆 20.推杆 21.螺钉 22.螺钉 23.定位圈 24.型腔 25.型芯 26.推杆 27.斜顶 28.螺钉 29.水道 30.水嘴

3 模具工作过程

塑化好的熔料在注塑机注射压力作用下,经喷嘴通过模具浇注系统高速射入模具型腔。保压补缩后冷却定型,塑件冷却到一定温度注塑机开模,导柱5导套6起导向作用,分型面C-C开模,凝料被拉料杆4拉断为下次注射做准备,注塑机顶出机构推动推板16带动推杆固定板15上的斜顶27完成侧向分型,同时推杆20也随推力实现脱模,使塑件与主型芯分离,凝料脱离拉料杆。注塑机顶杆后退时,在弹簧3作用下,推杆固定板带动斜顶27,使斜顶27复位,合模进行下一循环。

4 结语

本模具采用一模两件,侧浇口进料,有合理的设置推出系统和冷却系统及斜顶侧向分型机构,采用UG三维造型,CAD二维示意图,计算等分析塑件,同时考虑到实际的生产需要,在保证成型塑件质量的前提下,尽量降低成本适用模具合理的加工方法,从而做出此合理的模具设计,可对同类型模具设计及制造提供借鉴。

参考文献:

[1]路英华.UG NX 8.5 注射模具设计实例精讲[M].北京:机械工业出版社,2015.1.

[2]刘彦国.塑料成型与模具设计[M].北京:人民邮电出版社,2014.9.

[3]黄添彪.签字笔笔体注射成型工艺分析与模具设计[J].模具工业,35(10)35-58,2015.1.

[4]张维合.注塑模具设计实用教程[M].北京:化学工业出版社,2007.9.

[5]甄瑞麟.模具制造技术[M].北京:机械工业出版社,2008.1.

[6]耿海珍.任莉新.杨俊茹.基于MPI的相机前盖注塑成型工艺优化设计[J].机械设计与研究,2013.12.

[7]陆金更,王金灿,吴新灿,秦小涛,代洪庆.基UG与Moldflow的手机外壳注塑模具设计[J].机械工程师,2004.02.

[8]俞金江,黄添彪.端盖注塑成型工艺分析及模具设计[J].科技创新导报,2011.

[9]刘丹,钱应平,易国锋,黄菊华,黄旭.基于Moldflow的汽车后视镜座注塑模具优化设计[J].塑料,2014.03.