一起工业锅炉爆炸事故的原因分析与预防措施

2019-10-21王小林蓝家宏魏玉伟

王小林 蓝家宏 魏玉伟

摘 要:某公司锅炉在运行时发生爆炸,通过现场勘查、厚度测量、金相分析、材质分析等方法对锅炉爆炸进行原因分析。结果表明:分汽缸阀门关闭,排污阀关闭,安全阀失效,锅炉系统形成密闭空间,压力增大后,在魏氏体组织及多条沿晶裂纹的薄弱点发生断裂而导致爆炸,对防止类似锅炉运行事故的发生具有借鉴意义。

关键词:爆炸事故;密闭空间;魏氏体;沿晶裂纹

0 引言

锅炉是工业经济中重要的热能供应设备。电力、机械、冶金、化工、纺织、造纸、食品等行业,以及工业和民用采暖都需要锅炉供给大量的热能。锅炉又可以分为工业锅炉和电站锅炉,工业锅炉主要广泛应用于一些中小企业,特点是体积小,结构简单,用途多样,但分布零散,危险系数却不低。据统计,2005-2013年全国共发生142起锅炉爆炸事故[1],其中因超压导致爆炸事故的就有41起,比例高达三分之一,可见其普遍性。因此本文将通过一起工业锅炉因超压爆炸事故的原因分析,从而提出针对性的预防措施。

1 事故概述

某公司的一台型号:LHC0.5-0.69-AIII的立式火管固定炉排蒸汽工业锅炉在9月凌晨停炉后,于次日上午开始点火起动锅炉,过1h左右锅炉发生爆炸,该事故造成一人死亡。我院失效分析中心采用现场勘查、厚度测量、金相分析、材质分析等方法对该锅炉进行了爆炸原因分析。

2 事故检测与分析

2.1 现场勘查

经现场勘查,该锅炉发生爆炸后,按面对锅炉方向,锅炉本体整体向左后方飞出11m,底部朝向左后方,锅炉顶部朝向右前方;筒体外表面轻微锈蚀无明显变形,下部保温脱落,内壁水垢厚度≤1mm。顶部的封头有局部凹陷,范围100mm(长)×100mm(宽)×30 mm(深)(图1);炉胆封头向下塌陷,炉胆由右向左向内严重塌陷,炉胆与前上侧炉门圈、后侧两个出烟孔圈的连接角焊缝处整圈撕裂,裂口位于角焊缝熔合线附近;断裂后的一处门孔圈、两处出烟孔圈角焊缝,发现多条裂纹缺陷,裂口处焊缝厚度为5-8mm(图2);分汽缸在爆炸波的冲击下倒卧于2m外,与其连接的蒸汽管道有4根(1进3出),相应的4个阀门均处于关闭状态(图3);排污管道随着锅炉扭曲变形,设有一个排污阀,处于关闭状态;锅炉倒塌后安全阀于中部断裂,经查,该阀属于超期未校验,且其导向装置生锈卡死导致安全阀失效[2](图4);该锅炉顶部虽然装有一个压力表但是已超过检定有效期;原有的高低水位报警装置在事故前已损坏。与锅炉连接的进水管、蒸汽管、烟道均断裂,锅炉基础损坏;锅炉右侧围墙倒塌;锅炉房屋顶损坏严重,锅炉后侧围墙倒塌,前侧厂房墙体穿洞。

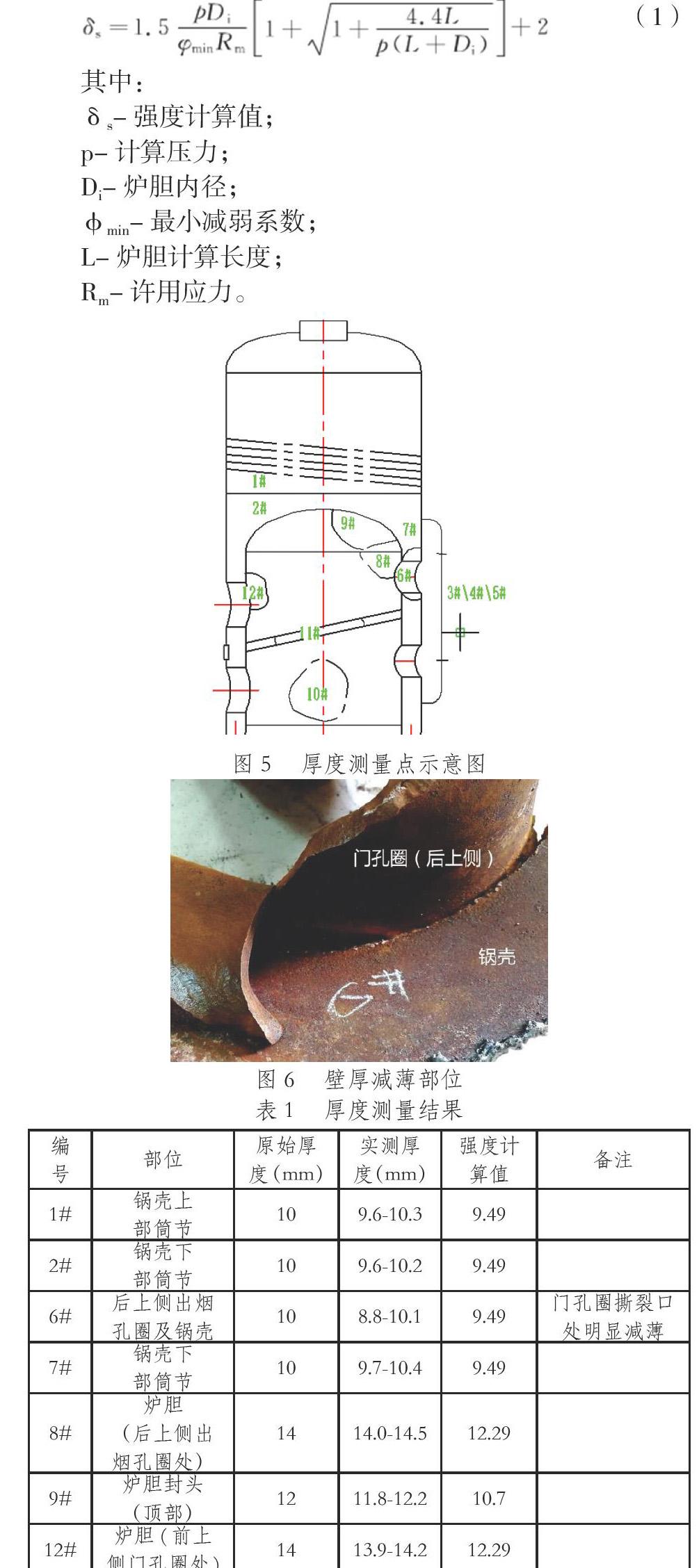

2.2 厚度测量

对事故锅炉进行了割板取样,取样位置见图5所示。厚度测量结果见表1,由测量数据可知:除6#割样部位(图6)(后上侧出烟孔圈及锅壳)的出烟孔圈撕裂口处明显减薄,其余部位厚度未见明显减薄;按公式(1)对锅炉进行设计强度[3]计算。

2.3 金相分析

对事故锅炉割板取样进行金相组织分析,由检测结果可知:除12#割样部位角焊缝(炉胆与前上侧门孔圈连接处)的金相组织有魏氏体3级[4](图7),Q245R材料的焊缝及过热区出现魏氏组织具有普遍性且1-3级的魏氏组织不会对焊缝性能产生明显影响[5];另外此处焊缝发现有沿晶裂纹存在,说明为脆性断裂,符合材料超压瞬时断裂的特征。其余部位的金相组织均为铁素体+珠光体,金相组织未见明显异常。

图7编号12#焊缝金相组织

图8沿晶界裂纹

注:图中的编号与图5厚度测量點编号一致(下同)

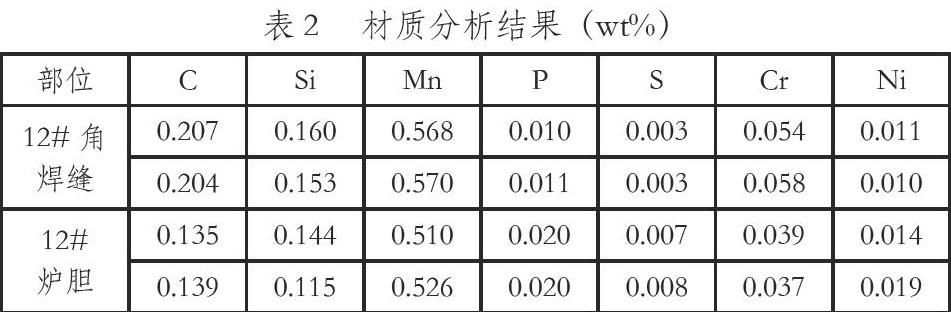

2.4 材质分析

由于炉胆与门孔的连接角焊缝普遍存在裂纹,取12#割样做全元素的材质分析,结果显示材质均符合Q245R的国标元素含量要求,未见异常,详见表2。

3 原因分析

综合以上分析,得出以下结论:

①锅炉的壁厚除了门孔圈撕裂口有明显的减薄外其余部位的壁厚均符合原始厚度的要求,说明锅炉是在后上侧出烟孔圈处爆破的,锅炉各部位的金相组织及材质均无明显异常;

②锅炉分汽缸4个阀门全部关闭,锅炉给水止回阀功能正常,排污阀关闭,安全阀失效;系统在分汽缸阀门、主蒸汽管道,锅炉本体,给水止回阀、排污阀、安全阀之间形成了密闭空间;

③炉胆与上炉门圈、炉胆与出烟孔圈连接的角焊缝金相组织普遍存在3级魏氏体组织及多条沿晶裂纹。锅壳、炉胆与炉门圈、出烟孔圈连接角焊缝焊缝厚度为5-8mm。虽然3级魏氏体不会明显减低焊缝性,但是在同等压力下,相比于其他部位的铁素体+珠光体的金相组织来说有魏氏体存在的角焊缝还是该锅炉的薄弱点。

综上所述由于锅炉存在密闭空间,压力增大后,在炉胆与门孔圈的角焊缝薄弱点发生沿晶瞬间脆性断裂而导致锅炉爆炸。

4 预防措施

针对此次事故并结合多年的检验检测经验,杜绝此类事故的发生,可以从以下几个方面做好预防措施:

①锅炉制造单位应当加强锅炉制造质量控制,严格执行制造工艺,并报备相关部门进行制造监检以确保产品质量符合标准规范的要求;锅炉安装单位在安装前要进行安装报备并接受相关部门的安装监检;待以上步骤完成且合格后使用单位办理锅炉使用登记后方可启用锅炉;

②除了一些必要的安全附件外,可以给锅炉安装蒸汽超压或超温报警装置以及联锁保护装置;并且按照锅炉定期检验规则按期对锅炉进行报检,检验结果全部合格后再继续使用锅炉;

③使用部门应完善锅炉的使用管理制度,并严格执行;锅炉操作人员必须持证上岗,每次停炉重起之前都必须检查各阀门、安全附件和保护装置的开启情况;定期进行安全教育培训及事故演练。

参考文献:

[1]吴旭正,郭元亮.特种设备典型事故案例集(2005-2013)[M].北京:北京化学工业出版社,2015.

[2]朱宏,武志民.锅炉运行中安全阀常见问题解析[J].中国设备工程,2019(12):197-198.

[3] GB/T16508.3-2013.锅壳锅炉 第3部分:设计与强度计算[S].北京:国家质量监督检验检疫总局,2014.

[4] GB/T13299-1991.钢的显微组织评定方法[S].北京:国家质量监督检验检疫总局,1992.

[5]赵志明.魏氏组织对Q245R焊缝材质状态的影响[J].科技创新导报,2016,13(05):34-36.

作者简介:

王小林(1992- ),男,汉族,广西玉林人,本科,检验员,研究方向:特种设备检验检测。