二冷轧横切机组钢卷小车旋转功能恢复及性能改进

2019-10-21李金钟

李金钟

摘要:二冷轧横切机组设计可以根据用户需要,通过入口钢卷小车将钢卷旋转180°,从而实现上开卷与下开卷的工艺切换,获得不同的工作板面。本文通过理论计算、现场装配、性能分析等几方面进行分析,使钢卷小车恢复了原设计的旋转功能。

关键词:旋转 油马达 齿轮箱 服务系数 装配精度 液压控制

0.前言

横切机组主要生产高档家电板和轿车面板,根据客户需要,将带钢切成定宽定长的板状。按外方翁格尔公司设计该机组可根据客户要求及来料情况通过入口钢卷小车将钢卷进行180°旋转以实现上、下开卷工艺的切换。钢卷小车原设计可以旋转最大卷重38t的钢卷,但是在机组安装调试阶段,钢卷达到22t左右时,齿轮箱内齿轮即断裂破损,外方调试人员经过多次调试改进,仍未有效的解决该问题。为巩固原有客户忠诚度并抢占新的市场,横切机组钢卷小车旋转功能恢复工作势在必行。

1.项目实施统筹方案:

在上述工作逻辑流程的指导下,应注重以下几点:

由于该机组钢卷小车在升降时无导向杆定位,只有精度不高的框架滑块定位,小车运转时整体波动较大,若齿轮箱、齿轮安装不到位或者固定措施不到位,进而导致无法正常旋转。

小车改型以及齿轮箱加固定板后,很有可能受到空间的限制的问题,而导致无法安装,必须做到相应措施的安排。

该机组现代化程度高,连锁控制程序繁多,小车旋转由液压马达驱动,电气极限控制,需要综合分析其工作原理以及进一步通过调试来优化小车旋转控制系统。

2.原设计校核分析

2.1计算负载(38t)旋转所需摩擦力距

查阅机械设计手册,润滑良好、工作状况正常情况下的摩擦力矩按下式计算:

M=0.5μF d(N*m)

式中:μ:摩擦系数 (推力圆柱滚子轴承为0.005)

F:轴承载荷(38000*9.8)N

d:轴承内径0.672m(设计备件尺寸)

将数据代入公式,M=0.5*0.005*38000*9.8*0.672=625.6 N*m

齿轮箱驱动的小齿轮与轴承齿轮的传动可认为是一开式齿轮箱,查阅技术资料显示,齿轮箱输出齿数为30、轴承大齿轮齿数为138,模数为6。

传动比i=138/30=4.6

一般的,开式齿轮箱效率选0.94

则齿轮箱所需输出力矩Mn=625.6/(4.6*0.94)=144.7N*m

2.2校核外方设计所选用驱动装置输出转矩

外方设计是采用型号OMR50的油马达及型号K67AM90的齿轮箱实现旋转动作。

型号OMR50的油马达的基本数据如下:

流量阀调节油马达油量Q为15L/min,可算出n≈300r/min;液压系统设计油马达进出油口压差为30bar,由此可算出马达输出转矩M为:

式中:Vg:油马达排量

P:油马达进出口压差

ηm:油马达机械效率,该规格油马达效率查阅手册选择0.95

经查SEW公司提供样本可知型号为K67AM90的齿轮箱传动比i=57.28,最大输出扭矩Mamax=820N。

正常工作下,油马达经齿轮箱后的输出扭矩Mo=M*i=23.38*57.28=1339N*m

2.3 数据分析

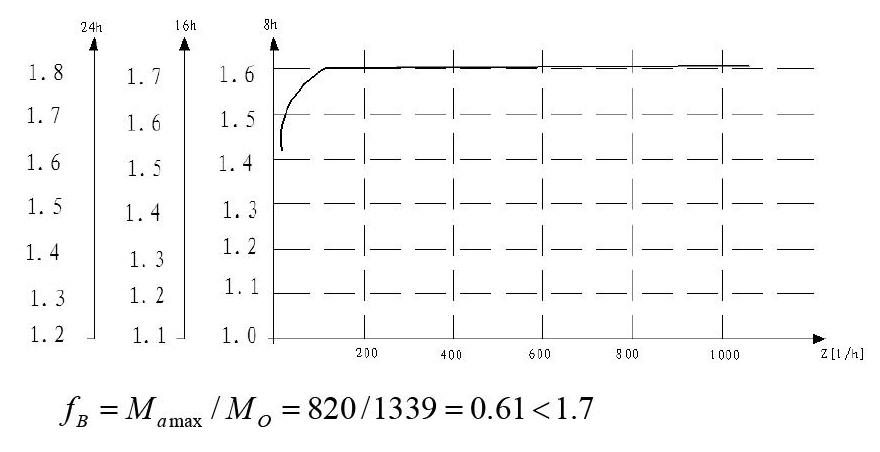

虽然Mo>Mn,符合运行条件。但齿轮箱的工作输出扭矩Mo>齿轮箱允许的最大输出扭矩Mn。为此,本人有个想法,虽然齿轮箱输出力矩大于负载所需力矩,那会不会是齿轮箱的工作力矩与齿轮箱允许的最大扭矩不匹配,而导致齿轮损坏呢?这时我急需科学的理论指导。此时冷轧厂设备车间领导给了本人一个很重要的概念,即齿轮箱使用系数f。选用齿轮箱必须要考虑使用系数fB,使用系数由齿轮的单位周期的运行时间和起停频率Z所决定,结合二冷轧厂连续作业生产实际和横切机组工艺参数,按每天运行24小时,每小时约动作3次来建立模型,根据下图可知使用系数应大于1.6,校核中我们采用1.7以充分保证齿轮箱使用寿命。

2.4 得出结论

由以上数据分析,可以得出,外方设计时未充分考虑齿轮箱的使用系数,由于输出转矩远大于齿轮箱的最大输出转矩,齿轮箱内的齿轮强度不足以承受負载较重时的输出转矩从而造成齿轮箱发生齿断裂现象。进而解释了安装调试阶段,齿轮箱发生断齿的情况。

3.提出解决方案

3.1重新选型

重新选型时,原计划在SEW公司提供的样品中选择新的齿轮箱型号以满足使用系数的要求。但是,增加齿轮箱的性能参数,齿轮箱的尺寸势必会增大,而现场安装位置较狭窄,齿轮箱是否可以顺利安装并不影响小车行走、升降等功能是我们必须要考虑的,同样考虑到降低成本,便于备件管理,本文设想重纵机组的入口钢卷小车旋转设备是否可以在横切机组运用。当然要经过校核,如何可以满足要求的话有较多好处,,一可减少备件长时间存储造成浪费,二是多条机组采用同种油马达及齿轮箱可减少备件种类,节省备件费用,经过大家研讨认为采用重纵的设备方案从经济性、方便性考虑更为合理。

3.2计算校核

转变思路后我们查阅了资料,重卷纵切机组驱动小车旋转的油马达型号为OMR315,齿轮箱型号为P5-25V;i=5:1。

油马达参数如下表:

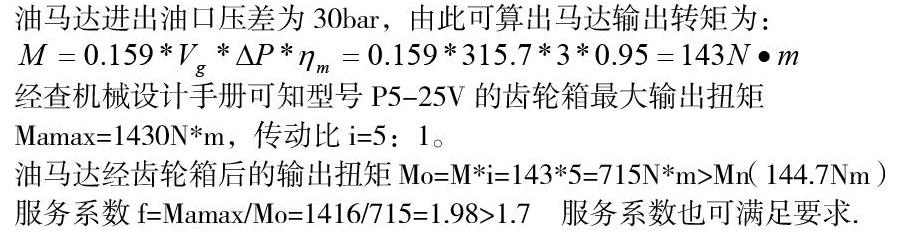

油马达进出油口压差为30bar,由此可算出马达输出转矩为:

经查机械设计手册可知型号P5-25V的齿轮箱最大输出扭矩

Mamax=1430N*m,传动比i=5:1。

油马达经齿轮箱后的输出扭矩Mo=M*i=143*5=715N*m>Mn(144.7Nm)

服务系数f=Mamax/Mo=1416/715=1.98>1.7 服务系数也可满足要求.

3.3得出结论

根据以上分析,选用与重纵机组一致的成套的油马达和齿轮箱型号具备可行性。

4.实施方案

4.1 安装设备前分析

安装设备前,要对安装空间进行测绘。并且考虑到钢卷小车升降时没有导杆,只有四个精度不高的四个滑块进行导向,小车负重升降和运转时晃动较大,从而影响小车旋转时齿轮传动的啮合,进而影响小车旋转的平稳性,为了解决以上问题,为此我们决定在油马达和齿轮箱安装时,需要加平面固定板,将齿轮箱与小车机架连为一体,并能保证齿轮啮合的安装精度。但经过实际测绘后,发现安装空间不够,为了保证空间安装,经过现场分析,最后得出方案,将小车上部机构整体上移10cm,具体方案为将小车上部机构的升降缸底座垫高10cm,从而保证了上部机构整体提升了10cm,增加了安装空间。

4.2 油马达、齿轮箱安装

安装齿轮箱时,首先根据齿轮啮合要求及轴承齿轮和小齿轮中心距预装齿轮箱,预装完毕后,做好安装记号,从而根据固定板平面度的量化指标确定齿轮箱水平固定板的安装位置,然后根据记号位置,安装焊接齿轮箱固定板,然后在固定板上安装齿轮箱、油马达设备。

4.3调试试车,性能改良

用30T钢卷进行试车,小车旋转过程比较正常,但是在旋转到位时波动较大,为了解决这个问题,需要从小车旋转驱动控制装置入手。小车旋转是由一台油马达作为驱动进行动作的,小车旋转位置是靠两个机械挡块和两个控制极限控制电磁换向阀得失电而定位得,若机械到位而位置极限未感应到导致液压油仍经换向阀向油马达供油,而旋转台被机械挡块限位后油压会升高导致输出转矩增大,对油马达和齿轮箱破坏均较大,因此重新安装经过多次调试,对极限(图5-2)位置控制延时时间进行调整,最终保证了小车旋转到恰当位置后,电磁阀及时换向,保证了小车运转精度和平稳。

但是极限位置在长时间的运行中难免会发生移位或者损坏等情况,为了更好的保证小车运转平稳和安全,对液压控制做了如下改进,如图5-1,在原来控制油路上增加了两个安全阀,分别安装在油马达的进出口.

由表3-2查出油马达OMR 315允许的最大压差为70bar, P5-25V齿轮箱最大转矩为1430N*m,传动比为5:1,计算出油马达的最大允许输出转矩Mmax=1430/5=286N*m。根据公式,计算出最大允许压差=286/(0.159*315.7*0.95)=59.9bar. 考虑到一定的冗余系数,我们设定两个安全阀为55bar.这样就可以在电气极限控制失灵的情况下避免油马达和齿轮箱遭受损坏。

5.项目成果

本项目恢复了小车的旋转功能,并优化了控制精度,改进了小车旋转的性能。在恢复后的使用中生产人员反映良好,有效地减少了钢卷的换向时间,提高了机组的有效作业率。

一条横切机组平均每小时产量为30吨,平均每班次有3个卷子需要钢卷小车旋转来实现工艺要求的开卷方式,那么每个卷子通过天车吊到运输地爬车,运输到重纵机组,再由天车从地车上吊到重纵机组的钢卷小车上实现旋转,然后再按原路线返回到横切机组的时间大约为15分钟,三个卷子需用时间45分钟,考虑到有时几个卷子同时下线时可以一起吊运,那么平均算下来每个班次要浪费在旋转钢卷的时间为20分钟,横切机组1小时钢产量为30吨,那么20分钟生產:30×(20/60)=10T.除去检修和工艺停机时间,横切机组每年实际生产时间为300天左右。 改造后,每班次多生产钢10吨,每年多生产钢10×3×300=9000吨,该项目除了带来横切机组的经济效益外,还提高了重纵机组和天车的作业率,避免了钢卷在多次吊运中质量的损坏。

6.参考文献

[1] 《二冷轧设备三大规程》

[2] 成大先,机械设计手册第四版,化学工业出版社

[3] 《SEW减速机样本》

[4] 《横切机组操作维护手册》