汽车焊装夹具设计理论研究

2019-10-21史月萍刘华

史月萍 刘华

摘要:焊装夹具是汽车焊装生产线的核心工装设备,它可以确保车身结构件形状、尺寸、精度符合产品技术要求,合理的焊装夹具便于平衡生产节拍,降低劳动强度,提高生产效率。

关键词:汽车焊接;车身结构件;焊装夹具

引言

气路以其特性,广泛应用于汽车自动化生产设备领域。本人多年从事汽车焊装夹具的开发设计工作,发现在接触到无论是整车企业,还是专业气路供应商以及设备制造商,在该专业领域中只有较为笼统的资料。如何结合实际,以及当前自动化趋势设计一个好的气路回路,如何优化回路,这些问题本人在多年实践中慢慢总结归纳出来。本文就是介绍总体的方法与思路,旨在焊装夹具气路相关方面做出更好的设计提供参照。

1焊装夹具的设计原则

①夹具必须保证待焊零件相对位置准确,提供可靠夹紧,焊后获得正确的形状和尺寸。②夹具应有足够的强度及刚度,确保在焊接生产操作过程中夹具自身状态稳定。③夹具应有足够的装配、焊接操作空间,确保施工操作的灵活性。④夹具结构应尽量简洁,便于制造、安装和操作,便于检验、维修和更换易损零件。⑤夹具尽量选用标准化夹紧机构、气动元件、及配件,尽量只选用一种动力源。⑥夹具应设置必要的安全互锁保护装置,以保证操作者的安全。

2气路优化设计

2.1时序图构思

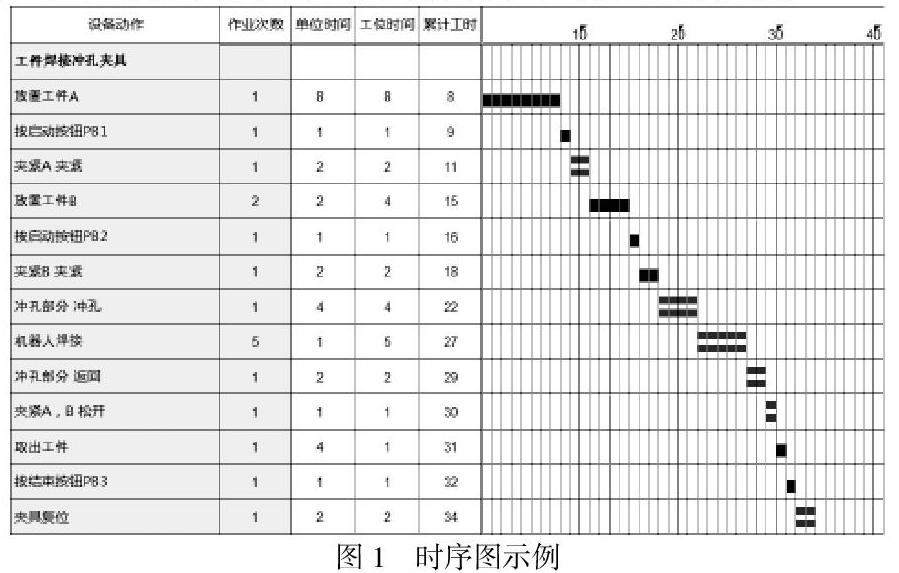

在气路回路设计前,首先需要注意的是整台设备的运行周期动作,这影响着整体回路的分布。先通过时序图构思设备的主要动作,再结合实际的设备情况细化动作。在时序图最终决定后,就可以正式开始设计气路回路。时序图,也成为甘特图,横道图。横轴表示时间,纵轴表示要安排的活动,中间的线条表示在整个期间计划的和实际的活动完成情况。在设备的设计中,可以将整个工作流程详细的展开来。如图1,纵向是工序,按照作业顺序排布,可以合并多个同步动作在一个横道中。横道是持续的时间,图样可以区分人工动作以及设备动作。通过时序图的设计,整个设备的全部动作就已经确认了,就可以正式开始进行回路的设计了。当然,在回路设计中,也可以反过来利用时序图以及流程图来对气路进行重新优化。

2.2电控优化思路

2.2.1同时序动作

在设计详细的设备时序时,尽可能的将各动作的周期设计成一致,这样可以将其放置于同一阀组上,节省了空间与电气信号I/O端口。在方向阀的选择上,需要注意方向阀的气体流量是否足够提供全部气缸所需的流量。一般需要按照20%或者更多的气流量来保证气缸的平稳运转。

2.2.2独立回路

在多工位的设备中,为了节省成本,很多时候会多设备公用一个回路。这在安全性,维保性方面有不太适合。在自动化设备中,控制区分是非常重要的一环。其中,气路的控制区分就是其中的一环。合适的区分,可以保证气路的稳定。例如,在某处损坏时,其他控制独立的设备可以继续运转,不会带来太多的影响。

3焊装夹具的构成及要求

3.1夹具基板

夹具基板是整个焊装夹具的基础,因此对基板的强度、加工精度均有着较高的要求:①基板材料强度不低于Q235A,加工后厚度需≥20mm,采用槽钢框架加强。工作基准面平面度≤0.1mm/1000mm、粗糙度为Ra1.6。基准面上各定位孔与设计基准面的公差为±0.05mm,定位孔之间的公差为±0.02mm;②基板工作基准面上刻坐标网格线,网格线坐标系与整车坐标系相同,深度及宽度均为0.5mm,间距为200mm。坐标网格线的平行度误差:相邻单一间隔距0.10/100mm,累积间隔距0.30/全长,并在刻线的两端刻上坐标号,坐标号应与汽车产品图上的坐标号相一致;③基准面上必须设计至少4个φ10H7标准圆形基准块,基准孔位置公差±0.02,基准孔不与其余安装部件干涉,各个基准孔均配有基准孔坐标牌。

3.2定位单元

定位单元是夹具设计的核心,一般由支座、规制块、销座、定位销、限位块和压臂气缸等零部件组成。为保证刚性差的钣金零件能获得正确的形状和尺寸,一般采用“6点定位原则”进行设计。夹具所有基准销座、支撑块、夹紧块、挡块均为三维可通过调整垫片进行调整。夹具定位单元一般情况下各部件技术要求如下:①定位销是焊装夹具常用定位机构,一般采用圆销主定位,菱销辅定位。采用方便拆卸的螺母锁紧机构,定位销材料采用40Cr,淬火处理,硬度值不低于HRC35-40,表面镀硬铬处理;②销座材料不低于45#,淬火处理,硬度值不低于HRC35-40,表面发黑处理;③规制块材料不低于45#,淬火处理,硬度值不低于HRC35-40,表面发黑处理;④限位块材料45#,淬火处理,硬度值不低于HRC35-40,表面发黑处理。一般情况下限位块结构可不增加,但当夹紧臂长度大于250mm时等一些特殊情况下必须有限位块;⑤支座材料一般为采用Q235A,表面处理根据客户要求执行。

3.3控制检测系统

随着汽车制造行业的发展,控制检测系统在焊装夹具上已成为必备机构,一般主要由机械防错装装置、电磁防错漏传感器组成。①机械防错装置起到防止工件漏装、防止工件错装的作用。避免了产品缺件及装夹不到位的情况发生;②电磁防错漏传感器+PLC能对每个操作步骤进行控制及逻辑分析,对出现问题的步骤进行报警,并强制保证错误操作不能继续执行,直至操作者恢复正确的操作流程。控制检测系统能在问题出现的第一时间停止夹具运转,阻止问题继续扩大,减少后续处理、返修的时间,可以避免大批量的产品报废。

4常用焊接方法及其夹具特点

汽车车身结构件最常用的焊接方法包括点焊、气保焊,由于其焊接原理、焊接工艺及焊接设备的不同,因此对应的焊装夹具也有不同的特点:①点焊夹具结构相对简单,但由于焊钳自身尺寸限制,点焊夹具需要留有一定的操作空间,以便于焊钳动作。为确保焊点位置,人工点焊夹具还需增加导向装置。②气保焊夹具要比点焊夹具复杂,由于气保焊夹具热输入量大,导致工件焊后变形较大,为确保方便操作者上下件,夹具需增加焊后顶出机构。气保焊焊接过程中极易产生焊接飞溅,因此夹具上管路及控制线路等均需进行保护、防烫处理。气保焊对焊枪的焊接姿态要求较高,因此结构复杂产品的焊接夹具、需配備回转或翻转机构。

结语

以上是焊装夹具设计需要考虑的几个主要因素,在具体的设计过程中需要针对实际情况综合考虑各个方面,在满足焊件技术要求的前提下,提升焊接效率,降低夹具制作成本,这样才能适应现代工业生产的要求。

参考文献

[1]程楠,潘启斯.浅析汽车车身焊装夹具的定位[J].装备制造技术,2010(8):130-131.

[2]胡文科.学习流程图,发展高阶思维[J].中国信息技术教育,2016(7):1-2.