基于风险的检测(RBI)在催化裂化装置重的应用

2019-10-21黄智勇王铜武利春

黄智勇 王铜 武利春

摘 要:随着石油化工装置的大型化和复杂化,发生事故所带来的经济及社会损坏也越来越大。为了更科学经济做好设备维护和检修,降低事故后果,传统方法已经不适用,基于风险的检测(RBI)被引入中国,作为更经济安全的检测理念在多数石化企业应用,通过RBI检测,达到资源的优化配置,节省维修费用且提高设备运行效率。

关键词:基于风险的检测;催化裂化;维修策略

本文主要详细介绍了基于风险的检测(RBI)的基本原理和操作步骤,通过分析催化裂化装置,总结催化裂化装置各关键设备和管道的失效机理,根据风险不同针对性的制定检维修策略,为催化裂化长周期运行及装置检维修计划提供科学方法和理论依据。

1 基于风险的检测(RBI)原理概述

风险的定义:是指危害因素导致事故发生的可能性和所引发事故后果严重性的组合,它是人们对危害因素危害程度的一种主观评价。风险=危害因素的可能性X危害因素所产生后果的严重性,其中危害因素往往是客观存在的,无法改变的。要降低风险就是要降低事故发生的概率和降低事故后果,通过各种安全保护措施使得风险降低到可接受范围。

RBI是一种科学与经济相统一的方法,它是对系统中固有的危害因素发生的可能性和后果进行科学分析,确保安全生产的前提下,通过对设备风险分级评价,优化检维修手段,提高设备运行可靠性的管理方法。据不完全统计表明,风险的大小在各种设备中不是均匀分布,大约85%的设备风险由20%的设备所承担。整个企业所投入的各项资源均是有限的,由于各种设备的风险大小不同,如果把这些资源平均分配到每台设备上,必然造成风险高的设备维修不足,而一些设备维修过剩。RBI就是科学合理的分配这些资源,将重点放到少量高风险的设备,减少低风险设备的不必要的投入。提高设备安全性的同时,降低了维修成本,最终实现整个装置的运行可靠性。

根据风险与检测成本关系图分析,在设备检测工作中,RBI检测发现问题后,采取相应的检维修策略来降低设备失效风险,随着检测成本的投入不断增加,设备失效风险不断降低,由此带来的损失也将减小,这样就存在一个最佳成本点,过多的检测成本投入,设备失效风险区域平缓,不再有明显下降。RBI为检验频率和检验方法提供了最佳组合方式,为设备制定出准确的检修策略。

RBI方法分为定性、定量和半定量分析,他们的共同点在于风险筛选、潜在风险识别和编制设备有限顺序的一个途径。他们之间的主要区别在于鉴别程度。定性方法只需要较少的详细设备资料,结果是无法准确定位区分,一般用于整个装置的主要部分进行评级,以便为定量研究制定优先顺序。无论哪种方式,RBI的实施都是基于大数据分析,通过失效可能性与失效后果的分析与计算,得出设备风险分布,从而指导制定出准备的检维修策略。

2 催化裂化装置的工艺分析

我公司催化裂化装置2012年9月建成投产,设计加工量280万t/a,包括反应--再生部分、能量回收机组、分馏、吸收稳定系统、气压机系统,原料为常压渣油。主要产品有:汽油、柴油、液化气、油浆等。催化裂化装置自2012年开工投产,2015年、2018年装置2次大修。

3 催化裂化装置腐蚀分析

腐蚀分析是RBI工作中的一个重要环节,对各物料包含的腐蚀介质及设备材料腐蝕问题的机理做出定性分析。装置原料为常压渣油,原料含硫2400mg/kg、酸值0.81mg KOH/g、残碳5.28,装置主要设备的腐蚀机理为:①沉降器:腐蚀机理主要是高温硫腐蚀、渗碳、磨损等;②再生器:腐蚀机理主要是高温硫腐蚀、合金材料热应力破坏、蠕变、应力腐蚀等;③分馏塔:塔底为高温硫腐蚀、冲刷等,塔顶硫化氢、氯化氨、盐酸等腐蚀;④吸收稳定系统:主要腐蚀介质为湿硫化氢腐蚀;⑤余热锅炉:硫化氢露点腐蚀、催化剂冲刷。

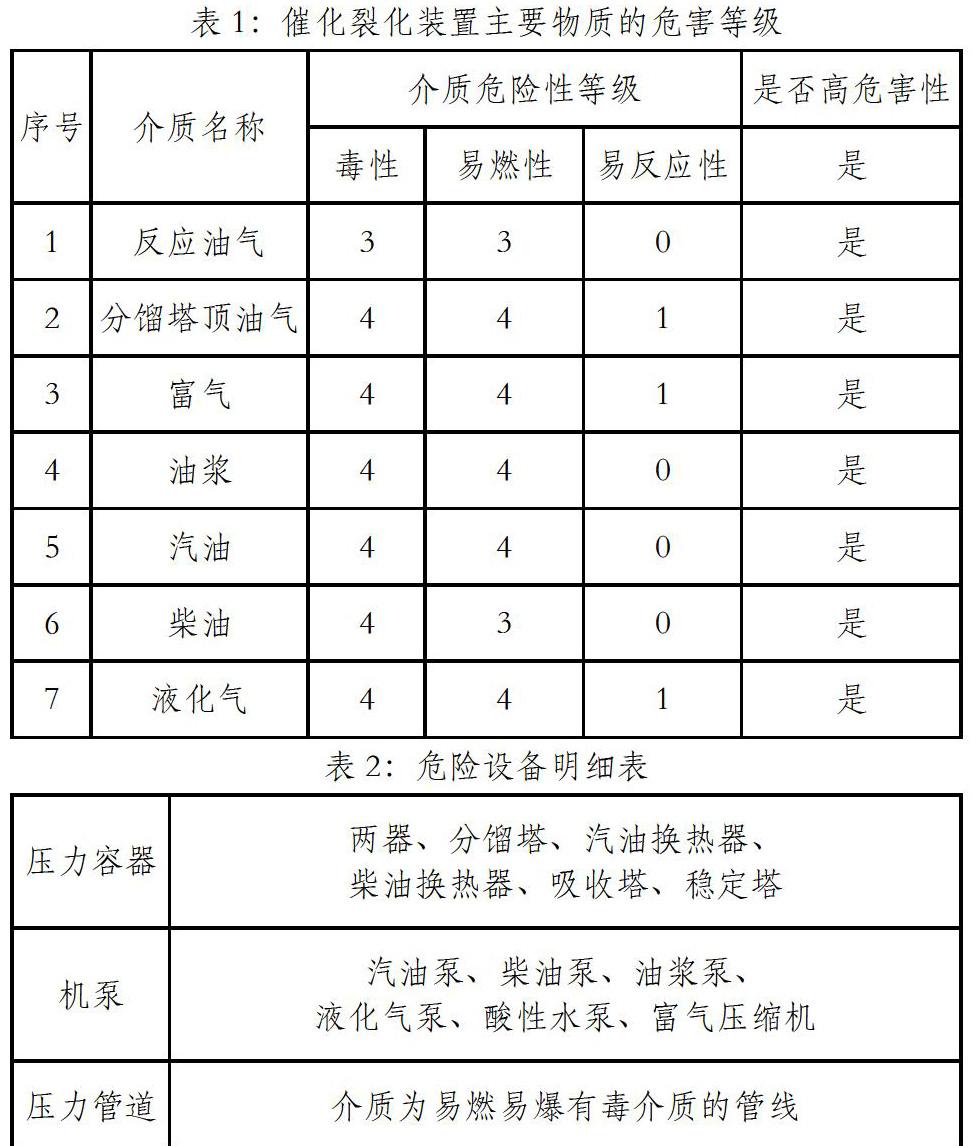

4 对整个装置设备进行风险评估

根据上述几条内容综合分析,可以得出装置设备定性分析结果,突出高风险的工艺单元或设备,然后把重点风险继续进行可靠的定量分析,从而进一步得出设备风险值,从而制定出科学合理的检修计划,保证装置的长周期运行降低维修成本,并确保下次大修之前,所有设备不影响安全使用。

参考文献:

[1]王志坤.石化工业基于风险的设备检测管理[D].天津:天津大学,2006.