某大型化学品船舶液压遥控系统串油的应用研究

2019-10-21陈迪冯春晓王双鑫吴松

陈迪 冯春晓 王双鑫 吴松

摘要 在化學品船舶的建造过程中,液压遥控系统因要同时直接控制化学品船33个液货舱的液货泵和锚绞机还有压载泵舱设备的动力开关,管路的清洁程度是保证后续系统的正常调试的前提,本文旨在对液压遥控系统的串油应用进行研究,希望能以最高效,最快速的方法进行系统串油,也会对串油过程中发生的故障进行诊断分析,对提升工作效率和保证系统后续的正常运行有很好的促进作用。

关键词:化学品船 液压遥控系统 高压 串油

前言:液压阀组通过液压管系与其它设备直接连接,并控制着各个设备的状态,每个设备都有液压油的进出端口。该系统控制的设备分布范围很广,液压油通过液压动力单元将高压油通过高压管路送至设备同时将回路的低压油输送回动力单元,以此完成循环。

1 液压遥控系统的密性概述

根据连接试验用临时管路,选择适合的位置连接充气接头,在充气管路安装一只压力表,用于充气时观测充气压力。在规定管路的顶端处及设备端部安装相应的合格盲板。在进行氮气压力试验时,本船所有液压设备的进出口均需闷住。选择主甲板上任意一台液货泵高压接口管路作为气泵进气口。

首先做低压管路的气密试验,做高压管路的气密试验,包括整个系统的控制管路,密性方法同低压管路,注意高压管路不是止回阀,密性时需要将系统内所有阀件处于开启状态。

在整体系统氮气密性试验结束后,将进行系统的油压密性。利用机舱区域的液压油输送泵,从液压储存柜中将液压油注入到系统高低压及控制管路中。选择艏部一台绞车的高低压管作为放气口,将盲板法兰拆下,注油至油从管子中溢出即表明管路中充满油。由于控制管路末端直接进设备,无法连通,故需要逐一对盲法兰进行松动放气。

管路注油结束后,利用高压油泵从任意一台液货泵处的高压管接口往系统内泵压。泵压压力从0逐渐缓慢上升到343bar,每隔50bar暂停,检查无泄漏后才能继续升压。直至升压到最高压力后,系统保持压力30分钟无明显压力降后,则整个系统密性正式结束。

2液压遥控系统的串油方法研究

2.1 串油方法概述

在管路压力试验结束后,正常无泄漏即可开始进行管路串油油清洁。串油清洁过程需使用Framo液压泵站做动力,且使用系统自带的滤器滤芯,并在高压管上安装节流孔板,以确保液压泵出口压力维持在50bar以上,70bar以下。

系统串油需要按图1使用临时软管将以下设备旁通,包括有液货泵、压载泵、洗舱泵和锚绞机。其他控制管路也全部需要串油处理。

2.2 串油精度等级

根据厂家标准液压油内水含量必须低于300PPM(0.03%),固体颗粒要求见表1

2.3 串油线路的选择与时长控制

首先进行系统注油,注油时注意开启管路上的放气塞,注油结束后先进行高压管路串油,此时注意控制管路上的阀不要打开。选艏部加热放气阀一路以及艏部1#锚机组成串油第一组。打开锚机高压管进油阀,开启液压输送泵以及泵站上的保压泵作为动力,进行1小时的串油循环。

1小时结束后,才能进行其余管路的串油,注意阀件的开启关闭顺序,必须先将串油结束的管路阀件关闭再去开启新的需要串油的管路件。开阀之前止回阀上放气头打开,直至有油冒出。此步骤需分别对33台液货泵+2台压载泵+2台洗舱泵+6台锚绞机的液压管路进行串油。每路进行0.5小时,共需:43X0.5=21.5小时。

此步骤最后一步:将艏部加热放气阀和艏部1#锚机组成一路,最后串油循环1小时。

以上,高压管路串油共需时间:1+21.5+1=23.5小时

之后进行整个系统内高低压管路的串油工作。首先选艏部加热放气阀和艏部1#2#锚机以及1P1S两台液货泵作为第一组,串油循环2小时。接着按照从船艏至船艉的顺序依次将管路分为约每6路一组,每组串油需要1小时,共需7小时。最后一步为重复第一步工作,但为提高管路内部清洁度,共需要3小时。

以上,高低压管路串油共需时间:2+7+3=12小时

最后打开控制管末端的节流孔板截止阀,对控制管路进行串油,控制管路分为4组,33台液货泵+2台压载泵+2台洗舱泵,每组约10路,串油循环0.5小时,共需4X0.5=2小时。

在液压系统管路全部串油结束后,将系统液压油取样化验,若达到要求则串油工作结束,不合格则要继续分组串油直至化验合格。化验合格无误后,将管路中残存的液压油抽回油柜,管路复位安装到设备上,则全部的串油工作正式结束。

3串油的应用研究与故障分析

3.1 节流孔板的直径计算与设计

由于液压系统高压支管通径为45mm,而控制管路的通径仅为18mm,两者相差约3倍。为保证在串油过程中保持相同的流速与油压,需要在高压管路和控制管路中间安装节流孔板连接。考虑到此次串油的液压油粘度为46cSt,密度为870kg/m3,雷诺系数约为4000,孔板流量系数为0.65和通过节流孔板的压降约为50bar。将管路通径代入下列公式,就可以算出节流孔板尺寸:

根据计算结果我们在图2中的串油实验现场进行了实际应用。

3.2 液压系统的串油故障诊断分析概述

由于该船型液压系统控制全船众多设备,若系统串油过程中出现故障,需要快速高效的针对故障的表征(即船舶上的报警信号)来进行诊断分析。本文应用主观贝叶斯方法的不精确推理模型进行分析。

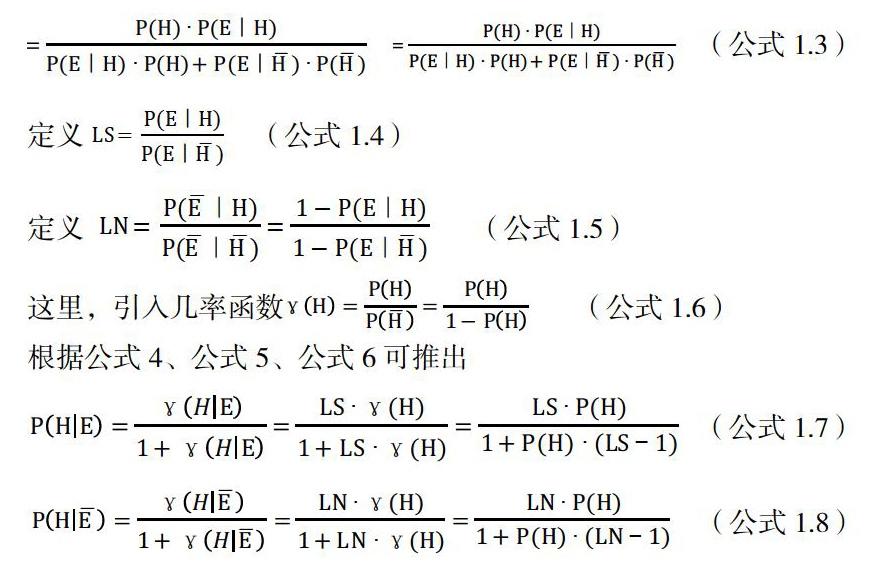

在主观贝叶斯方法中,E为证据(也称前提),H为结论,LS、LN分别为充分性量度和必要性量度,P(H)为H的先验概率,表示H以概率P(H)成立。在主观贝叶斯方法中LS、LN、P(H)由专家给出。

上面LS和LN是概率定义,在实际专家系统中,LS、LN和P(H)三个数值均由领域专家指定。根据推导,以E表示正常,(E ) 表示故障,我们可以得到故障的先验概率P(H),这样可以得到各个设备之间的LN关系值。综上,在串油过程中得知LN的值,即可得出故障的后验概率。

简单实例:根据船舶货物控制室传感器信息,可查得1S液货泵压力传感器PT4365的高位报警值为30bar,当PT4365大于30bar时,根据LN的数值,以及各个设备的先验概率,可以得到:

MH111V为高压阀,故障的先验概率P1为0.05,根据现场经验,取LN=30,因此它的后续概率P2(即当前情况下的故障概率)为

计算可得P2/ P1=0.612/0.05 =12.24,也就是说,由于PT4365高位报警值的存在,高压阀MH111V故障的概率由0.05的先验概率变为0.612的后验概率,故存在的概率升高为原来的将近12倍。

4 结论与展望

论文研究设计了某大型化学品船舶液压遥控系统的串油应用方法,也利用主观贝叶斯方法对串油过程中会发生的故障概率进行了分析。在解决现场问题的同时,结合施工人员的丰富经验和专家意见,能更高效快速的解决过程中的难题。

论文的主要原理和成果,也成功地在我司在建船舶中进行了应用和实施,有着显著效果,对其他船舶的液压系统串油工作有着借鉴意义。

参考文献

[1] 张勇慧. 当代化学品船运输及其发展趋势. 水运工程 2001年第09期

[2] 国际海事组织. 国际散装运输危险化学品船船舶构造与设备规则[M]. 北京:中国交通出版社,2012年

[3] 左建民. 液压与气压传动,第3版. 北京:机械工业出版社,2005

[4] 武波,马玉祥. 专家系统. 北京理工大学出版社,2001

[5] 蔡自兴,约翰.德尔金,龚涛. 高级专家系统:原理、设计及应用. 科学出版社,2005

[6] VERWEY A. TANK cleaning guide[M]. Rotterdam.

[7] FRAMO Mounting Instruction,2014.