12Cr1MoV堆焊S112焊接工艺

2019-10-21杨海艳

杨海艳

摘 要:针对阀门制造中密封面的堆焊要求,采用GTAW焊接方法进行了12Cr1MoV堆焊S112的焊接工艺试验,焊前预热焊后热处理得当,堆焊面不产生裂纹且其表面质量符合标准要求。

关键词:密封面堆焊;钴基焊丝;热处理

在工业生产和生活中,阀门具有重要的作用。阀门是管路流体输送系统中控制部件,它是用来改变通路断面和介质流动方向,具有导流、截止、调节、节流、止回、分流或溢流卸压等功能。阀门种类和型号繁多。常用如闸阀、截止阀、节流阀、仪表阀、柱塞阀、球阀、止回阀、减压阀、安全阀等等。本文笔者以某种规格的闸阀为例,剖析阀门制造中密封面的堆焊开裂缺陷。

1 开裂事故

某企业生产的闸阀规格为:Z962Y-P54 140V DN300,閥瓣密封面材质(12Cr1MoV)硬度要求HRC≥45。该企业按GB/T22652-2008阀门密封面工艺评定要求,选用钴基焊丝S112,采用手工钨极气体保护焊(GTAW)。对12Cr1MoV试样(φ120×28)进行焊前氧炔焰预热550±10℃(红外线测温),焊后700±10℃加热炉内回火处理3h温度降至300℃出炉,试样堆焊层经车削后高4mm,检测符合评定要求:

①用5~10倍放大镜检查,堆焊层表面无裂纹、气孔、疏孔、疏松等缺陷,堆焊层侧面无未焊透现象;

②按NB/T47013-2015检测,Ⅱ级合格;

③5个测点HRC值分别为46.4、46.5、45.0、47.0、46.2;

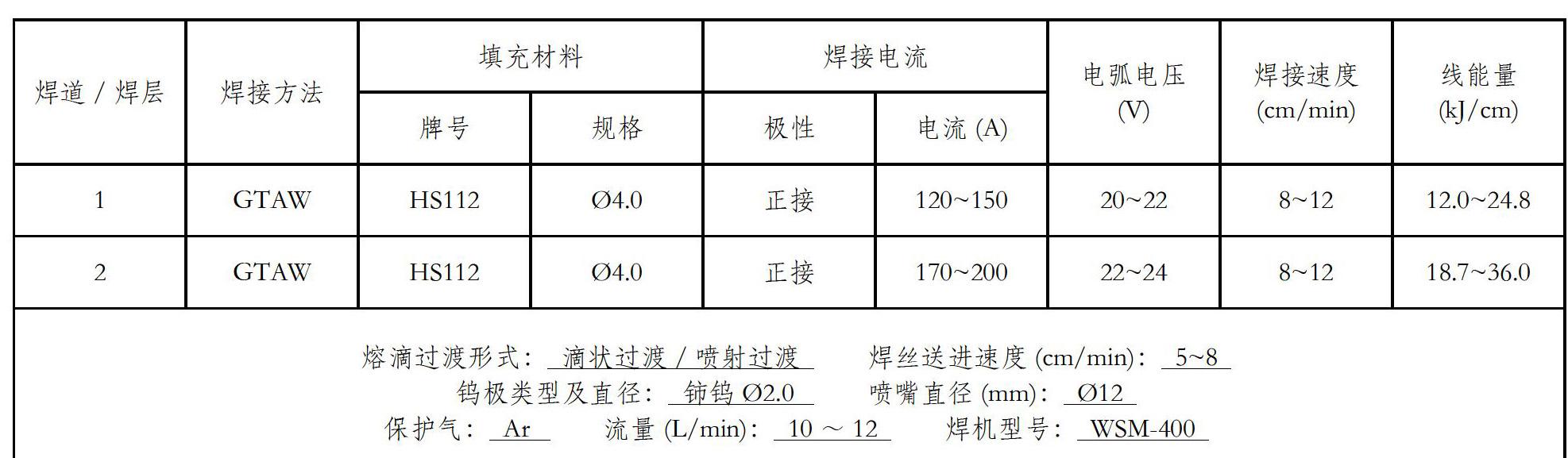

工艺评定采用焊接工艺参数(见下表)。

该企业按焊接工艺评定的工艺堆焊阀瓣密封面出现以下情况:

①焊接过程中堆焊层裂纹甚至开裂;

②焊后热处理后产生新的堆焊层裂纹甚至开裂。

2 原因分析

①选用母材12Cr1MoV、焊材S112经理化检测均符合要求;工艺与焊接工艺评定的工艺相同;

②焊接过程中堆焊层开裂是由于氧炔焰预热时虽然母材表面温度达到550℃,但是阀瓣内外温度不均匀,导致应力集中产生焊接过程中堆焊层裂纹甚至开裂现象,而评定试样规格较小,不易出现裂纹现象;

③阀瓣焊后经700℃回火3h后300℃出炉,因出炉温度偏高导致阀瓣内外降温速度不均匀,以致焊后热处理后产生新的堆焊层裂纹甚至开裂。

3 正确工艺

①堆焊表面及两侧各20mm范围内清除水、锈、油污、积渣,杂物等;

②确认焊丝牌号、规格是否相符,检查质量,随用随取;

②焊前将工件在加热炉内加热至550±10℃,并保温3h;

④由持有相应合格项目的焊工采用手工钨极气体保护焊,电流、电压、焊接速度等参数与上表相同,堆焊2道2层(按第1层内道、第1层外道、按第2层内道、第2层外道顺序施焊),每次焊完后,再进行邻道、层施焊;

⑤施焊过程中工件温度确保在500℃左右,如碰到工件温度下降到≤480℃时,将工件重新送入炉中加热到550±10℃再继续施焊,保证堆焊层厚度≥4mm;

⑥焊完自检合格后,将工件放入箱式炉中经700±10℃保温3h后随炉缓冷到100℃后才能出炉。

⑦若遇到工件密封面经车削后有气孔、裂纹等现象时,可进行补焊,先将缺陷用磨光机磨去,再把工件放入加热炉加温至550±10℃,保温3h后出炉补焊,补焊完毕后再放入700℃温度加热炉保温缓冷到100℃后才能出炉。

按上述焊接工艺施焊后阀瓣密封面不再产生裂纹或开裂情况,经检测硬度等指标符合工艺要求,施焊产品的一次合格率达90%以上。

4结论

12Cr1MoV堆焊钴基焊丝S112时,只要焊前预热焊后热处理得当,可以有效防止裂纹或开裂情况的发生,提高施焊产品的合格率。

参考文献:

[1]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002,1(1).

[2]樊东黎,王广生.热处理手册[M].北京:机械工业出版社2002,7(3).