我国煤制甲醇工艺的发展趋势

2019-10-21钱文超雷飞王丹

钱文超 雷飞 王丹

摘 要:介绍了煤制甲醇工艺的流程和工艺特点,展望了我国煤制甲醇工艺的发展趋势。

关键词:煤制甲醇;工艺流程;工艺特点;发展趋势

当今世界工业发展对石油能源的依赖性很高,我国是典型的少油富煤资源结构,煤炭在我国能源消费中所占的比重约为60%以上,而石油多依赖进口,因此为了降低我国工业发展对石油的依赖,缓解国家能源安全,必须大力发展煤化工,使其成为石油化工的有效补充。甲醇是一种易燃、易挥发且有毒的有机化合物,工业生产中常用作燃料、防冻剂及溶剂等,可作为化工原料和汽油的替代产品使用,而甲醇可由煤直接制取,因此,大力发展煤制甲醇工业,最大限度地利用煤炭资源,是我国战略安全的需要,也是化工行业多元化发展的需要。

1 煤制甲醇工艺流程

煤制甲醇工艺过程一般是由煤经气化、变换、净化、压缩工序来制取甲醇合成气,再通过催化剂的作用实现甲醇合成,一般制取流程如图1所示。煤与氧气在气化炉内制得含有CO的粗煤气,通过高温变换实现甲醇合成时所需的氢碳比,再经净化工序将多余的CO2和硫化物脱除,最终达到合适的氢碳比,随即产生甲醇合成气。由于煤制甲醇时碳多氢少,因此,必须从合成弛放气中回收H2,以降低煤耗和能耗。回收的H2与净化后的甲醇合成气是配得甲醇所需的气体,其氢碳比为:

(H2-CO2)/(CO+CO2)=2.00~2.05

甲醇合成的含水粗甲醇最后经精制得到产品甲醇[1]。

2 煤制甲醇工艺的相关特点

气化炉在整个煤制甲醇工艺装置中是至关重要的,按设计结构的不同,一般可将气化炉划分为固定床气化、流化床气化和气流床气化3种。

固定床气化是应用最早的气化技术。固定床气化通常以焦煤、块煤为主要原料,原料适应范围广,氧耗量较低,可得到各种有价值的焦油、轻质油及粗酚等副产品,但出炉煤气中CH4和CO2的含量较高、有效气含量低、耗能高、污水处理繁琐,极易污染环境,固定床气化已无法满足现代工业的要求,不宜选用。

流化床气化特点是气化强度比常压移动床的高,单炉的产量也较大,碎煤燃烧效率高、对环境的污染较小。但它需在常压下生产,生产强度低、灰尘含量高、灰渣不宜分离、操作空间有限,在大型甲醇装置中仍有一定的限制。

气流床气化是将气化剂注入原料煤中,在气化炉中反应,反应过程达到一定温度后,煤原料以熔融状态排出。气流床气化可以适应我国煤炭资源广、煤炭种类多的特点,反应过程气化能力强,气化过程转化率相对较高。德士古煤气化炉属于气流床气化的一种,可以使煤气中碳的转化率达到99%,提高了煤炭的利用率。气化炉所产生的煤气具有硫含量低、对大气污染小等特点。

因此,气流床气化技术代表了当前煤气化技术发展的主流趋势,目前比较成熟的气流床主要有干粉气流床和水煤浆气流床两种。

干粉气流床气化时,炉内干粉在高温高压条件下发生气化反应,具体的气化反应式如下:

2C+CO2=2CO+246.4MJ(1)

C+O2=CO2+408.8MJ(2)

C+H2O=CO+H2-118.8MJ(3)

干粉气流床气化温度高,约为1 500℃,因此碳的转化率较高,气化反应中主反应为式(1),反应生成的CO含量高,H2含量低,热值高;此外干粉气流床气化炉结构选用更加安全、可靠的水冷壁结构,从而延长了气化炉炉体的使用寿命。

水煤浆气化时,煤浆带35%以上水入炉、耗能高、高效率。反应式(2)、(3)反应量大,生成的CO2量大,因此对煤的种类有一定的要求。

从技术的先进性来看,干粉煤优于水煤浆。对气流床煤气化技术的选用,应视煤气的用途不同而有所选择。目前大型甲醇的煤气化的顺序应是:

GSP→Texaco(激冷流程)→Shell[1]。

3 煤制甲醇核心设备

甲醇合成工段最关键的设备是甲醇合成反应器,它的主要特点有:工艺性能优良、催化剂适应性强、合成率高,产品质量好,杂质少;反应器空间利用率高,催化剂装量多,设备投资低,产值高;反应器内气流和温度均匀,不易造成催化剂过热失活、粉碎;结构简单可靠,操作简单,装卸检修和跟换催化剂方便;反应热回收率高,合成甲醇能耗低。

通过以上特点,甲醇反应器在设计、制造及操作等环节必须要有更高的要求:甲醇合成反应过程中,通过CO或CO2加氢来生成甲醇,同时在此过程中会伴有少量副产物,例如乙醇、二甲醚及烷烃物等;甲醇合成反应过程是放热反应,反应过程释放大量的热量,反应器设备必须解决移热问题;反应过程使用的催化剂需要有较强的温度适应性,从而保证催化剂性能,延长催化剂寿命;反应过程中催化剂对毒物的敏感性强[2]。

国内外甲醇合成反应器的发展趋势为:要适应单系列大型化的要求;以较高位能回收反应热,副产蒸汽;催化床层温度易于控制,可灵活调节;床层温度尽可能均匀,以延长催化剂使用寿命;在适应性方面,要能适应不同气体成分的原料气;为保证设备平稳运行,采用径轴向流动的反应器;再设计催化剂填料过程中,要结合生产实际,做到结构简单、紧凑,装卸方便。

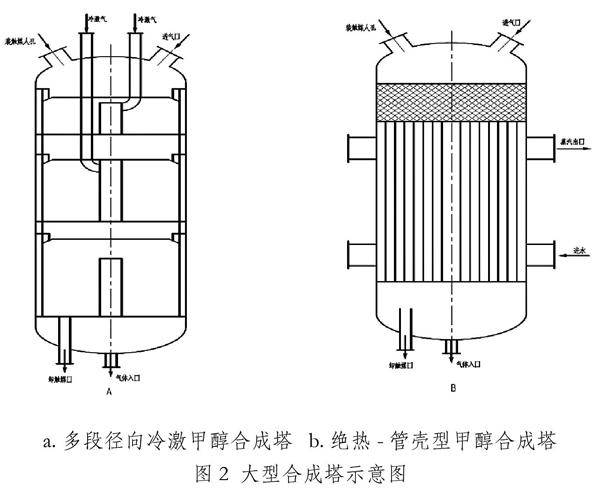

目前相对成熟应用的甲醇合成塔,按结构特点可以分为冷激式和管束式甲醇合成塔,1995年底成达化学工程公司、上海化工设计院联合设计的以水煤浆气化为气头的200kt/a合成甲醇装置在上海太平洋化工集团投产,是我国煤制甲醇技术国产化获得的重大突破[3-4],例如:大型化甲醇反应器的研究、开发,依托国内大型装备制造业,实现了该设备的国產化(图2)。

4 煤制甲醇发展趋势

近年来,我国甲醇工业不断发展,已经取得了不小的成绩,但与发达国家的甲醇工业相比,在工艺发展、设备性能及管理制度等方面仍然存在很大的差距。另一方面,由于生产规模小、能耗高及原料成本高等因素,致使国内煤制甲醇生产企业因无法与国外进口甲醇竞争而被迫停产[5]。因此在工艺流程和关键装置方面要加大资金投入,开发、设计出我国自己的核心产品。目前,多喷嘴气化技术、脱硫脱碳技术、精脱硫技术等已达到国际水平,为我国煤制甲醇工业的大力发展提供了技术保障。

在煤制甲醇工业蓬勃发展过程中,甲醇废水处理也受到各级环保部门和科研机构的高度重视。大型煤制甲醇装置的废水来源主要为气化废水,占80%左右,这些废水的特点是高氨氮(约400mg/L)、COD质量浓度适中(约850mg/L)。废水中悬浮物以无机物为主,有机物以甲酸为主,可生化性强,氨氮以无机氨为主,因此,在甲醇生产过程中,若不对废水进行净化处理而直接排放,会对厂区周边生态环境造成严重破坏。活性污泥处理技术是目前普遍采用的甲醇废水处理技术,主要方法是SBR法是序列间歇式活性污泥法(Sequencing Bath Reactor Activated Sludge Process),该方法的关键是SBR反应池,该反应池集均化、初沉、生物降解及二沉等于一池内,无污泥回流系统。其优点在于工艺简单、投资和运行费用低,对废水中有机物去除率高,便于废水的回收利用。通过采用SBR处理工艺,可实现废水的资源化和再利用[6]。

5 结束语

为了促进整个能源行业和化工产业结构的稳定,大力发展煤制甲醇工业,使我国能源结构朝多元化的方向发展,在国家“一带一路”的大背景下,必须以市场为主导,走规模化发展道路,从而不断深化甲醇工业产品结构,在日趋激烈的市场竞争中立于不败之地。

参考文献:

[1]曾纪龙.大型煤制甲醇的气化和合成工艺选择[J].煤化工,2005(5):1-5.

[2]唐宏青,相宏伟.煤化工工艺技术评述与展望Ⅲ.合成甲醇装置大型化与国产化[J].燃料化学学报,2001,29(3):193-200.

[3]赵骧,佟濬芳,蒋燕清.国内外甲醇市场现状[J].化工科技市场,2004(12):18-23.

[4]张学仲.我国第一套20万吨/年甲醇国产化装置设计特点[J].化工设计,1996(2):11-15.

[5]霍华林.国产化20万t/a低压合成甲醇装置的特点[J].天然气化工,1996,21(5):30-33.

[6]蒋芹.浅谈SBR法处理大型煤制甲醇废水的应用与发展[J].科技情报开发与经济,2008,18(11):130-131.