注浆技术在破碎顶板支护管理中的应用

2019-10-21魏月霞刘小明

魏月霞 刘小明

摘 要:以8025回采工作面为工程背景,对采面顶板破碎原因进行分析,并有针对性地提出注浆加固技术措施,确保采面顶板稳定。现场应用结果表明,注浆加固后顶板破碎岩层的承载能力、整体稳定性显著提升,有效缓解了回采巷道顶板冒落、围岩变形量大、煤壁片帮、顶板管理困难等难题,为回采工作面的安全回采创造了良好条件。

关键词:注浆技术;回采工作面;破碎顶板;冒顶

中图分类号:TD327.22文献标识码:A文章编号:1003-5168(2019)16-0101-03

Abstract: Based on 8025 mining face, the causes of roof breakage were analyzed, and the grouting reinforcement measures were put forward to ensure the roof stability. The results of field application show that the bearing capacity and overall stability of broken roof strata are significantly improved after grouting reinforcement, which effectively alleviates the difficulties of roof caving, large deformation of surrounding rock, coal wall and roof management, and creates good conditions for safe mining of mining face.

Keywords: grouting technology;mining face;broken roof;roof falling

破碎顶板的支护管理一直是制约矿井生产安全的一个重要因素[1]。当顶板较为破碎时,工作面围岩的整体稳定性较差,围岩强度及承载能力不足,回采巷道在掘进过程中,受采动压力的影响,容易出现顶板冒落、煤壁片帮等问题,严重时甚至会造成伤亡事故,影响矿井的生产安全[2-4]。因此,强化对破碎顶板的支护管理,对促进矿井生产安全具有重要的现实意义。

1 回采工作面概述

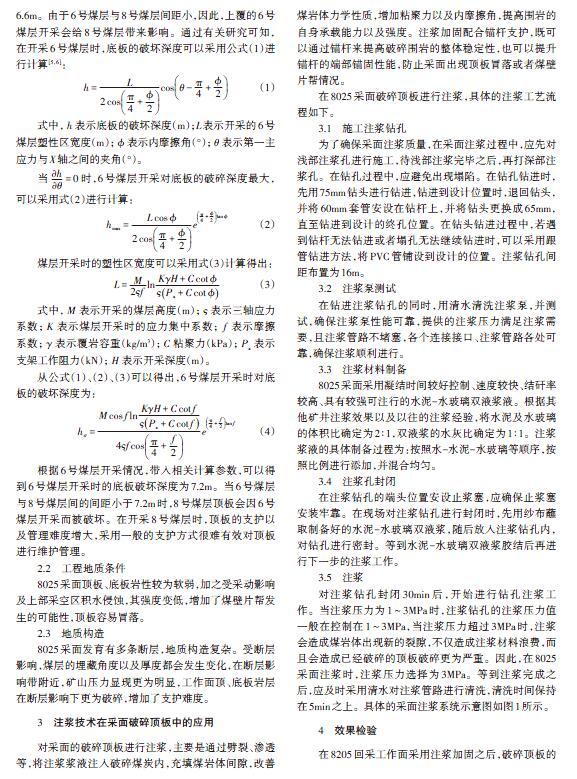

某矿8025回采工作面位于矿井东翼2采区,东部为已经回采完毕的8023采面,西部为采区集中运输巷,北部为保护煤柱,南部为实体煤。工作面上部为已经回采完毕的6022、6024采面采空区。8205采面设计走向长度为650m,倾斜长度为136m,开采8号煤层,煤层厚度在2.5~3.4m,平均厚度为2.9m,煤层倾角在5°~14°,平均倾角为10°,工作面埋深在650m左右。采面开采区域地质构造复杂,发育多个小断层,同时受上部6号煤层开采影响,采面顶板破碎。8号煤层、底板岩性如表1所示。

2 回采工作面顶板破碎原因

2.1 受上部6號煤层开采的影响

6号煤层与8号煤层间的间距为3~15m,平均距离为6.6m。由于6号煤层与8号煤层间距小,因此,上覆的6号煤层开采会给8号煤层带来影响。通过有关研究可知,在开采6号煤层时,底板的破坏深度可以采用公式(1)进行计算[5,6]:

(1)

式中,[h]表示底板的破坏深度(m);L表示开采的6号煤层塑性区宽度(m);[?]表示内摩擦角(°);[θ]表示第一主应力与X轴之间的夹角(°)。

当[?h?θ=0]时,6号煤层开采对底板的破碎深度最大,可以采用式(2)进行计算:

(2)

煤层开采时的塑性区宽度可以采用式(3)计算得出:

(3)

式中,[M]表示开采的煤层高度(m);[?]表示三轴应力系数;[K]表示煤层开采时的应力集中系数;[f]表示摩擦系数;[γ]表示覆岩容重(kg/m3);[C]粘聚力(kPa);[Px]表示支架工作阻力(kN);[H]表示开采深度(m)。

从公式(1)、(2)、(3)可以得出,6号煤层开采时对底板的破坏深度为:

(4)

根据6号煤层开采情况,带入相关计算参数,可以得到6号煤层开采时的底板破坏深度为7.2m。当6号煤层与8号煤层间的间距小于7.2m时,8号煤层顶板会因6号煤层开采而被破坏。在开采8号煤层时,顶板的支护以及管理难度增大,采用一般的支护方式很难有效对顶板进行维护管理。

2.2 工程地质条件

8025采面顶板、底板岩性较为软弱,加之受采动影响及上部采空区积水侵蚀,其强度变低,增加了煤壁片帮发生的可能性,顶板容易冒落。

2.3 地质构造

8025采面发育有多条断层,地质构造复杂。受断层影响,煤层的埋藏角度以及厚度都会发生变化,在断层影响带附近,矿山压力显现更为明显,工作面顶、底板岩层在断层影响下更为破碎,增加了支护难度。

3 注浆技术在采面破碎顶板中的应用

对采面的破碎顶板进行注浆,主要是通过劈裂、渗透等,将注浆浆液注入破碎煤炭内,充填煤岩体间隙,改善煤岩体力学性质,增加粘聚力以及内摩擦角,提高围岩的自身承载能力以及强度。注浆加固配合锚杆支护,既可以通过锚杆来提高破碎围岩的整体稳定性,也可以提升锚杆的端部锚固性能,防止采面出现顶板冒落或者煤壁片帮情况。

在8025采面破碎顶板进行注浆,具体的注浆工艺流程如下。

3.1 施工注浆钻孔

为了确保采面注浆质量,在采面注浆过程中,应先对浅部注浆孔进行施工,待浅部注浆完毕之后,再打深部注浆孔。在钻孔过程中,应避免出现塌陷。在钻孔钻进时,先用75mm钻头进行钻进,钻进到设计位置时,退回钻头,并将60mm套管安设在钻杆上,并将钻头更换成65mm,直至钻进到设计的终孔位置。在钻头钻进过程中,若遇到钻杆无法钻进或者塌孔无法继续钻进时,可以采用跟管钻进方法,将PVC管铺设到设计的位置。注浆钻孔间距布置为16m。

3.2 注浆泵测试

在钻进注浆钻孔的同时,用清水清洗注浆泵,并测试,确保注浆泵性能可靠,提供的注浆压力满足注浆需要,且注浆管路不堵塞,各个连接接口、注浆管路各处可靠,确保注浆顺利进行。

3.3 注浆材料制备

8025采面采用凝结时间较好控制、速度较快、结矸率较高、具有较强可注行的水泥-水玻璃双液浆液。根据其他矿井注浆效果以及以往的注浆经验,将水泥及水玻璃的体积比确定为2∶1,双液浆的水灰比确定为1∶1。注浆浆液的具体制备过程为:按照水-水泥-水玻璃等顺序,按照比例进行添加,并混合均匀。

3.4 注浆孔封闭

在注浆钻孔的端头位置安设止浆塞,应确保止浆塞安装牢靠。在现场对注浆钻孔进行封闭时,先用纱布蘸取制备好的水泥-水玻璃双液浆,随后放入注浆钻孔内,对钻孔进行密封。等到水泥-水玻璃双液浆胶结后再进行下一步的注浆工作。

3.5 注浆

对注浆钻孔封闭30min后,开始进行钻孔注浆工作。当注浆压力为1~3MPa时,注浆钻孔的注浆压力值一般在控制在1~3MPa,当注浆压力超过3MPa时,注浆会造成煤岩体出现新的裂隙,不仅造成注浆材料浪费,而且会造成已经破碎的顶板破碎更为严重。因此,在8025采面注浆时,注浆压力选择为3MPa。等到注浆完成之后,应及时采用清水对注浆管路进行清洗,清洗时间保持在5min之上。具体的采面注浆系统示意图如图1所示。

4 效果检验

在8205回采工作面采用注浆加固之后,破碎顶板的支护效果较为明显,管理难度有所降低。图2是采面注浆前后的顶板下沉量监测结果。从图2可以看出,对破碎顶板进行注浆后,顶板的下沉量值较未注浆时下降明显,注浆后頂板的最大下沉量较未注浆时减少约52%。

注浆前后采面的矿压显现监测结果如图3所示。从图3可以看出,对采面破碎顶板进行注浆之后,采面前方的超前支承压力要较未注浆前降低约20%。

对采面破碎顶板进行注浆加固后,围岩的承载能力有所提升,采面回采巷道围岩变形量大、顶板控制困难等问题得到缓解,为采面的安全生产创造了良好条件。

5 结语

8025回采工作面顶板由于受到上覆6号煤层开采、地质构造以及水作用影响,顶板较为破碎。通过在采面进行注浆加固,提升破碎顶板的整体稳定性以及自身承载能力。在采面进行注浆加固,有效缓解了回采巷道围岩变形量过大、顶板冒落、煤壁片帮、顶板管理困难等问题,为工作面的安全、平稳回采创造了良好条件,为矿井破碎顶板的支护管理积累了宝贵经验。

参考文献:

[1]章宏光.软岩破碎顶板巷道掘进支护优化[J].山东煤炭科技,2019(5):14-15,18.

[2]刘耀月,王含梅.注浆加固技术在煤矿破碎顶板条件下的应用[J].山东煤炭科技,2019(4):33-35.

[3]宋杰,王少强,王健,等.注浆工艺在破碎顶板支护中的应用研究[J].煤炭技术,2018(12):60-62.

[4]岳俊光.注浆加固技术在综采工作面破碎顶板中应用实践[J].山东煤炭科技,2018(10):22-23.

[5]高宇,任俊.注浆锚索在松软破碎围岩治理中的运用[J].内蒙古煤炭经济,2018(16):46,58.

[6]牟秀超,张百胜,杨永康,等.综放工作面端面顶板稳定性控制研究[J].煤矿安全,2018(7):43-47.