数控铣削中刀具半径补偿的应用

2019-10-21吴俊

吴俊

摘 要:刀具半径补偿在数控机床加工编程中应用非常广泛,在零件加工的程序编程时能够合理的应用刀具半径补偿,是简化被加工零件程序的重要方法。在程序中使用刀具半径补偿功能,当在加工过程中刀具出现磨损,实际刀具尺寸与编程时规定的刀具尺寸不一致时,可以通过更改刀具半径补偿值使机床加工出符合技术要求的零件,本文就数控铣床(广数系统)加工中如何运用刀具半径补偿做一些探讨。

关键词:数控铣床;刀具半径补偿;编程

前言

现代数控加工技术将机械制造技术、计算机技术等有机地结合在一起,使傳统的机械制造方法和生产工艺发生了革命性的变化。数控机床在各行各业中已经得到了广泛的应用,社会生产中对机械产品的生产效率、精度、性能等要求不断提高。因此,能够正确、灵活的运用每一项指令,对零件的加工生产至关重要。

一、刀具半径补偿的概念

在数控铣床上,由于程序所控制的刀具刀位点的轨迹和实际刀具切削刃口切削出的形状并不重合,它们在尺寸大小上存在一个刀具半径和刀具长短的差别,为此就需要根据实际加工的形状尺寸算出刀具刀位点的轨迹坐标,据此来控制加工。按刀具半径补偿偏置位置可分为两类:1、刀具半径左补偿G41,即刀具沿工件左侧运动方向时的半径补偿;2、刀具半径右补偿G42,即刀具沿工件右侧运动时的半径补偿。G40为刀具半径补偿取消,使用该指令后,G41、G42指令无效,G40必须和G41或G42成对使用。选择刀具半径补偿类型,应依据加工工件的形状、位置以及刀具切削方向等要素来确定。

二、刀具半径补偿在数控加工中的应用

1、圆孔的加工

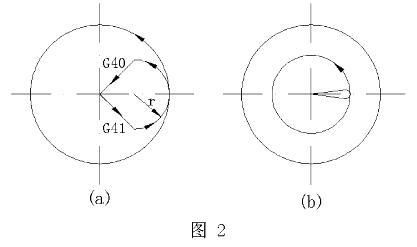

如图1所示

工艺及编程分析:

(1)刀具的选择:对于此类的零件,可选用硬质合金立铣刀,刀具的直径根据以下方法选择:

D/3 < d < D/2。

其中孔径为φD、刀具直径为φd

此类零件如果刀具选择直径太小,那么工件残料不易铣削,费时;刀具直径选择太大,可能无法建立刀补或产生过切等现象。

计算后发现刀具直径可以在φ12和φ14中选择,根据去除残料及刀补建立的可能性,最终确定选φ14的三刃立铣刀。

(2)加工工艺选择:对于现代数控铣床在传动方面具有传动效率高,磨损小,运动平衡,无爬行现象、转动精度高等优点,不存在反向窜刀的现象。从提高刀具的使用寿命和表面精度的角度考虑,采用顺铣。按传统的加工工艺,加工内腔零件需先钻工艺孔、再钻孔,这样钻孔、换刀、对刀、编程等会浪费相应的时间。对于此类零件我们可以采用分层铣削、降低吃刀量、提高铣削速率来完成,即每次下刀深度0.5mm、提高主轴转速及走刀速度(此时的切削要素主要由刀具性能决定),这样可以适当的减少对刀具的磨损,也可以减少在加工过程中产生的振动,同时可以有效的节省的加工时间及省去了大部分的辅助工作时间。

(3)编程路径的确定:

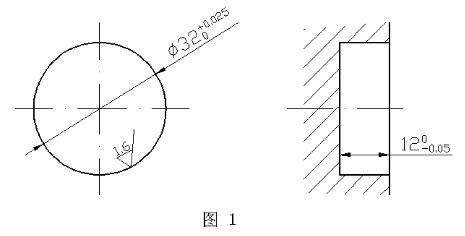

如图2所示

根据图形轮廓采用圆弧过度切向切入切出,圆弧的半径r必须大于刀具半径且小于圆孔的半径,否则会程序报警或者产生过切现象。因此选择r=8mm,刀具的中心轨迹如图2(b)所示。

(4)粗精加工的程序处理:根据图2(a)所示的刀具轨迹编程,利用子程序里、每次慢下刀深度0.5mm、子程序调用24次、刀补值为7,即可完成粗加工;精加工时只需将程序段N5中“L24”删掉,N10中改为“Z-12”,调用一次子程序、一次下刀到孔底,选择合理的S、F值及将刀补值设定为理论值,即可完成精加工。

(5)参考加工程序:

O0001

G40 G54 G90 程序名

M03 S2000 建立工件坐标系,程序初始化

G00 X0Y0 Z10 M07 主轴正转,转速2000r/min

G01 Z0 F100 快速定位,切削液开

M98 P0002 L24 调用子程序24次

G01 Z10 F300 加工完成抬刀

G00 Z100 M09 抬刀至安全距离,切削液关

M30 程序结束并复位

O0002 子程序名

G91 G01 Z-0.5 F50 增量切削下刀0.5mm

G90 G01 G41 X8 Y-8 D01 F500 绝对编程,建立左刀补(刀补值7mm)

G03 X16 Y0 R8 圆弧过度切向切入

I-16 J0 铣削整圆R16mm

X8 Y8 R8 圆弧过度切向切出

G01 G40 X0 Y0 取消刀补,回到下刀起点

M99 子程序结束,并返回主程序

通过上述例子可以看出巧妙的应用刀具半径补偿、选择合理的刀具及走刀路径,就能快速、高效地加工出类似的孔类零件。

结束语

本文通过简单的典型案例说明了刀具半径补偿在数控铣削中的应用。掌握好刀具半径补偿的运用可以提高生产效率,降低劳动强度。刀具半径补偿的应用远远不止这些,还有待于我们继续探讨。

参考文献

[1]江道银.《数控加工编程与操作》.上海交通大学出版社

[2]王吉连.《数控铣削编程与加工》.外语教学与研究出版社

(作者单位:安徽省汽车工业学校)