汽车轴套360度内侧壁检测

2019-10-21陈辉阳郑炉玉仇贝乐余杰张进

陈辉阳 郑炉玉 仇贝乐 余杰 张进

摘要: 汽车轴套的检测采用人工检测为主,人工检测内部有些微小裂纹和车削纹不容易检测,检测效率低下,劳动强度大。因此,为了改变以上的现状,采用360度内侧壁检测技术代替人工检测,可以一次性检测到轴套的各个面,提高效率。

关键词: 汽车轴套;360度内侧壁;检测

汽車轴套检测现状

在汽车行业中,每个环节都是息息相关的。检验和测试环节是汽车行业中的重要组成部分。随着机械工业的发展以及新产品的不断开发,人们对轴类与套筒零件的加工精度要求越来越高,特别是车用轴类零件,零件的关键尺寸的加工精度不仅直接影响车身质量与车的安全性能,而且影响车的使用寿命。目前圆孔视觉检测技术有Hough变换和最小二乘法等。最小二乘法检测速度更快,采用最小二乘法进行检测。汽车轴套的检测采用人工检测为主,人工检测内部有些微小裂纹和车削纹不容易检测,检测效率低下,劳动强度大。

检测原理

视觉检测系统由硬件和软件两个部分组成。系统硬件工作图如图1–1所示。硬件系统由照明系统、CCD摄像机、光学镜头、数字接口卡、计算机等组成。系统工作原理:光源光线照射被测工件,经光学显微镜放大后成像于CCD面阵上,CCD将图像信号变为电荷信号,通过数字接口存入计算机内存。

装置设计

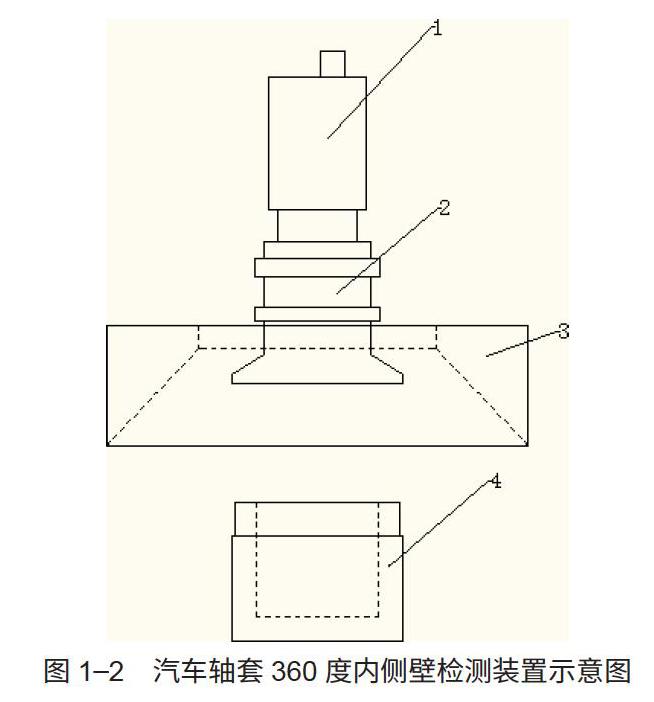

本实用新型采用一个相机、一个镜头和一个光源来实现见图1–2所示1是相机、2是镜头、3是光源、4是工件,通过光线反射原理,光源发射光线到轴套上,轴套再将光线反射到镜头,该镜头为超小焦距镜头,能观察轴套内侧壁360度,相机将图像传输到电脑里进行处理,检测出轴套内侧壁的缺陷。本方案结构简单,成本低,检测速度快,结构体积小,拥有广泛的应用前景。

光源的形状为环形,光源上设置有倒梯形的60°发光槽,光源的轴心位置设置有开口,开口与发光槽的底部连通,相机的镜头穿过开口后伸入发光槽中,发光槽的侧壁和底部能照射出光线。光源的发光槽发射光线到汽车轴套4内侧壁上,汽车轴套内壁再将光线反射到相机的镜头。镜头的形状圆形,超小焦距镜头,能观察轴套内侧壁360度。

使用60°的环形光源将的内侧壁照亮,结合小焦距镜头,接收轴套内部的反射光线,传送至相机内,每个轴套只需要拍摄张图像即可检测整个轴套内部的缺陷。

相机将图像传输到电脑里进行处理,汽车轴套内壁上有缺陷的部分反射能力较弱,只有较少的光线能进入到镜头中,故该区域在最终图像中成像为灰黑色。反之,成像为白亮色。工业电脑根据图像中的黑白信息判断缺陷的种类。

结论

使用360°的环形光源将的内侧壁照亮,结合小焦距镜头,接收轴套内部的反射光线,传送至相机内,每个轴套只需要拍摄张图像即可检测整个轴套内部的缺陷。

改善轴套检测环境,代替人工检测,提高检测精度。

参考文献

贾云得.机器视觉[M].北京:科学出版社,2000.

陈向伟,王海月.轴套零件的视觉检测[J].拖拉机与农用运输车,2015,42(2)29–32.