电子玻璃稀土抛光粉提升利用率及回收利用

2019-10-21杨金发

摘 要:随着5G万物互联的时代的来临,对电子仪器和信息显示产品的需求越来越多,同时对材料表面的光泽度提出了更高的要求,对抛光粉的需求量不断增加,导致废稀土抛光粉产生量不断增多,因而怎样实现对抛光粉的回收再利用和减量化使用成为相关人员需要思考和解决的问题。

关键词:抛光粉;回收;利用率

在电子玻璃抛光粉中不仅含有稀土氧化物,而且还含有光学玻璃粉相和其他外界引进得污染物,一方面受国家稀土矿产资源保护性开发政策的影响,造成稀土资源紧缺和稀土抛光粉的价格升高;另一方面,大量闲置的废弃稀土资源,不仅占用土地,还污染环境,而且浪费资源。为此,文章结合凯盛科技股份有限公司所开展的TFT-LCD面板稀土抛光粉提高利用率及回收预处理研發项目开展实际情况,就如何提升抛光粉的利用率和回收再利用进行策略分析。

1 电子玻璃抛光粉利用率和回收利用现状

电子玻璃稀土抛光粉生产使用过程中利用率不高,在回收利用过程中主要采用末端回收处理方式,未与生产前段分质分流处理引入大量杂质对,后期经过物理化学方式对废弃抛光粉进行回收利用率和回收成本产生了较大影响。

1.1 生产线在使用过程抛光粉未得到充分利用的因素

抛光过程中稀土抛光粉配置的抛光液浓度下降,需要补充新的稀土抛光粉,同时排放部分浓度低抛光液,从而造成部分稀土抛光粉消耗。

生产过程中出现产品破损等异物进入抛光液后将会整批抛光液进行废弃处理,导致抛光粉浪费。

抛光液使用到一定程度时,因整体抛光粉切削率下降但部分抛光粉仍有效进行更换,导致部分稀土抛光粉有效成分未得到充分利用进行废弃处理。

1.2 抛光车间使用普遍存在几项对抛光粉回收不利因素

抛光液废水和生产车间其他废水进行混排,未做分质分流等处理,会引进其他成分对稀土抛光粉进行污染,导致抛光粉回收难度,大成本高,甚至没有回收价值。

在抛光液处理过程,有三种方式自然沉淀,压滤机过滤和絮凝沉淀。①自然沉淀占地面积大出水无法达到悬浮物的排放要求;②压滤机过滤目前常规的滤布最细只有800目,过滤后出水的悬浮物依然超标;③目前大部分厂家采用的絮凝沉淀的方式进行处理,由于悬浮性大,需要使用大量聚合氯化铝和PAM才能有效的泥水分离,引入铝元素和有机物对回收产生影响。

2 优化创新抛光粉利用率

2.1 采用集中供应方式为分质分流奠定基础

目前主流玻璃抛光机,其抛光液采用独立供液方式,即通过供液泵将位于下方搅拌桶中的抛光液抽到抛光区域。随着抛光机的使用抛光液浓度逐渐降低,对浓度低于工艺要求的需要补加高浓度抛光液,费时费力。同时每台抛光机的抛光液浓度不同,导致抛光出来的玻璃基板存在厚度差异,影响产品品质。采用集中供应方式实现抛光液统一收集,解决了抛光车间废水混排导致抛光液引入杂质问题。

2.2 采用管式膜超滤方式去除抛光过程中引进的水

管式微滤膜是一种能将固液混合溶液进行净化和分离的膜分离技术。管式微滤膜采用的是PVDF高分子材料制成,其过滤精度高达0.1μm,可用于高固体含量的液体过滤与分离。

稀土抛光粉有效成分粒径在0.1um至10um之间,抛光液的质量浓度在5%以下,使用管式微滤膜能有效分离浓缩抛光液浓度,而且能保持抛光粉本身的悬浮特性。

2.3 采用水力旋流器对需要更换的抛光液进行杂质异物分离进行去除

正常稀土抛光粉分布在0.1~10um和杂质粉粒径分布在20~100um之间,要实现稀土抛光粉有效成分回收利用需要去除大粒径杂质和异物。

水力旋流器又称水力旋风分离器、旋液分离器,是旋流分离器的一种。是利用离心力来分离具有一定密度差以液体为主的悬浮液或乳浊液的分离设备。常采用几级串联的方式或与其他分离设备配合应用,以提高其分离效率。粗颗粒由下部排出,细颗粒由上部排出。抛光粉中的固体粒子的分级通过粒度差进行分离,能达到回收利用的要求。

通过以上三种方式提高了抛光粉利用率,再生产过程中节约了40%的抛光粉使用量,同时提高了生成产品品质的稳定。

3 高纯度环保型抛光粉分离技术

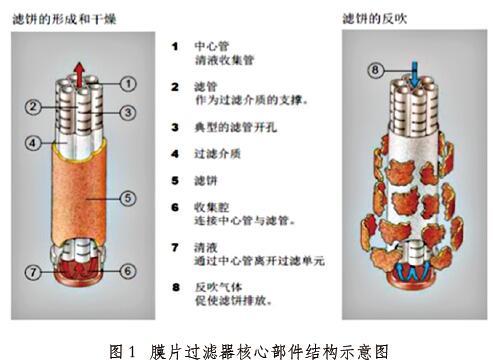

车间排放稀土抛光粉废液的固液分离主要依靠膜片过滤器进行过滤。过滤器的主要通过膜片的过滤作用,将抛光液中的细小颗粒截留下来,从而达到稀土抛光粉和水分离的效果。

在过滤过程中,过滤器中的抛光液受压从外部穿过过滤膜片,抛光粉固体颗粒在膜片表面形成均匀的率滤饼。滤饼附着在过滤单元上,从而持续的保持内外的压力差。

在卸泥的过程中,压缩气体被强制通过滤饼并与过滤相同方向进入过滤单元的内部。此时,中心管确保残留在内的液体被气体排出,同时附着在滤布上的滤饼进行脱水,大大降低含水率,形成 3-50mm 的滤饼层。经压缩空气反吹,滤布膨胀,滤饼产生裂缝,停止压缩空气反吹后,滤布收缩,滤饼从滤布上掉落,从而达到清洁滤布的作用。

经过该过滤器处理后的稀土抛光粉含水率在50%以下,比板框压滤机含水率低10%,滤液清澈,悬浮物达到排放要求。同时避免了絮凝沉淀引入污染物的问题,提高了抛光粉回收利用的价值。

4 抛光粉回收料末端回收利用的常规对策

4.1 借助盐酸浸出工艺回收再利用抛光粉中的稀土

借助盐酸浸出工艺回收再利用抛光粉中的稀土主要是应用盐酸浸出工艺回收废抛光粉中的稀土,并在实验过程中额外添加硫酸、氟化氢、过氧化氢和还原剂。硫酸的加入会在一定程度上抑制稀土的浸出,氟化氢和还原剂的使用会提升抛光粉废料中稀土的浸出。

4.2 借助碱焙烧法从稀土抛光粉中回收稀土

在出现稀土抛光粉废料之后借助稀土抛光粉废料对其进行一系列的处理,具体碱焙烧、酸化除杂、水洗,最后得到纯净的稀土氧化物。这项回收工艺在使用的时候不会对周围环境产生较多的酸性物质,而且物质的回收过程绿色无污染。

4.3 浓硫酸低温分解回收废弃稀土抛光粉

应用浓硫酸低温分解和回收稀土抛光粉废料,在这个过程中硫酸的用量、分解温度、反应时间都会对分解效果产生了深刻的影响。为此,在具体操作的时候需要控制好这三个反应条件,最终证明在良好的条件下稀土的回收率较高。在较佳实验条件下,稀土收率可达95%以上。

5 结束语

综上所述,伴随各个领域对稀土抛光粉用量的增加,在这样的发展背景下怎样强化对稀土抛光粉利用率和对稀土抛光粉废弃物的循环加工和再利用成为相关人员需要思考和解决的问题。文章着重探究了影响稀土抛光粉利用率低和回收价值的几个因素进行了分析,同时对提高稀土抛光粉利用率和提高回收抛光粉纯度的方法进行了介绍,最后对稀土抛光粉主要成分的回收方法进行了介绍。本文旨在能够为提升稀土抛光粉的综合利用率提供重要的支持,最大限度上发挥出这类材料在社会发展中的作用。

参考文献:

[1]罗磊.从废弃稀土抛光粉中回收稀土金属的工艺条件研究[D].合肥:合肥工业大学,2015.

[2]赵强,杜健,王秀艳等.专家教你提取稀土元素——废弃稀土抛光粉中稀土元素的三种回收方法[J].金属世界,2012(5):14-16.

[3]刘晓杰,于亚辉,许涛等.碱焙烧法从稀土抛光粉废渣中回收稀土[C]//第十四届全国稀土分析化学学术研讨会,2018(3):21-23.

作者简介:

杨金发(1984- ),男,研究生在读(中科大),担任副总工程师职务。