基于分级递阶结构的铁矿石烧结过程智能控制研究

2019-10-21周纪平

摘 要 本文针对铁矿石烧结过程特征,在分级递阶结构基础上提出智能控制方法,对烧结过程进行有效控制。根据灰色理论与BP神经网络技术,构建智能预测模型,最后在满意度协调控制的基础上,对小矿槽料位与烧结终点进行有效的协调。实验结果表明,该系统的应用能够使烧结波动得到有效抑制,烧结产量显著提升。

关键词 分级递阶结构;铁矿石;智能控制

引言

在钢铁生产过程中,铁矿石烧结十分重要,能够为高炉炼铁提供主要原料,与炼铁质量、能源消耗、产量等具有重大关联。烧结过程具有较强的非线性、滞后性、耦合严重等特点,对BTP的影响因素众多,因此需要采用人工智能技术,为烧结工程控制提供有效途径。

1 智能控制系统概述

1.1 设计需求

烧结矿作为钢铁生产的重要环节之一,烧结终点将对烧结矿的质量、数量产生直接影响。在以往生产过程中,很难建立准确、可靠的工业过程模型,致使最终的应用效果也不尽人意。近年来,我国在烧结控制方面将重心放置在BTP研究方面,借助神经网络技术为BTP预测铺平道路。但是,在烧结过程中仍然存在信息不健全、工艺复杂等情况,采用单一方式只能在有限的信息中进行计算,无法对BTP中的更多信息进行预测,并且现行控制方式没有考虑到烧结后的滞后性与混杂特性,以及严重耦合对BTP产生的不良影响,导致在实际工业应用中难以与规定的控制要求相符合。

对此,迫切需要提出新的方式提高烧结过程的控制效率。在人工智能不断发展的背景下,集成建模技术、智能协调策略等应运而生,为烧结过程控制提供了新的发展路径。本文在分级递阶的基础上将灰色理论、模糊控制、神经网络等理论和技术引入其中,构建智能控制系统,实现对烧结过程的有效控制。

1.2 分级递阶结构形式

智能系统采用分级递阶结构形式,将该系统划分为协调级、执行级与组织级三个层次,坚持“精度与智能成反比”的原则,与决策到控制全局的优化思想相结合,对管理、操作与控制任务进行协调处理,实现子系统的物理协作,从而完成对整个系统的有效控制。在多任务系统运行过程中,具有较为成熟的中断机制、通信机制、优先权调用机制,能够在多种平台下利用计算机将任务进行分层处理,使各项任务能够分级进行。因此,采用多任务系统能够实现递阶系统中多项任务有组织、有目的的合理分布,并共处于同一个工作环境中[1]。

1.3 主要结构

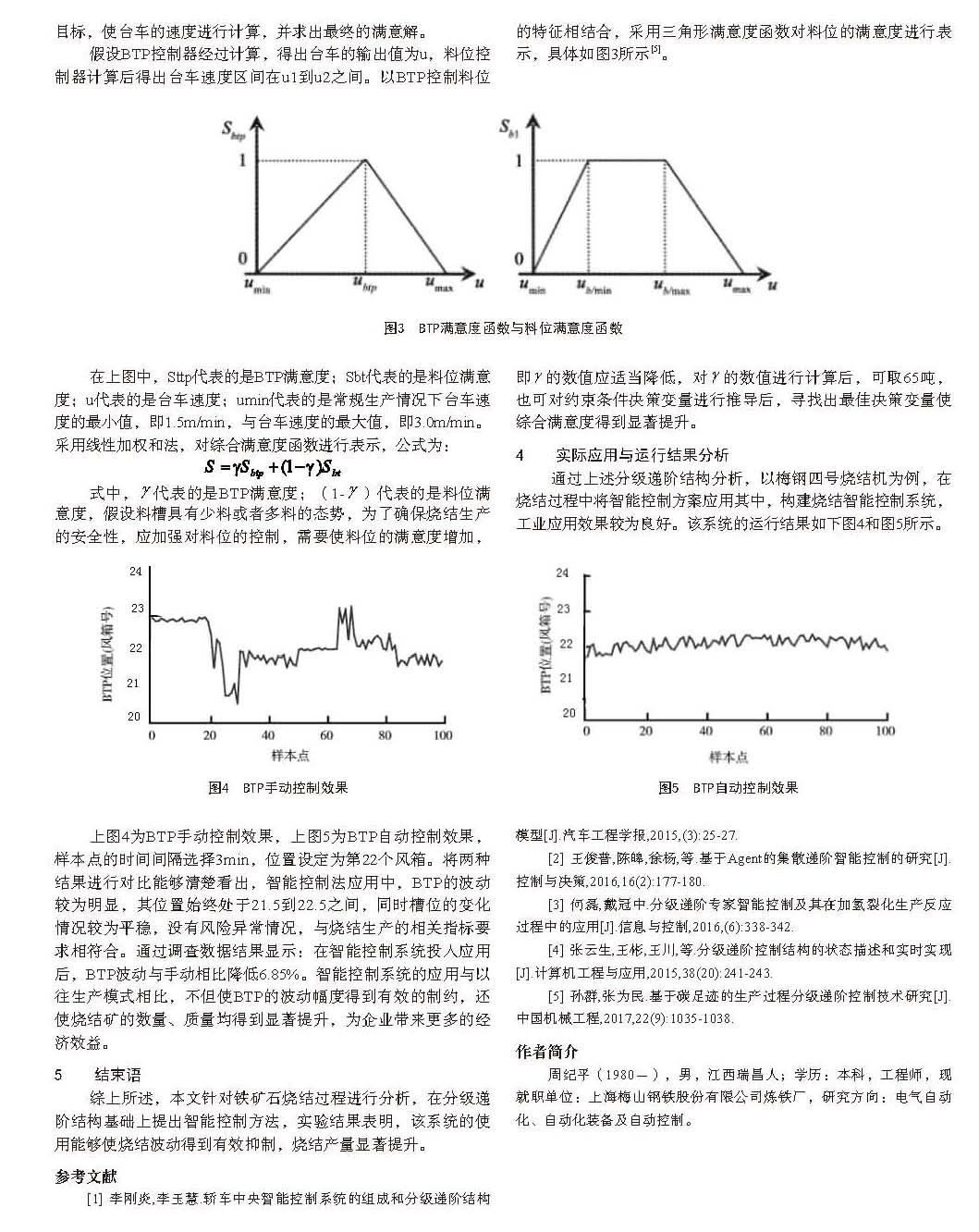

在烧结过程中,参数量众多且耦合严重,特别是通过改变烧结机速度对BTP进行调整时,导致圆辊转速发生改变,对小矿槽料位产生影响,进而影响整个烧结工程。为了提高生产稳定性与烧结矿质量,与工艺标准相结合,将台车速度设置在1.5—2.5m/min,将料槽位设置在50—80吨之间;在BTP控制中,將目标设定为第22个风箱位置,也就是倒数第二个。与烧结过程特点相结合,本文在分级递阶基础上设计出一种智能控制方案,构建递阶控制系统,具体如下图1所示。

在该系统中主要包括智能控制层与基础自动化层,在基础自动化层中,主要由通信接口、集散控制系统构成,其中后者可对烧结过程进行全过程控制,通过接口完成PLC与智能控制器间的数据传输;在智能控制层中安装智能控制器对烧结过程进行监督,运行原理为:构建BTP预测模型与软测量模型,对其进行提前预测和判断,并在此基础上建立烧结终点智能控制器,通过对台车速度进行改变,完成对BTP的有效控制,通过料位控制器对料位进行调整;由于料位与BTP之间具有较大的关联性,在满意度基础上进行协调控制,完成对料位控制器、BTP的有机协调,明确台车的速度,将其作为智能控制器,在输入内容上主要为台车速度、气体流量与温度等[2]。

2 智能控制系统的构建

该系统主要由五个部分构成,即BTP预测模型、软测量模型、预测控制器、智能协调控制模型以及料位控制器,本文将针对上述五个部分进行分别论述和分析。

2.1 BTP预测模型与软测量模型

(1)BTP预测模型

在烧结过程中,废气温度不断提升,中部风箱中温度不断增加,如若台车的速度较为缓慢,中部风箱中的废气温度将会飞速上升,BTP的位置也将向前移动;反之,如若台车的速度较快,则风箱中废气温度上升速度变缓,温度还可能降低,BTP的位置也将逐渐后移。由此可见,风箱中废气温度与BRP均可对烧结状态产生一定影响,这也是BTP预测模型中的重要数据。在BTP预测中,首先要对目前BRP数值进行计算,然后构建灰色预测模型,对下一时间段BRP的数值进行预测,最后将台车速度、BRP数值与此时BRP变化情况输入到BP神经网络模型之中进行预测。在对BRP计算过程中,可用Xi代表中部风箱号码,用Ti代表对应的废气温度,通过数据拟合等方式对A/B/C等系数进行计算,然后采用BRP中的最佳位置废气温度替代Ti,进而计算出BRP当前数值。

在灰色理论指导下,构建BRP预测模型,具体如下:

式中,g(0)(1)代表的是利用BRP原始数据中的首个元素进行建模,序列维数为5;u代表的是灰色量;a代表的是发展系数;a与u的数值均可通过最小二乘法的方式计算出来。

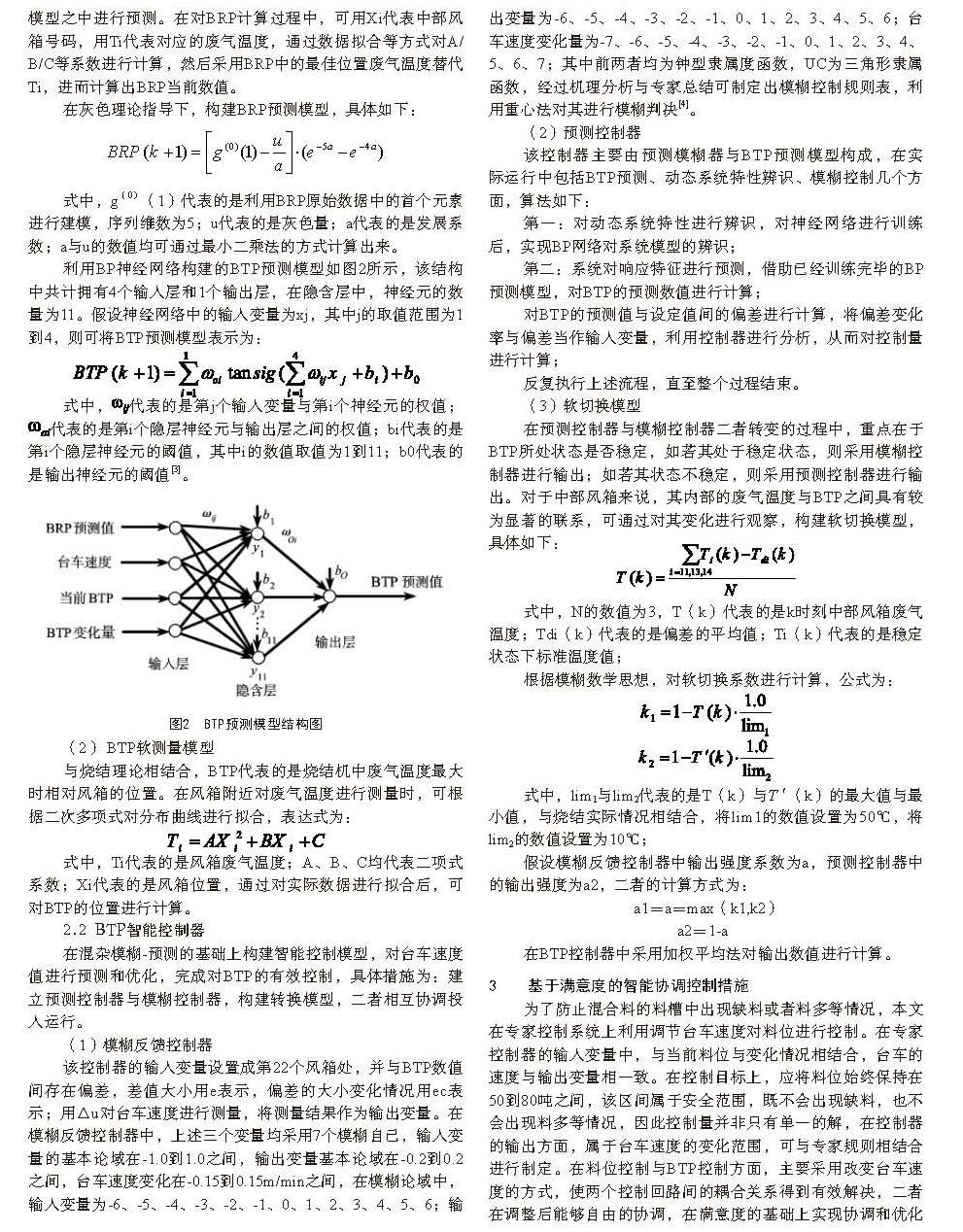

利用BP神经网络构建的BTP预测模型如图2所示,该结构中共计拥有4个输入层和1个输出层,在隐含层中,神经元的数量为11。假设神经网络中的输入变量为xj,其中j的取值范围为1到4,则可将BTP预测模型表示为:

式中,

代表的是第j个输入变量与第i个神经元的权值;

代表的是第i个隐层神经元与输出层之间的权值;bi代表的是第i个隐层神经元的阈值,其中i的数值取值为1到11;b0代表的是输出神经元的阈值[3]。

(2) BTP软测量模型

与烧结理论相结合,BTP代表的是烧结机中废气温度最大时相对风箱的位置。在风箱附近对废气温度进行测量时,可根据二次多项式对分布曲线进行拟合,表达式为:

式中,Ti代表的是风箱废气温度;A、B、C均代表二项式系数;Xi代表的是风箱位置,通过对实际数据进行拟合后,可对BTP的位置进行计算。

2.2 BTP智能控制器

在混杂模糊-预测的基础上构建智能控制模型,对台车速度值进行预测和优化,完成对BTP的有效控制,具体措施为:建立预测控制器与模糊控制器,构建转换模型,二者相互协调投入运行。

(1)模糊反馈控制器

该控制器的输入变量设置成第22个风箱处,并与BTP数值间存在偏差,差值大小用e表示,偏差的大小变化情况用ec表示;用△u对台车速度进行测量,将测量结果作为输出变量。在模糊反馈控制器中,上述三个变量均采用7个模糊自己,輸入变量的基本论域在-1.0到1.0之间,输出变量基本论域在-0.2到0.2之间,台车速度变化在-0.15到0.15m/min之间,在模糊论域中,输入变量为-6、-5、-4、-3、-2、-1、0、1、2、3、4、5、6;输出变量为-6、-5、-4、-3、-2、-1、0、1、2、3、4、5、6;台车速度变化量为-7、-6、-5、-4、-3、-2、-1、0、1、2、3、4、5、6、7;其中前两者均为钟型隶属度函数,UC为三角形隶属函数,经过机理分析与专家总结可制定出模糊控制规则表,利用重心法对其进行模糊判决[4]。

(2)预测控制器

该控制器主要由预测模糊器与BTP预测模型构成,在实际运行中包括BTP预测、动态系统特性辨识、模糊控制几个方面,算法如下:

第一:对动态系统特性进行辨识,对神经网络进行训练后,实现BP网络对系统模型的辨识;

第二:系统对响应特征进行预测,借助已经训练完毕的BP预测模型,对BTP的预测数值进行计算;

对BTP的预测值与设定值间的偏差进行计算,将偏差变化率与偏差当作输入变量,利用控制器进行分析,从而对控制量进行计算;

反复执行上述流程,直至整个过程结束。

(3)软切换模型

在预测控制器与模糊控制器二者转变的过程中,重点在于BTP所处状态是否稳定,如若其处于稳定状态,则采用模糊控制器进行输出;如若其状态不稳定,则采用预测控制器进行输出。对于中部风箱来说,其内部的废气温度与BTP之间具有较为显著的联系,可通过对其变化进行观察,构建软切换模型,具体如下:

式中,N的数值为3,T(k)代表的是k时刻中部风箱废气温度;Tdi(k)代表的是偏差的平均值;Ti(k)代表的是稳定状态下标准温度值;

根据模糊数学思想,对软切换系数进行计算,公式为:

式中,lim1与lim2代表的是T(k)与(k)的最大值与最小值,与烧结实际情况相结合,将lim1的数值设置为50℃,将lim2的数值设置为10℃;

假设模糊反馈控制器中输出强度系数为a,预测控制器中的输出强度为a2,二者的计算方式为:

a1=a=max(k1,k2)

a2=1-a

在BTP控制器中采用加权平均法对输出数值进行计算。

3 基于满意度的智能协调控制措施

为了防止混合料的料槽中出现缺料或者料多等情况,本文在专家控制系统上利用调节台车速度对料位进行控制。在专家控制器的输入变量中,与当前料位与变化情况相结合,台车的速度与输出变量相一致。在控制目标上,应将料位始终保持在50到80吨之间,该区间属于安全范围,既不会出现缺料,也不会出现料多等情况,因此控制量并非只有单一的解,在控制器的输出方面,属于台车速度的变化范围,可与专家规则相结合进行制定。在料位控制与BTP控制方面,主要采用改变台车速度的方式,使两个控制回路间的耦合关系得到有效解决,二者在调整后能够自由的协调,在满意度的基础上实现协调和优化目标,使台车的速度进行计算,并求出最终的满意解。

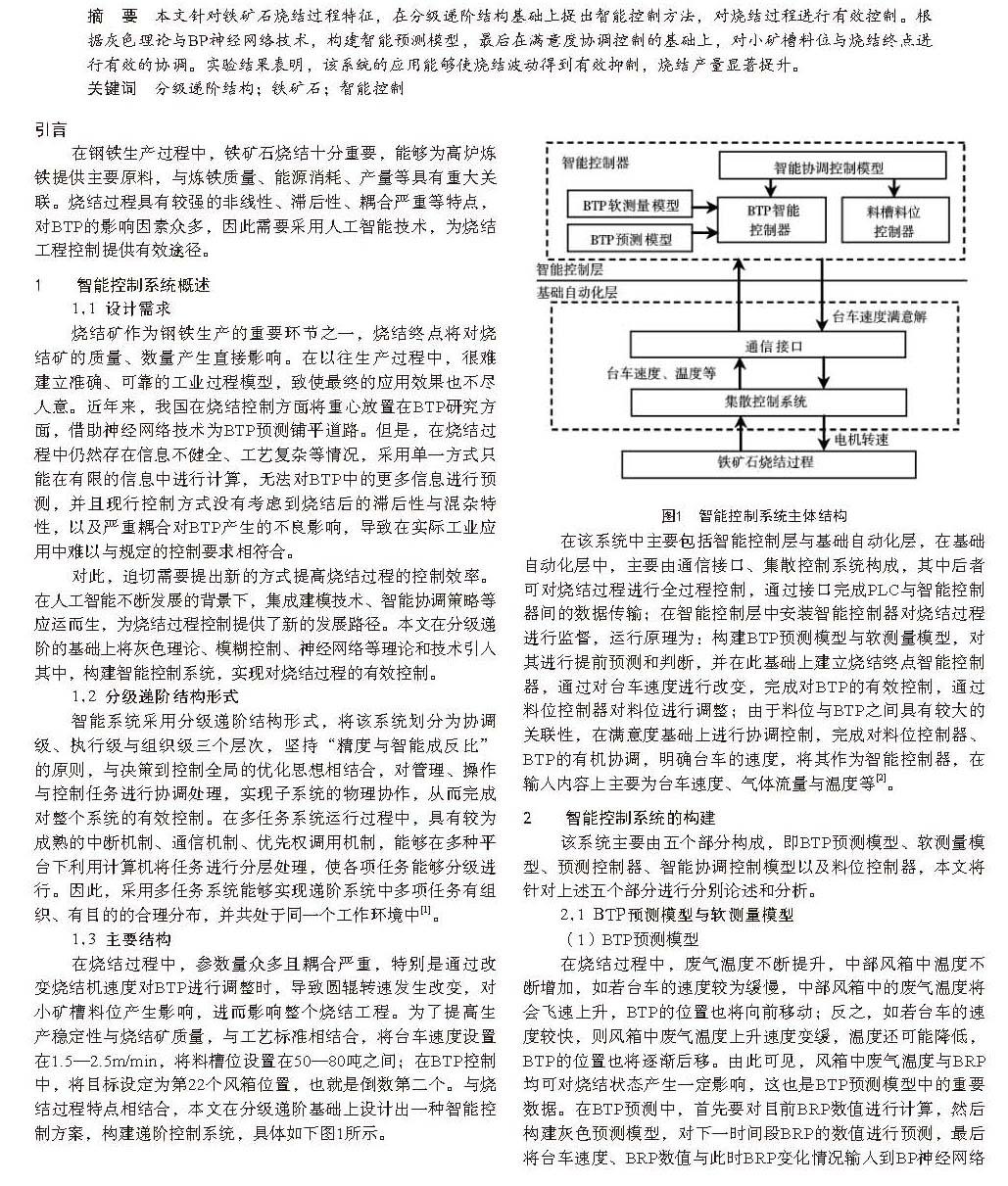

假设BTP控制器经过计算,得出台车的输出值为u,料位控制器计算后得出台车速度区间在u1到u2之间。以BTP控制料位的特征相结合,采用三角形满意度函数对料位的满意度进行表示,具体如图3所示[5]。

在上图中,Sttp代表的是BTP满意度;Sbt代表的是料位满意度;u代表的是台车速度;umin代表的是常规生产情况下台车速度的最小值,即1.5m/min,与台车速度的最大值,即3.0m/min。采用线性加权和法,对综合满意度函数进行表示,公式为:

式中,代表的是BTP满意度;(1-)代表的是料位满意度,假设料槽具有少料或者多料的态势,为了确保烧结生产的安全性,应加强对料位的控制,需要使料位的满意度增加,即的数值应适当降低,对的数值进行计算后,可取65吨,也可对约束条件决策变量进行推导后,寻找出最佳决策变量使综合满意度得到显著提升。

4 实际应用与运行结果分析

通过上述分级递阶结构分析,以梅钢四号烧结机为例,在烧结过程中将智能控制方案应用其中,构建烧结智能控制系统,工业应用效果较为良好。该系统的运行结果如下图4和图5所示。

上图4为BTP手动控制效果,上图5为BTP自动控制效果,样本点的时间间隔选择3min,位置设定为第22个风箱。将两种结果进行对比能够清楚看出,智能控制法应用中,BTP的波动较为明显,其位置始终处于21.5到22.5之间,同时槽位的变化情况较为平稳,没有风险异常情况,与烧结生产的相关指标要求相符合。通过调查数据结果显示:在智能控制系统投入应用后,BTP波动与手动相比降低6.85%。智能控制系统的应用与以往生产模式相比,不但使BTP的波动幅度得到有效的制约,还使烧结矿的数量、质量均得到显著提升,为企业带来更多的经济效益。

5 结束语

综上所述,本文针对铁矿石烧结过程进行分析,在分级递阶结构基础上提出智能控制方法,实验结果表明,该系统的使用能够使烧结波动得到有效抑制,烧结产量显著提升。

参考文献

[1] 李刚炎,李玉慧.轿车中央智能控制系统的组成和分级递阶结构模型[J].汽车工程学报,2015,(3):25-27.

[2] 王俊普,陈皞,徐杨,等.基于Agent的集散递阶智能控制的研究[J].控制与决策,2016,16(2):177-180.

[3] 何磊,戴冠中.分级递阶专家智能控制及其在加氢裂化生产反应过程中的应用[J].信息与控制,2016,(6):338-342.

[4] 张云生,王彬,王川,等.分级递阶控制结构的状态描述和实时实现[J].计算机工程与应用,2015,38(20):241-243.

[5] 孙群,张为民.基于碳足迹的生产过程分级递阶控制技术研究[J].中国机械工程,2017,22(9):1035-1038.

作者简介

周纪平(1980-),男,江西瑞昌人;学历:本科,工程师,现就职单位:上海梅山钢铁股份有限公司炼铁厂,研究方向:电气自动化、自动化装备及自动控制。