往复式燃煤锅炉主燃烧区炉排耐热改进研究

2019-10-21姚文敏

姚文敏

摘 要 广丰卷烟厂锅炉房二台SZW6—1.25 型往复式燃煤锅炉,自投入运行以来,炉膛主燃区炉排片频发大面积过热变形,烧损等情况,对锅炉运行安全、工艺质量、维修成本产生一定影响。

关键词 通风槽;主燃区;炉排;耐热温度

1存在问题及原因分析

问题一:主燃区炉排烧损率达到64%

问题二:主燃区温度超过炉排材质耐热温度

锅炉使用的炉排材质为灰口铸铁,耐热温度低于700℃,为进一步验证锅炉锅膛内炉排表面温度,我们在一台SZW6-1. 25-(I)锅炉上进行温度测试。

炉排测温方法:采用了埋槽铜焊法,在炉排片头部部圆弧中心处表面布置温度测点。在炉排一侧铣出一条宽4mm,深5mm的槽,再在炉排片上表面测点位置钻三只Φ3.4mm小孔和槽相通,小孔上再扩Φ5mm的孔,深为1.5mm,热电偶采用镍铬镍硅丝,表面包有耐高温绝缘材料,直径为0.7mm,热电偶的热接点在离炉排片表面1mm处与孔壁碰焊后,用铜焊将孔填平。热电偶丝穿过小孔从槽内引出,并外套Φ2mm的无碱玻璃纤维套管。

为了反映整个炉排温度场的分布,在炉排的第2、3排(着火区)、第4、5排(主燃区)、第6、7排(燃尽区)布置装测点炉排。

燃用5200大卡煤,锅炉负荷为3425公斤/小时连续运行时的炉排温度曲线(见图1),a、b、c三条曲线分别代表不同时段炉排温度场分布,从图中可以看出,在第三排炉排前,煤处于干燥、干馏阶段,炉排片的温度水平只有69~300℃,主燃区的炉排为500~800℃,已超过目前材质为生铁炉排承受最高温度,靠近炉尾C区,温度为80~130℃。

问题三:炉排头部烧损及炉排通风槽堵塞是炉排烧损主要原因。小组同时对主燃区炉排烧损种类进一步确定。通过烧损情况数量统计和排列图分析,找出头部烧损及通风槽堵塞是炉排烧损问题的症结所在。

2原因分析

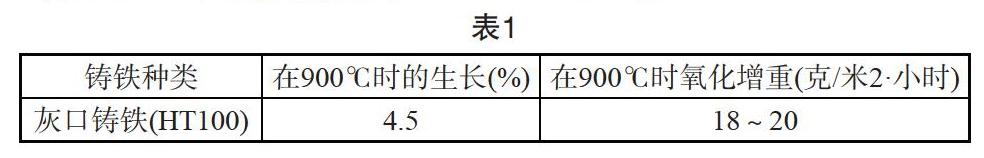

(1)分析1:灰口铸铁HT100耐热差。炉排片采用的材质,特别是主燃区炉排片的材质要求有较好抗氧化,并具有一定的强度和韧性不能太脆。目前我厂使用的炉排片材质为灰口铸铁HT100 ,耐热温度为≤700℃。(见表1)

本数据引用(《RQTSi5中硅耐热球墨铸铁生产实践》文献),挑弧法(电焊机控制电流:80A。焊件温度控制700℃左右),目前锅炉炉温生产时达到1000℃以上,使用灰口铸铁炉排已不适用这样高炉温。

(2)分析2:使用二种炉排冷却系数值低于确认标准0.03

主燃燒区分二种炉排一种成条状形,断面为呈“T”字形边炉排,一种并在腹板上设有齿状散热肋片的中间炉排,炉排宽度为40~60mm。尾部厚度为10mm。

新安装炉排冷却系数比: 经计算燃烧区通风面积0.04m2,着火区0.02m2,燃尽区0.015m2,总共进风面积0.075m2。炉排面积4.12m2,炉排通风面积/炉排面积=0.018。炉排运行一段时间后,灰渣堵塞炉排通风槽,炉排通风面积减少,炉排冷却系数比低于0.018

3改进措施

3.1 措施一:炉排使用中硅球墨铸铁。

炉排选有QTRSi5中硅铸铁。在炉排中控制Si量在4%~5%内,避免Si含量高出5%以上,增加炉排脆性。

3.2 措施二:炉排通风面积及头部结构改进

(1)炉排表面采用凹凸搭口:通过凹凸可以解决齿状炉排因浇注时炉排变形,解决炉排之间安装中不平整问题。

(2)炉排分二种:一种尾部凹口、一种尾部凸炉排,这两种炉排安装时,通过接口,增加炉排尾部厚度,解决目前炉排尾部过薄容易烧坏的情况。

4效果对比

炉排结构改进后,2019年1-2月份,进入炉膛内对1#锅炉炉排检查。

活动后,影响主燃区炉排损坏二项主要因素:炉排头部及通风道堵塞,已下降到次要原因。锅炉主燃区炉排烧损得到有效解决。