高压机泵磁力耦合器改造

2019-10-21陈俊

陈俊

摘要:受原油性质和市场变化影响,装置维持低负荷生产,减一中流量常常低于额定流量的30%运行,对设备的机械密封影响较大,造成机械密封泄漏,且机泵运行振动值偏离标准,机泵运行存在安全隐患。针对旧高压机泵改造,考虑高压变频改造需要增加高压变频器房间等因素,采用磁力耦合器改造。通过磁力耦合器的改造,优化控制系统,实现节能降耗和稳定装置生产安全运行。

Abstract: Due to the nature of crude oil and market changes, the device maintains low-load production. The medium-to-medium flow rate is often less than 30% of the rated flow, which has a great influence on the mechanical seal of the equipment, causing leakage of the mechanical seal, and the vibration value of the pump operation deviates from the standard, and there is a safety hazard in the operation of the pump. For the transformation of the old high-pressure machine pump, considering the high-voltage frequency conversion transformation needs to increase the high-voltage inverter room and other factors, the use of magnetic coupler transformation. Through the transformation of the magnetic coupler, the control system is optimized to achieve energy saving and stable operation of the stable production.

关键词:高压;磁力耦合器;节能

Key words: high voltage;magnetic coupler;energy saving

中图分类号:TN386.5 文献标识码:A 文章编号:1006-4311(2019)24-0181-02

0 引言

某公司600万吨/年常减压、减粘联合装置共有高压机泵6个位号12台,一开一备,由于受市场变化及原油性质的影响,较长时间内装置维持低负荷生产,机泵在额定流量的30%左右运行,尤其是减一中,为满足日常生产需要,已对其进行叶轮切削,但是在装置低负荷生产期间,机泵振动超标、密封泄漏等现象时有发生,为更好的适应日常生产需要及节能考虑,就减一中泵進行磁力耦合器的改造。

1 磁力耦合器简介

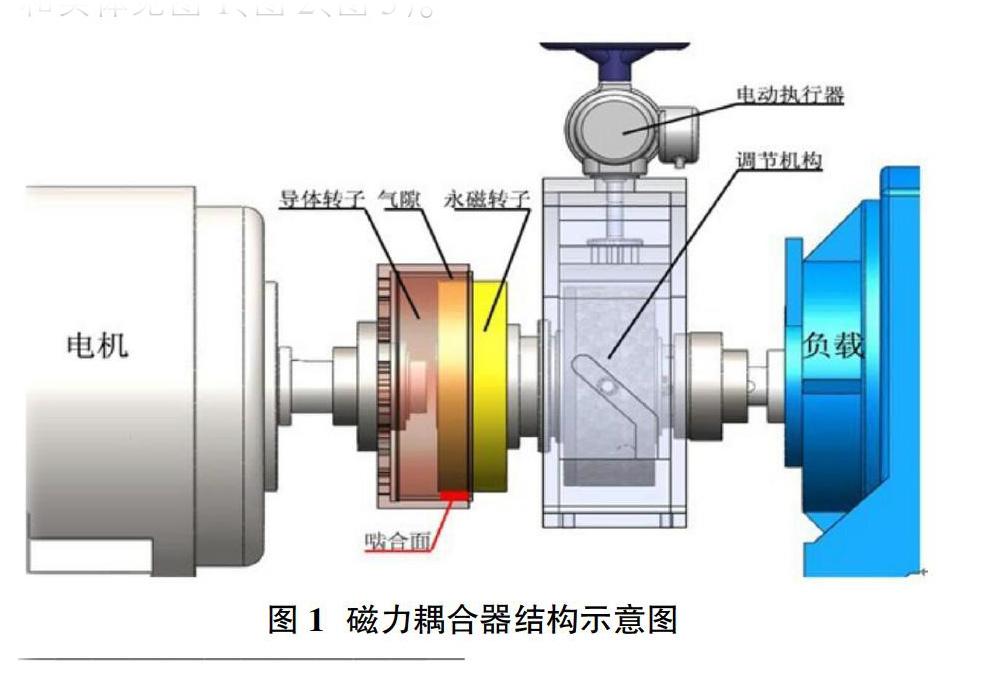

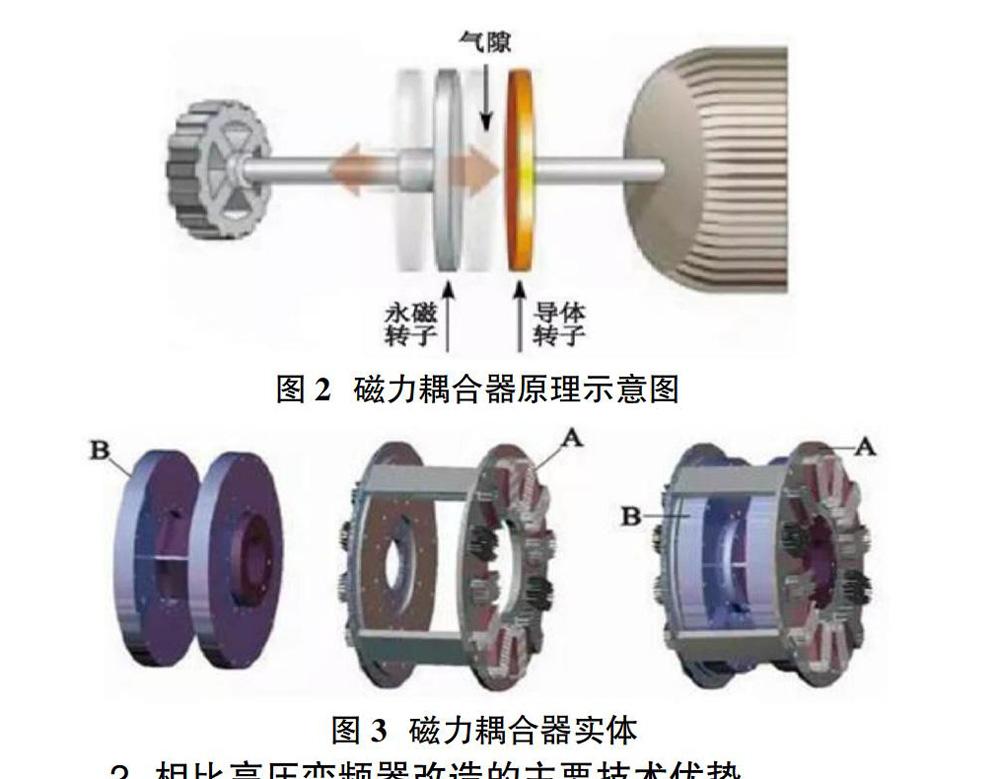

磁力耦合器是以法拉第电磁感应原理为基础,应用高性能永磁材料产生的磁力作用来实现转矩无接触传递的一种技术。磁力耦合器也称磁力联轴器、永磁传动装置。主要由铜转子、永磁转子和控制器三个部分组成。一般,铜转子与电机轴连接,永磁转子与工作机的轴连接,铜转子和永磁转子之间有空气间隙(称为气隙),没有传递扭矩的机械连接。这样,电机和工作机之间形成了软(磁)连接,通过调节气隙来实现工作机轴扭矩、转速的变化。(结构、原理和实体见图1、图2、图3)。

2 相比高压变频器改造的主要技术优势

2.1 磁力耦合器的优点

2.1.1 调速节能 可以根据生产实际运行工况,通过调节磁力耦合器的空气间隙,实现调节转速,来达到节能降耗的目的。由泵和风机类负载的工作特性可知:功率与转速的立方成正比:P2/P1=(N2/N1)3,当其转数下降20%时,即有P2=(N2/N1)3×P1=(80%)3×P1=51.2%×P1,轴功率只有原来的51.2%,即节约了48.8%。

以上的只是在理想条件下的节电率,而实际中,各种运行工艺的不同,其节电率也是不一样的,但从计算结果上看,其节电效果还是比较明显的。

2.1.2 软启动 加装磁力耦合器传动后,整个启动过程变为两个阶段:第一阶段使电机先带磁力耦合器的导体转子启动。第二阶段是磁力耦合器的导体转子带动永磁转子全负荷启动。因此整个启动过程平稳,冲击小。可以有效地降低电机的启动电流、解决水锤现象。

2.1.3 减轻振动 由于主动件与从动件相互不接触,没有刚性连接,割断了振动的传递,这样负载侧的振动就不会传递到电机侧,电机侧的振动也不会传到负载侧。降低系统的振动,实现工作机械的平稳运行。

2.1.4 过载保护 当负载突然超载卡住时,扭矩增大,当超过耦合器最大扭矩时,导体转子与磁转子之间的滑差迅速增大,结束扭矩的传递,对负载和电机都起到了保护作用。

2.1.5 对环境无污染 由于电机未作任何改动,依旧是正弦波,故没有高次谐波污染;另主动、从动之间的扭矩传递依靠磁力实现,故无液力耦合器的漏油污染。

2.1.6 使用维护简单 主机为纯机械设备,结构简单,操作简便,维修容易、维护工作量小,维护费用极低。电机与负载的轴连接是非接触式的,所以对中精度要求低(最大可为5mm),安装调试快捷。且除轴承、油封外无任何机械摩擦,使用寿命长,设计寿命达30年,易损件只有轴承、油封,长期运行可靠性高。

2.2 高压变频器缺点

尽管变频器目前技术比较过关,但是对环境的要求十分苛刻,专用房间要密封、防尘,夏季要有空调来保持设备正常运行所要求的温度,辅助设施投入较大。

3 磁力耦合器改造后的分析

3.1 磁力耦合器投用后机泵运行状态评价

P1216/1改造后经过一段时间的运行,总结说出以下优点:①由于磁力耦合器取代了钢性联轴器,大大降低了钢性联轴器的振动放大传递,泵侧的振动就不会传递到电机侧,电机侧的振动也不会传递到泵侧,同时也割断了振动在传递过程的放大效应。②降低了轴弯曲、热膨胀等原因引起的系统振动。③由于电机和机泵之间没有机械链接,没有摩擦,降低了系统的振动幅度,可以大大延长轴承和机械密封的寿命,间接节约生产成本。从表1可以看到,投用磁力耦合器后,P1216/1无论电机还是泵体,振动值比公频运行时存在明显差异。④当机泵由于负荷过大或其它原因引起过载时,磁力耦合器可自动将电机对机泵的力矩传递完全断开,此时电机完全空载运行,机泵自动停止运转,可以消除机泵因过载而导致的损害和损失。

3.2 磁力耦合器改造后机泵运行经济效益评价

从表2可以看出,P1216/1磁力耦合器投用后,电机电流普遍比公频运行时降低30%以上。按照上半年平均加工量530吨/小时,减一中泵流量大概为200吨/小时。磁力耦合器投用后电流降低2.4A,一年省电量为:1.732×2.4×10000×24×365/1000/10000=36.4万千瓦时,那么其全年可节约电费(按0.5元/(kW·h)计算):36.4×0.5×104≈18.4万元。

3.3 磁力耦合器改造后机泵运行其他效益评价

相比改造前,减一中泵是工频运行,其流量控制主要通过调节阀节流,减一中系统的操作压力随加工负荷及原油性质变化而变化,造成系统内换热器管箱法兰及连接法兰因负荷变化和温差变化引起泄漏,存在安全隐患;同时,因为市场变化,装置低负荷生产,减一中流量常常低于额定流量的30%运行,对设备的机械密封影响较大,造成机械密封泄漏,且机泵运行振动值偏离标准,往往通过泵副线来调整流量,改变机泵运行状况,造成机械密封泄漏量大时而不得不切换机泵进行检修;且因泵副线流通量较小,管线冲刷腐蚀严重,往往运行一段时间,管线因冲刷腐蚀而出现砂眼,出现紧急事故。经过磁力耦合器的改造,减一中流量通过调速器调整,后路的压力及温差变化小,运行平稳。

磁力耦合器的改造大大的提高了设备的安全性,减少了维修频次、维修的费用,延长了机械密封等设备的使用寿命,减轻了轴承的磨损;同时提高了自动化控制的水平,减轻了劳动强度。同时,磁力耦合器改造节能降耗的效果也是比较明显的。

4 设备改造及维护事项

由于该设备结构比较紧凑,自身发热量比较大,散热面积小,夏季设备本体温度接近50℃,容易造成润滑脂老化,需每隔10-15天对其进行注油,确保润滑效果,并做好防晒措施。由于设备安装位置有限,设备检修时需要移动电机,检修工作量比较大,且时间较长,为确保风机正常使用,该设备配置了一套连接轴,用于替代磁力耦合器。

应对磁力耦合器最小气隙进行限位。一方面,气隙过小,导磁体与永磁体间磁力越大,调节气隙的阻力也越大,会超过调节机构的扭矩,出现调节机构超负载运行现象,影响调节机构正常运行或造成其損坏。再者,一旦调节机构行程显示与实际发生偏差,会造成导磁体与永磁体间碰触后摩擦损坏。因此,在达到最大转速时,将二者间的距离做好记录,并做好限位,防止其继续变小,并将这点点作为最大开度位置。

在检修过程中,要防止金属垃圾被永磁体吸附,安装及投用前一定要进行检查。在拆装永磁体与导磁体时,要保持二者间有足够的距离,并用顶丝顶住,防止二者吸在一起,造成人员受伤。

参考文献:

[1]唐孟海,胡兆灵.常减压蒸馏装置技术问答.

[2]调速磁力耦合器对变频器的优势.

[3]程仲银,张兵.高压电机变频改造.