深海折臂式起重机主动升沉补偿液压系统建模与仿真

2019-10-21戴炼

戴炼

摘要:为了减小船用起重机在海上作业时风浪对吊装的影响,以深海折臂式起重机为例,介绍了一种船用起重机的升沉补偿系统,并运用AMESim软件对升沉补偿系统进行了机电液一体化仿真建模,对该系统的波浪补偿效果进行验证分析。

Abstract: In order to reduce the impact of wind and wave on the hoisting of marine cranes at sea, a deep-sea jib crane is taken as an example to introduce a heave compensation system for marine cranes. The AMESim software is used to simulate the electromechanical and hydraulic integration of the heave compensation system, and the wave compensation effect of the system is verified and analyzed.

关键词:深海起重机;波浪补偿;AMESim

Key words: deep sea crane;wave compensation;AMESim

中图分类号:U674.35 文献标识码:A 文章编号:1006-4311(2019)24-0172-02

0 引言

随着海上货物贸易的发展,船用起重机在上海运输中的地位越来越高,其成为执行运输作业的重要设备之一。船用起重机主要的作用就是实现船舰货物之间的运输以及水下作业设备的投放与回收等重要任务。然而由于船上作业环境比较复杂,尤其是在海上作业的过程中船用起重机的控制容易受水流、风力等方面的限制导致起重机出现左右摇摆或者起重机降落位置不准等现象。具体而言船用起重机控制影响因素主要包括:一是由于起重机是固定在船舶等平台上,起重机在工作的过程中会受到平台本身移动的影响,而导致起重机起吊的降落点与吊车本身的运动不一致;二是由于起重机负荷较大,其在海上作业的过程中会因为波浪等因素而导致起重机与船舶等发生碰撞,最终导致缆绳出现疲劳损伤,进而造成严重的后果[1]。尤其在进行舰船间弹药补给时,这种耦合运动可能造成非常严重的后果。为了消除上述问题,本文设计一种深海折臂式起重机主动升沉补偿液压系统,以此提升起重机的工作性能,降低缆绳疲劳损害。

1 折臂式起重机升沉补偿系统工作原理

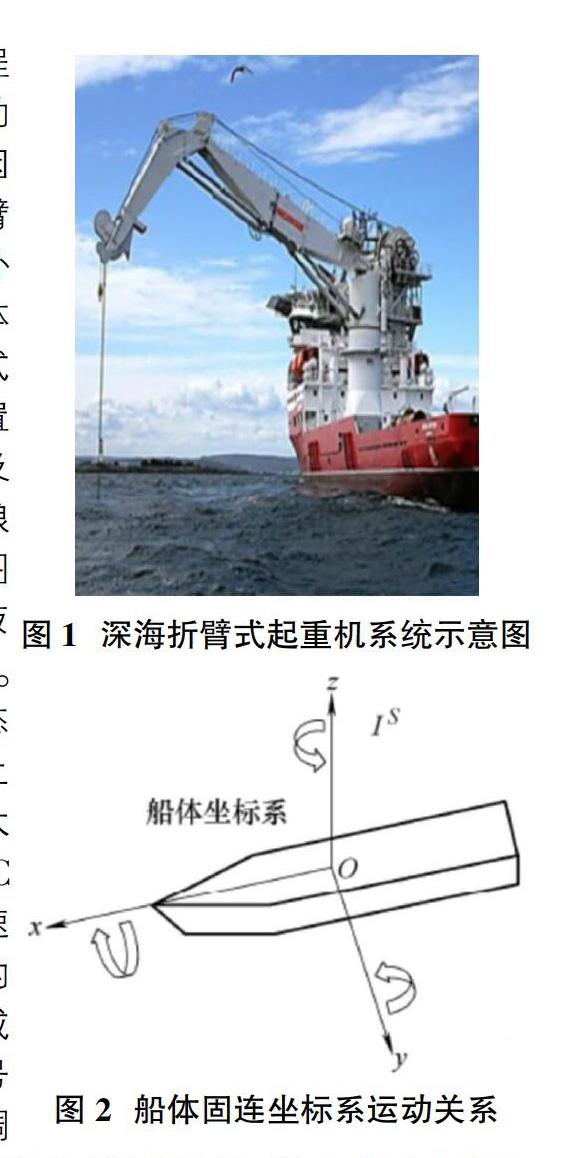

折臂式起重机升沉补偿系统有效地解决了传统的船用起重机所存在的受船体运动而产生的摇摆、碰撞船体等问题,可以大大提高起重机的工作性能。结合相关工作实践及参照相关文献技术,本文设计一种固定在船体甲板上的升沉补偿系统,并且将其进行机电液一体化建模,其示意图如图1所示。

船体本身的运动对于吊车的工作性能起着关键性的作用,因此针对海上起重机的作业性能,应该优化船体的运动状态。结合深海折臂式起重机的工作原理建立如图2所示固定于船体的坐标系IS,其原点位于船的质心处,x正方向指向船头,z轴正方向垂直于甲板向上(假设船位于静水中时,甲板与水面平行)。假设船体为刚体,且在海面上可随波浪自由运动,共有6自由度。分别为沿各轴的3个转动自由度——横摇、纵摇、旋转运动,3个平动自由度——横移、纵移、升沉运动。

而在货物起吊过程中,尤其船体的升沉运动对吊装作业影响最大,因而本文着重对深海折臂式起重机的主动升沉补偿系统进行机电液一体化建模分析。深海折臂式起重机的升沉补偿装置主要由液压补偿系统及滑轮组组成,主动式波浪补偿系统控制原理如图3所示。主动波浪补偿液压系统原理如图4所示。系统通过MRU海浪动态参考装置检测船体的上下位移量,感知海浪的大小,然后将信号输入PLC计算起重机臂端沉降速度并得出绞车钢丝绳的收放量,然后输出电流或电压控制信号,控制信号经功率放大器放大后调节比例方向阀(即三位四通阀)阀芯运动,增大或减少进入液压马达的压力油流量。绞车液压马达作为主动式波浪补偿系统的执行件,它以蓄能器作为能源,电控开启,快速实现正、反转动,并以编码器检测钢丝绳的收放量,实现精确控制及高效补偿的目的。

深海折臂式起重机起吊系統分主绞车与副绞车,主绞车起重能力为100~250t,副绞车起重能力为15~25t。副绞车起重负载相对较少,只需比例方向阀控制液压马达压力油流量,带动绞车进行起吊作业。本文主要针对副绞车起吊系统进行机电液一体化建模与仿真,验证其补偿效果。

2 折臂式起重机升沉补偿系统建模与仿真

2.1 仿真环境和建模

AMESim是一种常用的建模仿真平台,其可以通过多学科的知识元件库性能为用户提供一个可以在单一平台建立复杂系统模型,并且通过仿真计算和优化分析实现对运动过程的仿真检测。当然构建AMESim也是推动物理系统本身设计的重要因素。

本次设计主要是根据图3与图4所示系统升沉补偿结构,通过运用AMESim元件库资源构建折臂式起重机升沉补偿仿真示意图(见图5)。升沉补偿系统仿真模型主要由滑轮、卷筒、蓄能器取自液压库、液压马达以及钢丝绳取自机械库等组成。

在整个建模中需要考虑到吊钩的惯力作用,需要在吊钩位置设置位移检测传感器,其因素主要是需要利用吊钩上端滑轮的横向运动使得吊钩产生上下升沉运动,进而得出模拟船的升沉运动。当然在模拟中通过传感器可以检测出模拟船的沉降问题,但是在实践中由于其受各方面影响,因此可以采取正弦或余弦信号作为吊钩升沉运动的位移信号,利用位移传感器检测载荷升沉位移,控制部分采用PID闭环位置控制。

2.2 确定主要模型参数

整个系统中,绞车液压马达作为执行件,同时忽略比例阀死区,仿真模型参数[2][3]设置见表1。

2.3 系统仿真及结果分析

凭借经验并通过Design Exploration优化工具箱对PID参数进行自动优化,确定kp、ki、kd参数,其仿真结果如图6所示。

由图6可知,深海折臂式起重机通过进行主动波浪(升沉)补偿,吊装载荷下降平稳,避免起吊负载与甲板发生撞击,增加了吊装作业的安全性。

3 结论

本文通过对深海折臂式起重机主动升沉补偿系统进行基于AMESim的机电液一体化建模[5],并以副绞车吊装作业系统为例,对系统的升沉补偿效果进行分析,验证了折臂式起重机主动升沉补偿系统的有效性及正确性,同时为主绞车吊装作业系统仿真模型搭建提供了参考,也为下一步的实验验证打下了基础。

参考文献:

[1]王鹏程,方勇纯,相吉磊,赵振杰.回转旋臂式船用起重机的动力学分析与建模[J].机械工程学报,2011,11:97-98.

[2]张大兵,乌建中,卢飞平,等.船用起重机升沉补偿系统分析[J].机械科学与技术,2012,02:265-269.

[3]张宗成,袁锐波,何敏,等.基于AMEsim的阀控液压马达特性研究[J].科学技术与工程,2010,10(13):3222-3225.

[4]项林.船用起重机升沉补偿系统建模与仿真研究[J].通讯世界,2015,01:235-236.

[5]王哲骏,谢金辉,高剑,邓智勇.回转旋臂式船用起重机的动力学分析与建模[J].机械工程学报,2011,10:76-77.