国产聚酰胺56工业丝纺牵联合机的探究

2019-10-21徐凯

徐凯

摘要:通过对国产聚酰胺56工业丝纺牵联合机装备及技术的开发,介绍了国产聚酰胺56工业丝纺牵联合机的设备特点和参数。重点对聚酰胺56工业丝装备研制所开发的技术要点进行了论述。该装置及工艺具有技术先进,生产效率高,生产成本低,为市场提供了一种新型产品,满足了绿色环保低碳的要求。

Abstract: Through the development of the equipment and technology of domestic polyamide 56 industrial yarn spin & drawing machine, the equipment characteristics and parameters of domestic polyamide 56 industrial yarn spin & drawing machine are introduced. The technical points of the development of polyamide 56 industrial yarn equipment are discussed. The device and the process have advanced technology, high production efficiency and low production cost, and provide a new product for the market, meeting the requirements of green environmental protection and low carbon.

關键词:聚酰胺56;工业丝;纺牵联合机

Key words: polyamide 56;industrial yarn;spin & drawing machine

中图分类号:TQ340.5 文献标识码:A 文章编号:1006-4311(2019)24-0122-04

0 引言

聚酰胺56 是一种新型生物基合成材料,合成聚酰胺56 的 1,5-戊二胺可通过生物工程由赖氨酸转化而来,这种新方法生产的聚酰胺56相对于传统的石油原料生产的聚酰胺6(66)等,在性能,环保,成本等方面更具竞争力。随着差别化纤维和环保产业需求的迅速增加,生物质聚酰胺纤维市场迅速增长,所以聚酰胺 56 纤维的工业化生产对绿色化纤领域和新材料领域的发展具有重要意义。聚酰胺56纤维具有高干湿强度和耐腐蚀性及阻燃性,因此是制造工业丝的理想材料,并已在相关的行业中得到广泛应用。

本公司作为国际化化纤设备制造企业,根据用户及市场的需求,开发出新型聚酰胺56工业丝纺牵联合试验机。采用熔融纺丝机和多极牵伸定型装置和精密卷绕进行纺丝和热牵伸,通过实验探索并确定纺丝温度、纺丝速度、热牵伸温度、热牵伸倍数等关键纺丝工艺参数,全面系统地研究了聚酰胺56工业丝的纺丝生产工艺技术。

1 国产聚酰胺56工业丝纺牵联合机工艺流程和设备技术特点

1.1 工艺流程

干切片→纺丝料仓→(带氮气保护装置)熔融挤压→熔体输送→计量纺丝+缓冷器→单体抽吸→吹风冷却→上油→喂入辊→多辊牵伸及定型→网络→高速卷取→成品FDY丝筒。

1.2 干燥切片

1.2.1 原料

聚酰胺56的切片是由上海某公司提供。由己二酸和1,5-戊二胺合成。分子量:19000,聚酰胺56 密度1.15g/cm。

1.2.2 干燥要求

聚酰胺56切片在纺丝过程中对含水有要求,切片在干燥时温度设置为116℃,干燥后的切片含水量控制在30ppm以下。

干燥的工艺数据如表1。

1.3 设备技术要点

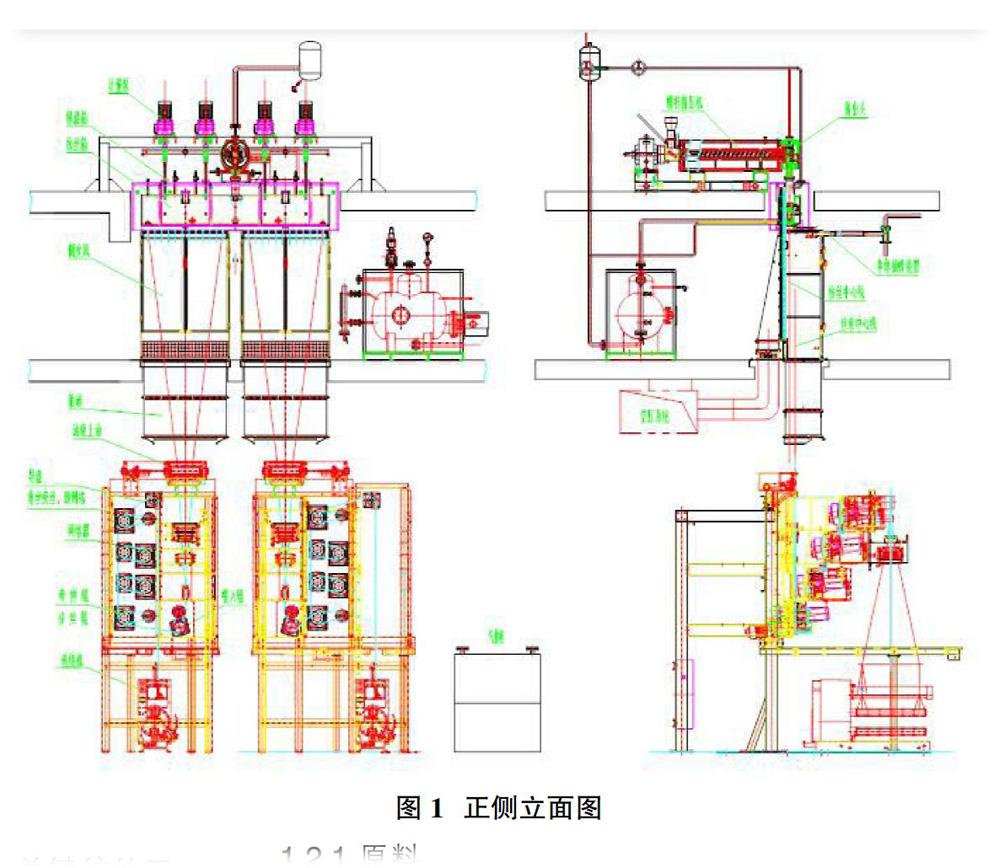

1.3.1 设备总体布置图(图1所示)

1.3.2 纺牵联合机总体技术规格(表2)

1.4 设备型式及技术特点

1.4.1 螺杆挤压机

螺杆挤压机(图2、图3)所示是纺聚酰胺56的关键部件之一。采用双螺纹的螺杆来进行聚酰胺56的纺丝加工,其优点在于具有良好的输送切片能力、熔融能力和熔体计量性,双螺纹式螺杆在挤出熔体时混合能力方面要强于普通螺杆,如图4所示。

螺杆、螺套一般采用特殊要求的氮化钢。因为聚酰胺56熔体具有一定的腐蚀性,螺杆、螺套采用XE-双层金属离心浇铸和喷涂,螺杆采用顶牙喷焊技术进行表面处理。

1.4.2 模块式纺丝箱体

纺丝箱由重油加热保温,在熔体管路上设置温度传感器。在纺丝箱体的一段设置一个压力传感器,用来反馈纺丝组件内的压力。纺丝箱外部罩有保温箱体,两个箱体之间的空隙由绝热材料作填充。

纺丝箱所属Ⅰ类低压容器,介质为重油。箱体由多个模块组成,可根据需要定期拆卸,箱体配熔体管路分配系统,保证聚酰胺56熔体进入纺丝箱到出喷丝头这段路径等长,聚酰胺56熔体在熔体管内的停留时间相同。(图5)

1.4.3 缓冷器及单体抽吸

由于聚酰胺56为生物发酵的聚合物,纺丝过程中会降解而产生少量单体,单体积累多了会粘结在板面上,堵塞喷丝头,挤出的熔体细流易断头且造成环境和生产车间的污染。因此在板面下方设置了喷蒸汽装置,喷入110°过热蒸汽与其产生的单体混合相溶,再被单体回收装置吸走,使板面的保持干净,如图6所示。既可以将单体被抽吸装置吸走,清洁板面,延长喷丝板使用周期,又可以延缓从喷丝孔刚喷出的熔体细流不要过快骤冷,减少断头率。

1.4.4 纺丝组件(如图7所示)

选用杯形下装式纺丝组件,特点是避免的烟囱效应,结构简单易安装,传热均匀,特有的自紧密封和线密封保证组件无渗漏。

1.4.5 冷却吹风装置

冷却吹风装置能提供带有一定风压的清洁冷却风,每个冷却吹风室的风量都可自动调节。风量的分布在纵向可以分成多级区域,孔径从?准0.04到?准1.7,风速不匀率≤6%,位与位风速不匀率≤5%,侧吹风有效高度1750mm。

1.4.6 组合式牵伸卷绕机

组合式牵伸卷绕机由承载机架、上油系统、切吸丝器、预网络器、分丝器、冷牵伸辊与分丝辊、热牵伸辊与分丝辊、导盘、网络器、断丝探测器、全自动卷绕机等组成。牵伸热辊的排布是模块式组合分布的结构,根据纺丝品种的不同,热辊的排布组合顺序会有所变化。纺聚酰胺56工业丝时用一组导丝喂入辊加两组单热辊分丝辊再加两组成对的热辊组成,这种分丝辊和热辊的组合形式,可以使丝束的强力、断裂伸长和干热收缩等重要指标大幅提高。喂入辊起到握持丝束的作用,便于第一组热辊与第二组热辊之间的拉伸不打滑,同时也有利于四组热辊之间的纺丝工艺调节。对于工业丝多头纺,可采用四组热牵伸辊和分丝辊的不同搭配,来适应纺不同品种的纤维,同时还要根据纺丝的品种来选定不同的速度、温度进行牵伸和热定型。如图8。

热牵伸辊采用多段控温,电感应汽相加热。輥的表面温度为45~250℃,精度控制在±1℃。通过设置不同的纺丝和牵伸的工艺参数,如改变纺丝箱体的温度、热辊的温度,热辊的速度、或热辊的牵伸比就可以得到不同强度、干热收缩、断裂伸长的丝束。多头纺适纺纤度在210~2100dtex的丝,丝束经侧吹风内的油嘴上油后,通过甬道,再次进入上油系统,经过预网络器匀油后,被牵引到喂入辊。丝束经过喂入辊被牵引到第一组热辊,第一组热辊出来后被牵引到第二组热辊,丝束逐级被牵引到第四组热辊。调节各级热辊之间的速度比就可以达到调节拉伸比的效果。丝束最后经过导丝盘的导向,此处导丝盘的作用是既能控制一定的卷绕张力还能控制松弛的时间。在卷绕机的上方配有网络器,在网络喷嘴中通入干燥的热空气,使丝束产生网络节点并热定型。定型后的丝经过断丝探测器进入卷绕机。丝束在卷绕机的筒管上卷绕成型,落筒后经检验、分级和包装,得到聚酰胺56丝饼成品。

牵伸卷绕机上的部件如表3。

1.4.7 全自动高速卷绕头

聚酰胺56采用最新开发的i-BWA40T-1200/8型全自动高速卷绕机,卷绕机正常运转速度2600-3600m/min,锭长1200mm,满卷时直径Φ400mm。采用安川变频器,高精密卷绕系统和新研制的主动摩擦辊,可有效防止叠丝,卷绕丝饼切换的成功率有很大提高,退绕性能也有所优化。气缸的升降动作,是由接触压力的稳定性决定的,我们为此采用了SMC的新型膜片式结构气缸。

2 生产工艺参数

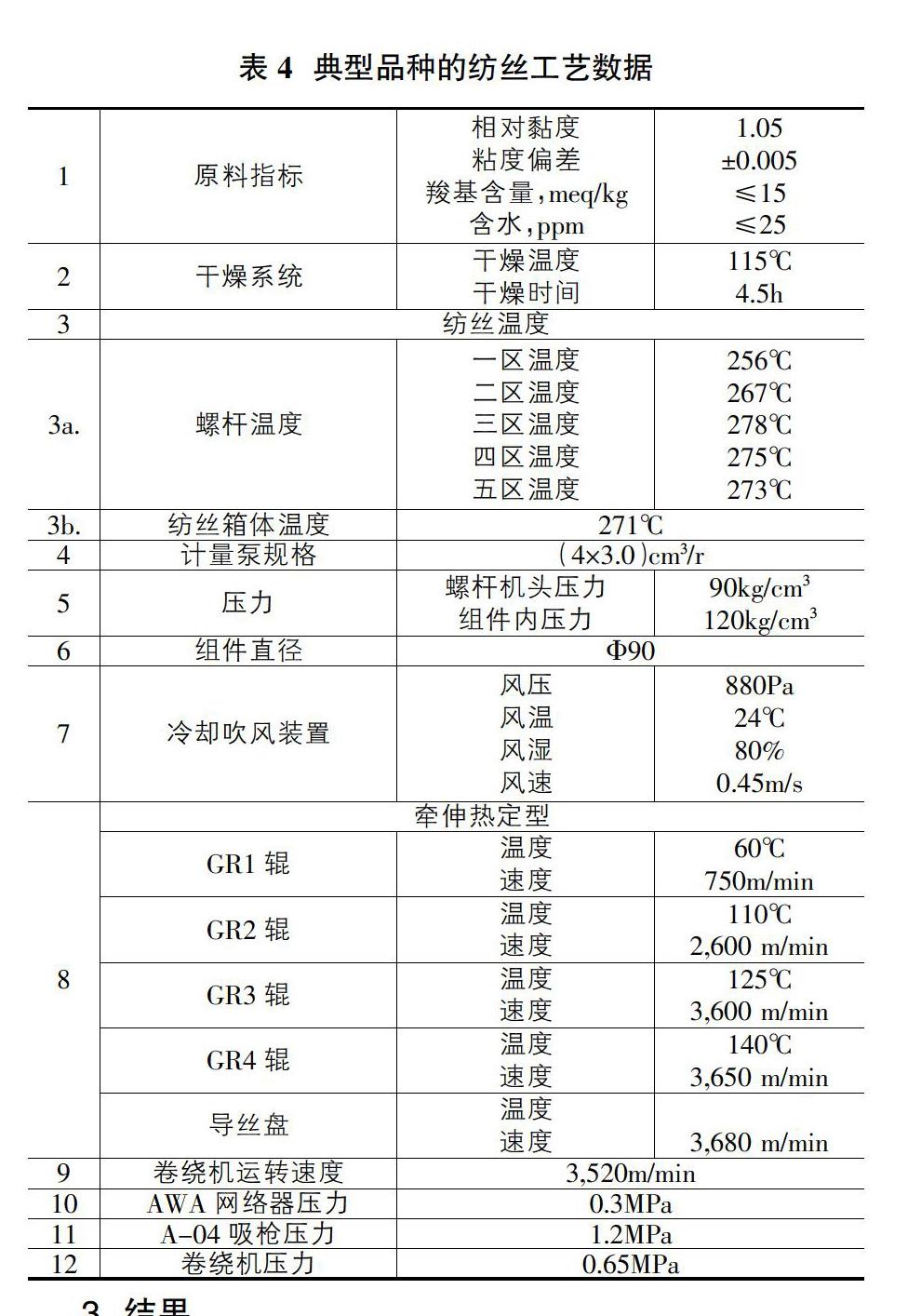

生产的典型品种为267dtex/72f时,纺丝牵伸的工艺数据,如表4所示。

3 结果

①我们所开发的装备能够满足用户后道要求,在纺丝箱体内温度和压力相同且热辊表面温度相同的情况下,随着牵伸倍数的增加,拉伸后的聚酰胺56丝束的力学性能也会增强,如模量和强度的增加,断裂伸长率的降低。经实测聚酰胺56长丝的指标参数表明,其力学性能与聚酰胺6(66)纤维相比仅有略小差异。聚酰胺56是由天然材料中提炼出的,经过生物发酵聚合而成的产品,降解后不污染环境,且可回收再利用。因此可替代传统聚酰胺6(66),从而减少对原油的依赖。②从生产实践中发现聚酰胺56工业丝产品吸湿性,抗菌性,阻燃性较好。

4 结论

聚酰胺56工业丝纺丝成套设备的国产化与纺丝工艺的研发,填补了国内生物发酵聚酰胺56工业丝纺丝领域的空白,已达到了国际同类纺牵联合设备的先进水平,该设备运行灵活,应变能力大,生产能力相对稳定等特点,并且设备运行效率高、节能环保,造价成本较低。提高了国内化纤纺丝工业的国际水平。

参考文献:

[1]王有德.国产锦纶66产业用丝切片纺一步法纺牵联合机的开发[J].纺织机械,2008(5):4-6.

[2]赵维钊,周昭武,郑文祥.锦纶6细旦FDY生产工艺的探讨[J].广东化纤,1999(3):1-2.

[3]杨峰.锦纶6工业丝纺丝技术及设备分析[J].合成纤维工业,2000,23(6):29-32.

[4]刘博.国产尼龙56长丝一步法纺牵联合机的探究[J].价值工程,2016,35(27):107-111.