地层测试技术及其应用的进展与挑战

2019-10-21冯永仁左有祥王健周明高秦小飞欧阳帅玉李东沈阳孔笋

冯永仁,左有祥,王健,周明高,秦小飞,欧阳帅玉,李东,沈阳,孔笋

(1.中海油田服务股份有限公司油田技术事业部,燕郊河北065201;2.中海石油(中国)有限公司天津分公司,天津300459;3.中海油田服务股份有限公司天津分公司,天津300459)

0 引 言

自从1955年斯伦贝谢公司第一代电缆地层测试器(FT,Formation Tester)商业化应用以来,地层测试技术取得了巨大的进展。2012年,杨兴琴等[1]综述了国内外地层测试技术的发展历程、关键技术和发展趋势,重点在仪器的硬件和功能上,未涉及地层测试数据的解释和应用。从2012年以来,先后涌现了一些新的地层测试技术,主要应用在6个方面:①地层压力测试(Pressure Test);②区间压力瞬变测试(Interval Pressure Transient Test,IPTT),垂直干扰测试(Vertical Interference Test,VIT),或压力瞬变分析(Pressure Transient Analysis,PTA)以及产能预测;③井下流体分析与取样;④微型压裂;⑤压力和流体测试的应用;⑥储层流体地球力学(Reservoir Fluid Geodynamics,RFG)的研究。

本文从地层压力测试、区间压力瞬变测试与产能预测、井下流体分析与取样、微型压裂测试等4个方面,将着重在地层测试数据的解释方法和工程应用上,综述国内外的地层测试技术的进展与挑战,指出该技术的发展趋势和近期的攻关方向。

1 地层测试技术发展历程

1.1 电缆地层测试

电缆地层测试器由7大功能模块(或短节)组成:①电源/遥测模块;②探针模块包括各种大小探针、聚焦探针、探针组合、三维径向探针、封隔器、双封隔器等;③井下泵抽模块;④基于光学、声学或核磁共振的井下流体识别和分析模块;⑤取样模块包括常规取样筒、大体积取样筒、氮气压力补偿的单相取样筒等;⑥液压动力模块;⑦流量控制模块。这些模块都可根据不同的测试目的和作业需求灵活配置,可应用于裸眼井和套管井。

斯伦贝谢公司的主要电缆地层测试工具包括:模块式电缆地层动态测试器MDT(Modular Formation Dynamic Tester,1989年)、具有超强抗冲击震动能力的增强型电缆地层测试器MDT Forte(2012年)、温度和压力分别为204 ℃和207 MPa耐高温增强型电缆地层测试器 MDT Forte HT(High Temperature,2012年)、电缆快速测压器XPT(PressureXpress,2005年)、耐高温电缆快速测压器XPT-HT(PressureXpress-HT,2012年)。它们可根据作业要求在MDT或XPT平台上与其他模块进行灵活组合。哈里伯顿公司的RDT(Reservoir Description Tool,1998年)和贝克休斯公司的RCI(Reservoir Characterization Instrument,1995年)与斯伦贝谢公司的MDT具有相同的功能。2002年,哈里伯顿公司推出了与RDT配套的基于核磁共振技术的井下流体分析模块:核磁共振实验室模块MRILab。2016年,哈里伯顿公司推出了与RDT测试器平台配套的基于光学传感器的集成计算元件(Integrated Computing Elements,ICE Core)技术的井下流体分析仪[2]。贝克休斯公司商业化了与RCI配套的基于光学传感器的流体分析模块IFX(Insitu Fluid eXplorer,2008年),开发了储层特征化探索者(RCX,Reservoir Characterization eXplorer)服务平台,该平台可用于高压/高温(HP/HT)的恶劣环境,其温度和压力指标分别为191 ℃和172 MPa。

2003年中海油田服务股份有限公司(简称中海油服,下同)研制出了地层测试评价仪FET(Formation Evaluation Tool)。2006年中海油服推出了钻井中途油气层测试仪FCT(Formation Characterization Tool),包括电子线路模块、液压动力模块、反向注入模块、数字泵抽模块等,具有压力测试和取样功能[3]。经过多年的探索,钻井中途油气层测试仪改名为EFDT(Enhanced Formation Dynamic Tester),它是中海油服独立研发的具有自主知识产权的模块化电缆式地层测试器。之后,中海油服又研制了2种模块式电缆地层测试仪:增强型电缆钻井中途油气层测试仪(EFDT-eXceed)以及集成式快速地层压力测试仪(Integrated Rapid Formation Tester,简称 IRFT),拓展了地层测试作业范围。在推靠坐封技术方面,开发了不同大小直径的圆型探针、椭圆探针、超大吸口探针、大极板探针、聚焦探针、双封隔器。在流体识别技术方面,开发了光谱流体识别、电阻率、密度和黏度技术。研制了单相地层流体取样筒,采用预充氮气压力补偿技术,消除因温度降低引起的样品压力减小,使样品压力保持在泡点、露点压力之上,避免发生相变,从而获得高质量的单相地层流体样品。研制了多PVT取样筒模块,一次下井最多可获取48个流体样品。为解决仪器吸附卡难题和避免耗时长、高成本的打捞解卡问题,研制了拥有自主知识产权的异向推靠解卡装置。

中国石油集团测井有限公司(简称中油测井,下同)自“十一五”开始,开展了模块式动态地层测试系统FDT(Formation Dynamics Tester)的研制。FDT包括电源、液压动力、单探测器、常规取样、泵抽排、多取样、双封隔器和光谱分析模块。FDT采用模块化设计,可进行井下地层压力精确测量以及流体实时分析和取样,配套的特殊探针和双封隔器模块的配置使FDT可适应更为复杂储层的地层测试[4]。至2018年底,中油测井自主研发的模块式地层动态测试系统分别在吐哈、青海、华北、大庆油田等实现了现场试验与应用。

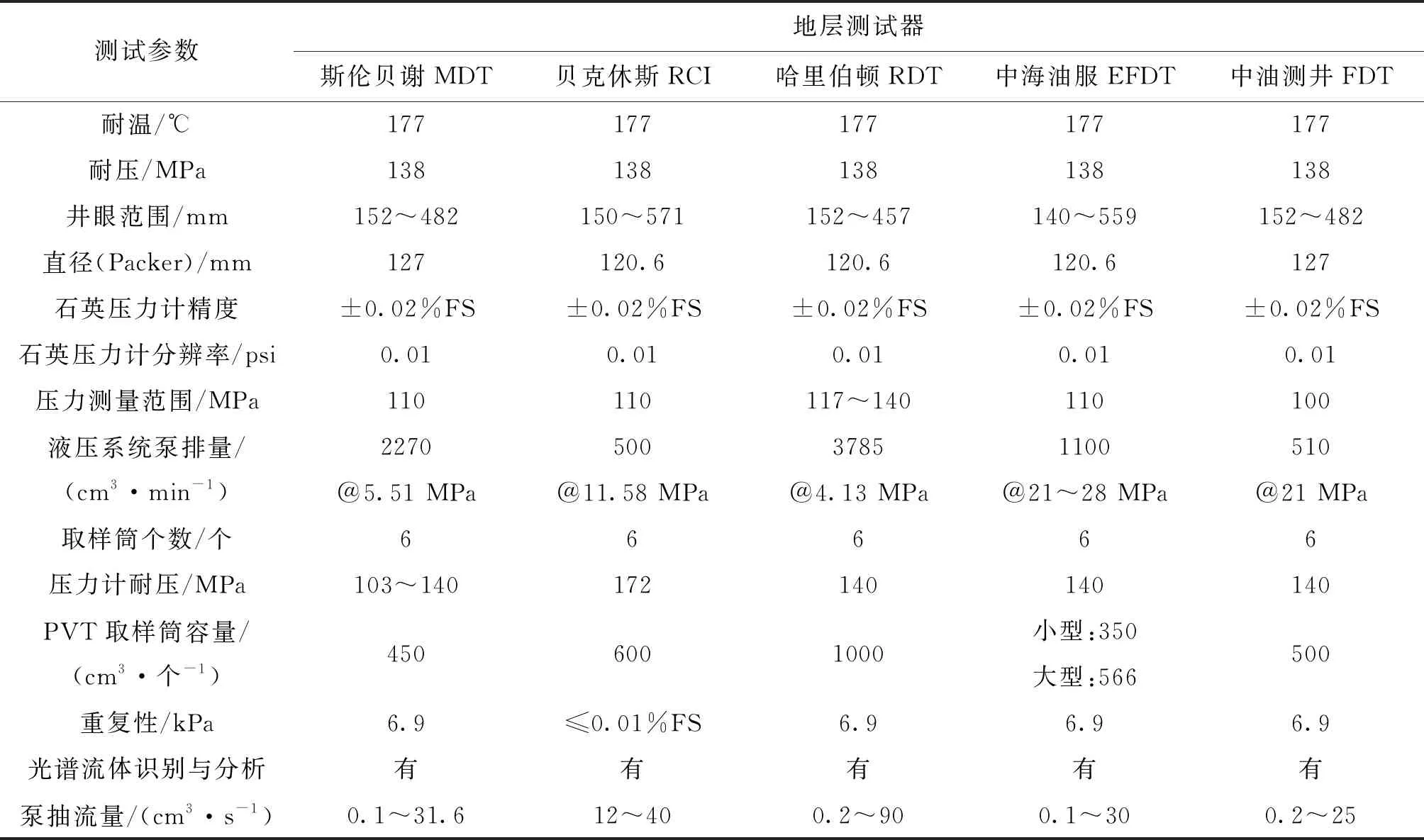

表1对比了5家公司电缆地层测试器的主要测试参数。

1.2 随钻地层测试

探路者能源服务公司开发了首支随钻地层测试器DFT(Drilling Formation Tester,2001年)。随后,哈里伯顿公司推出了随钻地层测试器GeoTap(2002年)。贝克休斯公司推出了随钻地层测试器TesTrak(2003年)。斯伦贝谢公司也推出了随钻地层测试器StethoScope(2003年)。上述随钻地层测试器只测量动态地层压力数据,不具备随钻流体取样和分析功能。哈里伯顿公司推出了首支随钻地层流体识别和取样工具GeoTapIDS(Fluid Identification and Sampling Sensor,2009年)。贝克休斯公司开发了随钻流体分析与取样工具FAS(Formation Fluid and Analysis Tool,2010年)。2017年斯伦贝谢公司将SpectraSphere随钻流体测绘服务(Fluid Mapping While Drilling Service)投入商业化应用[5],首次在石油工业界将基于光学的井下流体分析仪放置到随钻地层测试器上。中海油服公司研发了随钻地层压力测试仪(Instant Formation Pressure Tester,简称 IFPT)。

表1 5家公司电缆地层测试器的主要测试参数对比

1.3 新一代推靠坐封技术

为了缩短取样时间,斯伦贝谢公司首先推出了聚焦探针(QuickSilver Focused Probe,2005年)(见图1右下)。它将从储层流出的流体分为2路:中间圆圈的取样流区(Sample Flow Area)和外围环状的防护流区(Guard Flow Area)。由于外围防护流区产生的较高流速将污染流体导向环状的防护流区,因此,流入外围防护管线的流体污染程度较高,而流入中心取样管线的流体污染程度低,从而达到聚焦取样和提高取样时效的目的。类似的工具,2012年哈里伯顿公司设计了椭圆形聚焦垫,2018年贝克休斯公司也推出了RCX Sentinel聚焦探针。中海油服公司也研发了聚焦探针。

图1 电缆地层测试器及探针

2014年斯伦贝谢公司研制了新三维径向探针(速星)并投入商业化应用(见图1右图)。速星的技术特点:①行业商业应用仪器中最大的总过流面积(79.44 in2)(1)非法定计量单位,1 ft=12 in=0.304 8 m,下同;②流体管线和静态压力之间的压差指标高达55 MPa;③快速设置和收回功能;④无集液坑和低管储,可消除流体与静止钻井液的混合;⑤定量的实时钻井液滤液污染监测算法,可确保取到代表性的流体样品;⑥有4个椭圆形端口,配置可现场替换的定制过滤器,以防止流体管线堵塞;⑦自密封排管装置,可在任何质量的井眼取样过程中保持良好的密封性;⑧改进的钻井液旁路系统,在不稳定井眼中可提供卓越的压力维持。相对于传统电缆地层测试探针,速星在井眼周围的地层中建立并保持真实的三维径向流动,能够实现高精度的压力测量、井下流体分析、取样和渗透率估算,尤其适用于粗糙或不稳定的井眼、超低孔隙度渗透率或疏松地层、稠油或近临界流体。

2 地层测试技术的方法、应用和进展

2.1 地层压力测试

2.1.1地层压力测试和渗透率

从20世纪70年代开始,人们用电缆地层测试器进行储层渗透率的测试,通过使用单探针进行的压力测试计算出压降法流度,并且获得储层的压力。

通常压降法的流度可以通过2种方法确定:稳态流法和积分法。当工具时间常数足够低时,可以使用稳态流方法,因为压降过程中存在稳态流压力。但很多时候,特别是在低流度情况下,测压过程无法建立稳态流压力,不能使用稳态流法,而要使用积分法计算流度。

地层测试器流动数据的准确性取决于流量测定(稳态流法)和体积测定(积分法)的准确性。由于在低流度地层中获得的大多数压力测试必须使用积分法进行分析,因此,体积测定的准确性至关重要。往复泵是由电机马达驱动液压油使活塞移动来抽吸流体的,其优点是可以产生非常大的压降量,但当测压体积变小时,测压体积的误差会增加。高效的压力测试工具则由机电马达连接到滚子螺旋机构和高减速齿轮箱上,该系统可高度稳定和精确地控制压力测试的流量和体积,并使测压体积的精度达到0.1 cm3,流量的精度达到0.05 cm3/s。因此,改进的体积准确性可直接转化为改进的流度计算。

由流度计算渗透率需要知道流体黏度。尽管知道流动流体是钻井液滤液,但并不知道准确的黏度值。另外,表皮的存在也会影响压降法的流度。影响表皮系数的因素:①泥饼堵塞探针或压降过程无法完整地清除泥饼;②因探针设置的机械原因造成的地层损害;③放置探针时,因超高应力引起的地层微裂缝;④探针附近的非达西流(湍流);⑤钻井液颗粒进入地层;⑥地层细粒迁移到探测区域;⑦近探针区域多相条件下产生的相对渗透率效应(例如气体释放)。

人们常将得到的球形渗透率(Ks)值与其他渗透率测量值进行比较。但在大多数情况下,Ks是一种球形渗透率,不能与通常从生产试油或岩心分析测量中获得的径向渗透率进行比较。Ks通常是侵入带对钻井液滤液的有效渗透率,而不是从岩心分析获得的绝对渗透率。

2.1.2超压问题

对于低孔隙度低渗透率地层,超压是需要面对的关键问题之一。Pop等[6]根据钻井实践对数据进行了分组分析。他们建议:①超压的影响会随钻井后的时间而减少的假设并非总是正确的;②停泵测试会使超压量(流度低于2 mD/cP(2)非法定计量单位,1 mD=9.87×10-4 μm2,下同;1 cP=0.001 Pa·s,下同)减半;③为了研究超压的敏感性,可以以相同的环空速率进行测试,如果不能停泵测试,则可进一步以较高的环空速率进行测试。

Banerjee等[7]开发了数学模型和软件工具来模拟在流体侵入的情况下储层中电缆地层测试的压力响应。并用数值模拟验证了模型。该模型在钻井过程中校正压力时,基于可靠的反演结果可以得出油井的产能指数,但没有考虑钻井实践和现场环空速率对泥饼特性的影响。

Zaher和Sirju[8]开发了IMPES模型,将两相不混溶径向流与泥饼生长结合起来,仅考虑静态过滤行为。得出了超压过程中最具影响的参数,依次排序:渗透率、钻井液黏度、超平衡压力、孔隙度、流体黏度和侵入时间。研究结果表明,毛细管压力和岩石润湿性对电缆地层测试有影响。

为了整合所有可能的不确定性,可以通过在现场条件下测量多个参数,使假设的不确定性最小化。Chang等[9]进行了该方面研究。研究结果指出在电缆测试作业时,超压随着时间的推移通常不会消退。因为钻井过程中钻井液循环停止时,静态泥饼正在增长,滤液漏失率正在下降。但是这种情况在随钻测试作业时并非正确。对滤液漏失和地层压力的耦合模拟表明,随钻超压的水平会发生显著变化。随钻超压及其随时间变化的预测需要一个模拟框架,在该框架内可以捕获流体循环和钻井操作的完整历史。

目前超低孔隙度渗透率地层的超压问题还没有得到很好的解决,还有大量的工作要做。

2.2 区间压力瞬变测试与产能预测

尽管压降法的流度提供了有关储层行为的宝贵信息,但它无法与传统的钻柱测试(Drilling Stem Test,DST)技术的储层渗透率相提并论。这是因为它的研究深度有限,很难扩展到大规模储层。事实上,探针测压可能无法达到完整的径向流。20世纪90年代,斯伦贝谢公司使用MDT电缆地层测试器,配置双封隔器、探针和泵抽模块,能够形成半径为数十米的径向流,从而能够测量小储层规模的渗透率。这些测试,称为微型DST(MiniDST)或区间压力瞬变测试,在某些情况下是传统DST测试的有效替代方法,特别是在环境、安全和经济方面具有较大优势。它可用于产能预测,并得到与传统DST测试相似的结果。

储层渗透率通常有5种方法测试:①岩心分析;②常规测井;③压力测试;④区间压力瞬变测试;⑤传统DST测试。由于很难重现储层条件,岩心分析具有不确定性,而且规模很小(离井眼大约几厘米)。常规测井测量半径也非常有限(3~300 cm),并受侵入带滤液的影响,它的优点是随深度连续的测量。同样,压力测试的规模也很小(离井眼3~300 cm),如图2(a)所示。区间压力瞬变测试的储层规模居中,在3~12 m,如图2(b)所示。大储层规模(15~300 m)的DST测试耗时长,需要地面生产设备,得出的是具有代表性的储层平均渗透率,但仅在保持单相流时有效。在实际操作中,选择测试方法时要考虑的相关因素有环境、安全、时间(指结果的获取和交付时间)和成本。相比之下,区间压力瞬变测试的储层规模居中,没有环境、安全问题,耗时和成本比DST测试要少很多。

图2 比较压力测试与区间压力瞬变测试的示意图

图3 IPTT(VIT)测试的探针和封隔器的配置示意图

在典型的单个双封隔器IPTT测试中,理论上管储后会出现第一个径向流,对应于双封隔器的水平渗透率乘以厚度。实际上,这很少被观察到,因为被管储效应掩盖了。如果储层边界比双封隔器厚,则在压力导数与时间对数坐标图中形成一个斜率为0.5的球形流,随后形成一个斜率为0的径向流,对应于整个储层在不渗透边界之间的渗透率乘以厚度。在层状储层或高渗透率各向异性储层,流动可能会限制在双封隔器跨距之间,而不会传播到主要不渗透边界。在这种情况下,形成对应于双封隔器渗透率乘以厚度的径向流。可以在双封隔器(或三维径向探针)上方或下方添加一个或多个监测探针。通过观测探针的压力和时间延迟响应,可提供测试间隔内垂直连通性、垂直渗透率Kv和垂直渗透率/水平渗透率(Kv/Kh)。这种方法被称为垂直干扰测试。它提供了一个独立的Kv测定,可以与双封隔器(或三维径向探针)IPTT测试结果进行比较。理论上,如果单探针和双封隔器位于同一区域,2个压力瞬态数据应表现出相同的径向稳态流[16]。

去卷积方法的最新发展也有助于加强IPTT的解释[17],它消除了管储效应,将嘈杂的生产段数据转换为理想的压降数据,最终用于解释,并增强了调查半径,以便识别最终边界。

对储层产能进行早期评估具有重要意义,尤其是在对油井进行套管作业之前。使用节点分析(Nodal Analysis)软件生成流入性能关系图(Inflow Performance Relationship,IPR),可以预测每个油气层的产能。输入数据是来自IPTT的渗透率乘以厚度值、储层压力和通过地层流体分析得出的油气性质,所有这些都是通过地层测试测量得到的。IPR图定义了测试区是否是进一步开发的候选区,以及是否需要最终增产处理提高产能。在许多情况下该方法的结果接近于观察到的生产结果[18]。

2.3 井下流体分析

2.3.1早期的井下流体分析

20世纪90年代初,井下泵抽模块的引入,使得在取样前根据所需地层流体的要求,可以主动地清除入侵的钻井液滤液,大大提高了控制流体流动和取样压力的能力。随着这一技术的发展,理论上可以无限时间地泵抽地层流体以获得原状流体样品,但这显然是不现实的。因此,定量测定泵抽流体中钻井液滤液污染度的能力变得至关重要,以便以最有效的方式获得具有适当污染度的样品。如果取样太快,样品可能会受到污染。另一方面,如果取样时间比需求时间长,就浪费了宝贵的钻井时间,引入了不必要的风险。在非混相流的情况下,即在水基钻井液环境中对油或气进行取样,或在油基钻井液环境中对水进行取样,只要可以在实验室中对污染物进行分离,且不会对目标流体产生不利影响,那么何时取样就不那么重要了。但应注意的是,情况并非总是如此,例如,油基钻井液滤液污染可能会对水样中有机化合物(如挥发性脂肪酸)测量产生影响,以及水基钻井液滤液污染可能会对油(气)样中硫化氢和二氧化碳等测量产生影响。与混相流相比,非混相流通常更容易区分原状和侵入流体。

安装方案一:在新釜设计时,考虑好安装的位置,一般建议在釜侧壁或底部安装,可以考虑采用预留法兰,一般建议DN40或50,SRV法兰型在线黏度计外形见图6。

流体性质的第一个指示性参数是密度,其可由流体压力梯度推算而得到。但是,由压力梯度推算的密度是一种衍生性质,而不是测量性质。它受到压力、深度和曲线拟合中的误差影响,尤其对于近临界流体,压力梯度并非直线而是曲线,流体密度随深度而变化。

一旦井下地层测试器与地层建立了压力联系,就可将地层流体泵抽到地层测试器的管线中,并使用井下流体分析(DFA,Downhole Fluid Analysis)的传感器测量泵入流体的各种性质。最基本的测量是流体的压力和温度。最早测得的真实流体性质是流体电阻率,主要用于区分水和碳氢化合物。

2.3.2光谱井下流体分析

20世纪90年代,作为井下传感器的光学流体分析仪被正式引入该行业(斯伦贝谢公司的OFA)。吸收光谱仪测量光透过流线时的吸光度。首先光穿过流线上的1个蓝宝石窗口,再穿过几毫米的受测流体,从第2个蓝宝石窗口射出,再经过多个探测器。每个探测器测量光的强度,但每个探测器对不同的波长都有选择性。结合这些检测器可产生离散或半连续光谱(见图4)。图4中显示了油、油基钻井液滤液和水的吸收光谱[19]。

图4 不同流体的光谱图[19]

如图4所示,由于水峰与碳氢化合物峰群的差异大,从而很容易地区分水和碳氢化合物(通常被称为油水分率)。它也可用于区分水和碳氢化合物之间的流动相。例如,合理放置光谱模块,则可以清楚地识别水和碳氢化合物的段塞流。

小于1 200 nm的吸光度通常称为颜色吸收光谱(Coloration)。它反映了地层原油沥青质或树脂的含量。如果混合2种流体或油基钻井液滤液和原状流体,那么所导致的颜色吸收光谱是线性叠加的。这可以直接用来定性和/或定量地计算油基钻井液滤液污染度。斯伦贝谢公司最早的井下油基钻井液滤液污染度算法就基于这种关系。

井下光谱仪是DFA技术的一个重大突破,它不仅提供了样品污染的实时监测,而且还实现了一系列井下流体性质的测量。原油中的组分具有不同的光谱,由此可从井下测量的光谱中导出简化的流体组成。1993年斯伦贝谢公司推出的OFA可测量颜色光谱、区分油水分率、检测气体和基于颜色光谱监测钻井液滤液污染度。2001年推出的LFA增加了甲烷峰通道。除了OFA的功能之外,LFA还可以基于甲烷峰监测钻井液滤液污染度,并根据甲烷峰和油峰的吸光度比初略估算气油比。2003年推出的CFA增加了一些通道,可额外测量组分C1、C2-C5、C6+和CO2的组成以及凝析油的识别,并改进了气油比的算法。2007推出的IFA进一步增强了井下光谱仪的功能。除了CFA的功能之外,IFA可更准确地测量流体组分C1、C2、C3-C5、C6+和CO2的组成、气油比、密度、黏度、pH值。

迄今为止,光谱学工具主要集中在可见光谱和近红外光谱上。Jones等[20]描述了光谱的集成计算元件(Integrated Computing Elements,ICE)方法,并将光谱仪扩展到中红外范围(高达5 500 nm)。中海油服公司正在测试新一代的井下连续性光谱仪,并结合现代人工智能方法得到所需产品。

光谱仪的另一个应用是测量井下活水的酸碱度。其方法是将特定pH值试剂携带到井下,并与水进行混合[21]。特定pH值试剂在光谱仪特定波长处具有吸收峰。由于混合溶液的pH值不同,特定波长处测量的吸收峰也不同[21],由此可确定活水的pH值。除了活水的pH值之外,它还可以用于检测水基钻井液环境下获取地层水样的净化过程。

井下荧光传感器提供了一种定性方法来区分油基钻井液滤液与天然油和凝析气,尤其对挥发性浅色凝析油效果最好。荧光传感器的其他功能包括流动相(气、油、水)的识别和使用是否出现气泡或液滴的方法进行相分离识别。

Zuo等[22]提出了基于IFA的储层流体体积系数(FVF,Formation Volume Factor)和压缩系数[23]分析方法,实时获得储层流体的重要性质。

2.3.3钻井液滤液污染度分析

穆林斯(Mullins)等[24]提出了一种基于DFA工具测量的吸光度估计油基钻井液滤液污染度的方法。颜色和/或甲烷通道的吸光度随时间的变化可拟合实际DFA测量数据获得。一旦获得吸光度模型,将时间外推至无穷大,则可获得原状流体的吸光度。此外,可假设颜色和/或甲烷通道基线校正过的钻井液滤液的吸光度等于零。因此,已知2个端点的吸光度,可以使用吸光度混合规则计算油基钻井液滤液污染度。Hsu等[25]开发了一种基于多波长同步吸光度的多通道油基钻井液滤液污染度算法。然而,现有技术只适用于具有足够沥青质含量(足够的吸光度)的油,因为其与颜色通道的吸光度呈线性关系[26],并且可假定颜色通道的钻井液滤液无色(吸光度为零)。此外,如果地层流体和滤液之间没有或只有很小的吸光度差异,则获得纯钻井液滤液和原状地层流体特征的准确性也受到限制。另外,当钻井液用于多井再循环时,会吸收颜色(吸光度不再为零),或原状地层流体本身缺乏颜色(低沥青质含量)时,经常会观察到吸光度差异很小的情况。因此,Zuo等[27-28]提出了基于多传感器流体样品污染度的实时新预测方法。

Zuo等[27-28]研究了不同流体性质的混合规则,新定义了两个辅助函数(修正的气油比和修正的质量分数),从而使所有流体性质的混合规则保持相似性和一致性。确定了流体性质之间的相互线性关系。通过实验数据验证了这些混合规则和线性关系,利用最新一代的DFA工具测量了流体性质随泵抽流体体积的变化情况,并将新的多传感器流体样品污染度的预测方法应用于DFA测量数据中,对油基钻井液滤液污染度进行实时定量分析。他们将该方法推广应用到世界各地大量的实测DFA实例中,所得结果与实验室分析数据吻合很好。Zuo等[27-28]的方法被扩展到水样中的水基钻井液滤液污染度的实时监测[29],并取得了良好效果。

2.3.4流体其他性质分析

2006年井下密度传感器被引入到DFA中[30],用来实时测量流体密度。Dong等[31]将不同流体用振动棒测得的密度与实验室测得的密度进行了比较,结果令人满意。密度测量的优点是密度传感器的物理原理的简单性和测量的鲁棒性,使其能够在工具串的不同点上实现小型化。其优点还包括密度符合单相混合物的线性混合规则,从而简化了密度的解释及其用于流体识别和钻井液滤液污染监测。密度测量的一个特别强大的应用是验证和确认由压力梯度得出的密度和用于状态方程模型的密度拟合。

根据物体(叉、杆、线、管等)的振动频率和阻尼系数对流体的黏度进行测量。与密度相比,振动传感器测量的黏度通常显示出更高的不确定性[32],主要是由于其非线性响应和混合规则,因此,很难用于钻井液滤液污染的实时监测。黏度测量受到测量条件(如固体颗粒和多相流动条件)的严重影响,但当工作良好时(主要是在单相烃类液体条件下),它们提供的测量对于流体性质、储层渗透率和产能评估非常有价值。

除了光学和振动传感器技术外,井下声速传感器还提供了一种独立的流体识别方法。声速、信号衰减和声波背散射的测量可用于固体颗粒成分、性质、压缩性、泡点和油水比的定性和定量分析。声学传感器通常垂直于流线方向安装,能够在不同的频率下工作,以便优化声学信号的频谱。流体混合物的声速主要是其压缩性的函数,其与气油比、API比重和密度有关,因此,可以用于监测取样过程中的流体净化过程[33]。

2.4 微型压裂测试

测量储层原状应力的大小和方向非常重要。它适用于水力压裂设计、裂缝类型识别、注水和注气管理、断层活动、井筒稳定性、产砂、岩石力学性质、套管柱设计等。

原状储层应力测试(Stress Test,也称为微型压裂,MiniFrac)提供了地层破裂、传播和闭合压力。压力数据进一步解释了拉伸强度和最小应力。最小应力是压力测试中最重要的参数。压裂压力与最小应力密切相关。例如,了解压裂压力将有助于最大限度地提高注水应用中的地层扫频效率,避免产生意外裂缝[34]。

原状储层应力测试需要向储层注入钻井液,以便在开始时使岩石破裂,随后通过重复注入循环重新打开/关闭岩石[35-39]。电缆地层测试器用于原状储层应力测试。电缆传输的原状储层应力测试可扩展到碳酸盐岩和砂岩地层、页岩、致密带、高渗透和裂缝性层段。可采用钢丝绳或钻杆输送方式进行作业,在垂直井、斜井或水平井中进行多项测试。

原状储层应力测试的目的是在所需的区域内形成一个受控的裂缝,并测量相关的压力响应。创建的断裂面垂直于最小原状应力的方向。通过几个恒定速率的注入循环重新打开和关闭裂缝,以获得测量的重复性。重复循环也有助于裂缝扩大,从而准确地感知远场应力。具体操作可查阅文献[34-39]。

典型的原状储层应力测试压力响应曲线如图5所示。根据岩石类型、深度和注入流体类型,每个测点可能需要1~4 h。测试时间主要是循环的脱落持续时间。原状储层应力测试是无损压裂作业。大多数情况下,在完成测试后裂缝都会闭合。由于测试在井下进行,流体压缩性和工具管储效应较小。

图5 典型的原状储层应力测试压力响应曲线

岩石破裂压力与应力分布、各向异性有关。在高应力各向异性储层中,测量的破裂压力较低。岩石破裂压力估算对于操作的成功非常重要[38]。这与电缆地层测试器的泵和双封隔器选择有关。拉伸强度可以通过实验室分析获得,也可以通过传播压力和破裂压力之间的差异在应力测试期间进行估算。无侧限抗压强度与拉伸强度也有关[35-37]。

应力测试有2种限制:①致密地层(<1 mD)具有更高的破裂压力,这需要泵抽模块的压力指标更大和双封隔器承受的压差更高;②高渗透地层(>50 mD)需要较大的井筒流体注入速率来产生裂缝,在这种情况下注入的钻井液黏度可能不足以产生裂缝。注入的流体在产生足够的应力以形成裂缝之前会消散到地层中。这个缺点可以用2种方法解决:要么提高注入量,要么提高注入液的黏度。

3 面临的挑战与展望

由于高温和高压储层越来越多,在仪器设计和制造方面,要确保地层测试器在高温、高压、低孔隙度、低渗透、超低渗透、非均质性、裂缝性、超低渗透疏松储层等极端情况下能正常工作,不断提高仪器的可靠性和稳定性。目前 国外的地层测试器的高温和高压指标分别是205 ℃和207 MPa。超高温和超高压的指标分别是232 ℃和241 MPa。

在压力测试过程中,精确控制和计算流体体积和流量至关重要。在低孔隙度低渗透率地层中,当流度小于1 mD/cP时,可能会出现超压。应根据该井测井数据和邻井相关数据,优化测前工作制度,选择最佳工具配置和流程。地层压力的准确性直接影响压力梯度的准确性,从而影响流体界面的准确性。因此,在准确地确定地层压力方面仍有大量的工作要做。

当使用地层测试器获得高质量的压力瞬变数据时,实时监测和控制是绝对必要的。只有通过实时监测和数据解释,才能决定在何处进行试验、是否需要额外测点或重复测试。压力瞬变数据可以通过在取样结束后进行几次测试获得。为了得到合理的解释,各种数据源的集成至关重要。压力瞬变数据容易使用错误的参数进行匹配,因此,应使每个匹配参数都具有物理意义。目前,压力瞬变测试只限于单相流的情况。如果在测量期间观察到多相流,在使用这些测试结果时应格外小心。另外,应仅在特殊情况下定量使用小体积试验的渗透率估算值,并应注意相应的校正。在高度不均匀地层中,应谨慎使用压力瞬变测试得出的渗透率估算值。

井下流体分析所面临的最直接挑战是有效地量化对油气开采造成影响的微量物质组成,例如二氧化碳、硫化氢和汞。这些物质对项目(特别是对装备设计、海底建设和油井设计)有重大影响。目前井下二氧化碳测量的方法是近红外光谱法,这种方法有其局限性,尤其是在低浓度下和使用水基钻井液时。在量化硫化氢方面,由于化学反应,地层测试工具和样品筒会对测量产生重大影响。因此,测量的位置离流体从砂面流出的位置越近越好。汞是迄今为止储层流体中最难量化的物质。汞是一种污染物,可以通过多种方式进入储层流体和岩石。目前尚无针对汞的地层测试工具。另外,在实时监测样品污染的能力方面,尤其是对气体和水的污染,目前仍存在差距。井下流体分析在储层划分(连通性分析)方面也具有其价值。目前的井下流体分析对C6+组分还不能细分。由于新的纳米技术和微流控芯片技术的发展和微型化,井下气相色谱、液相色谱、质谱是有可能实现的。

展望未来,地层测试技术面临着若干挑战。需要开发基于新材料、纳米技术、微流控芯片技术、人工智能技术和光纤技术的先进井下流体分析传感器,并优化和小型化现有传感器的设计。同时,将井下流体分析技术扩展到其他测试平台,如随钻测试、柔管(Coiled Tubing)测试、生产测井和永久监测平台。地层测试技术必须与其他测试数据(常规测井、核磁共振测井、录井、三维地震、PVT、岩心分析等)相结合,才能对储层和流体进行充分描述,从而优化油气开采。

4 结 论

(1)压力测试可获得地层压力和流度。地层压力梯度分析可确定流体接触界面和储层连通性。区间压力瞬变测试可提供储层渗透率、表皮系数和各向异性,从而进行产能预测。井下流体分析不仅用于流体识别、流体性质测量,而且用于流体净化过程中钻井液滤液污染度的定量化实时监测,确保采集到有代表性地层流体样品。微型压裂测试提供了地层破裂、传播和闭合压力。压力数据进一步解释了拉伸强度和最小应力,为水力压裂设计、裂缝类型识别、注水和注气管理、断层活动、井筒稳定性、产砂、岩石力学性质、套管柱设计、盖层和基岩完整性、沉降和储气设计等提供关键参数。

(2)国外地层测试器和井下流体分析仪已经发展到第4代,其温度和压力指标是205 ℃和207 MPa。超高温和超高压的指标分别是232 ℃和241 MPa。自主研发的地层测试技术和井下流体分析技术已经获得巨大进展,基本与国外同类产品技术水平相当。但应加强高温高压等恶劣井眼环境的工具研制,提高可靠性和稳定性。

(3)为满足在越来越具有挑战性的条件下获取越来越多的岩石和流体特性以及代表性样品的需要,急需深化和完善地层测试技术。研究地层测试技术不能沿用常规思路,应该同时将硬件研制与解释算法、软件开发、数值模拟、人工智能和各种测量数据与石油公司的工作流程有机地结合,优化理论模型、解释算法和扩展应用。因此,大数据、机器学习、云计算和人工智能将大有用武之地。