中深孔崩矿崩落法在下垄钨业的应用

2019-10-21叶际寰古和成王志聪叶光祥

叶际寰,李 春,古和成,王志聪,叶光祥

(1.江西下垄钨业有限公司,江西 大余 341500;2.赣州有色冶金研究所,江西 赣州 341000)

左拔矿区是江西下垄钨业有限公司的主要生产坑口,矿体主要有细脉带矿体和单脉矿体,急倾斜单脉矿体目前仍采用浅孔留矿法开采[1]。矿区现已进入深部开采,尤其在矿区南组,随着开采的延伸,加上矿脉密集、构造发育等特殊的地质条件影响,如:矿脉形态复杂,呈现紧密的尖灭侧现、尖灭再现或分支相连,交叉频繁,若采用浅孔留矿法合采几条主脉,则采场顶板暴露面积大,存在较大的安全隐患[2]。另外矿脉密集型地段的回采存在资源损失大的弊端。为了充分利用不可再生的国家战略资源,提高采场生产率,降低生产成本,同时为了安全生产,对左拔南组矿脉密集型难采矿体进行了新采矿方法开采研究。

1 开采技术条件

左拔矿区地层主要为中下寒武系浅变质砂岩、长石石英砂岩,含炭板岩、粉砂质绢云母板岩,走向南北,倾向东或西。除寒武系地层外,尚有震旦系砂、板岩零星分布。矿区处于构造活动强烈地段。矿区位于龟子背—大坳向西倒转复式向斜南端,褶皱构造非常发育,走向南北,横贯矿区西部。

成矿前形成的大型断裂大多数以硅化破碎带或挤压破碎带出现,成矿后断裂较发育,但规模都很小,成矿后断裂,以走向南北,倾向东的为主,走向南北,倾向西的次之。矿区的成矿裂隙主要受东西构造和新华夏系构造的控制。节理也很发育,最发育的是走向北东东,次为东西向,与主要矿化裂隙产状基本一致。

左拔钨矿床属高温热液充填急倾斜脉状黑钨矿床。矿体呈脉状产出,赋存在浅变质砂、板岩中,成矿裂隙成组成带分布,矿脉间距小,密集程度高,由于矿区主要成矿裂隙多成组成带分布,所以矿脉也多成组成带出现。矿体由许多单脉-黑钨石英脉组成,形态变化比较复杂,诸如:膨胀缩小、尖灭再现、尖灭侧现、分支复合、分支尖灭、侧幕状、网格状、折线状等,都可见及。单脉规模大多数不大,厚度一般为0.05~0.25 m,南组(大坳)下部较上部大,局部脉宽2~3 m。在矿区南组,矿体上部细脉带中,矿体条数多,脉幅小,矿脉间距较大,含脉率、含脉密度小。随着矿体往下延深,矿脉逐渐向几条主脉(V205、V206、V207)合并,矿体条数随之减少,矿脉间距逐渐变小,进而向下变为大脉带。矿体在垂直方向上形成“树”状,大脉带根部可延深到-100 m标高以下。

主要金属矿物黑钨矿赋存于石英脉中,主要非金属矿物为石英。围岩为寒武系浅变质砂岩,长石石英砂岩,矿体与围岩界线分明。围岩致密坚硬,中等稳固,矿岩硬度系数f=9~14,松散系数为1.8。

矿区山高坡陡,制高点鸭子脑海拔818 m,当地侵蚀基准面左拔圩标高295 m,相对高差约500 m,矿区内无大河流,仅北部一条山间小河绕流矿区,东经樟斗往南注入章江,大气降水为矿区地下水的唯一补给来源。地下水的渗透和储存,主要依靠岩层中的裂隙。从地形、气候和岩性等方面看,都不利于地下水的渗透和储存,潜水不够丰实。矿床属水文地质条件较简单的矿床。

在南组已开拓的9个中段中,500 m、450 m、400 m、337 m、286 m五个中段已开采结束,236 m、186 m中段大部分矿体也已经开采结束,主要生产中段为136 m、86 m中段,86 m中段还在开拓。由于历史原因,500 m以上为民窿开采,早已结束,存在大量采空区。左拔坑口经过多年的开采,337~500 m中段也已形成大量采空区。337 m以下有的采场进行了废石充填,整个南组采空区总量有几十万立方米,采空区比较连续且空区形态复杂,形成了复杂空区群。由于矿脉密集,采场夹墙薄,极易破坏,用留矿法开采易对回采工作带来困难。

2 中深孔崩矿崩落法的应用

2.1 试验采场选点与基本情况

采矿方法经优化对比后,确定为电耙道底部结构分段凿岩阶段崩落法。南组脉带产状为走向70°~80°,倾向北,倾角 75°~85°。试验采场选择在南组136中段103线两侧矿段,矿块总长为140 m。矿块上盘圈定界线为V204,下盘圈定界线为V208。136中段103线轨面标高137.704 m,186中段103线轨面标高188.264 m,中段高为50.56 m。矿块北边为运输巷道,距矿块15 m,南边为V209矿脉,距矿块7 m,东边为已回采完的A-B采场,西边为正在上采的小采矿块,对应上中段为用浅孔留矿法回采结束的采空区,下中段无工程。

由于历史原因,试验矿块东侧部分含B-C采场,采场长26.4 m,平均宽7.1 m,已上采至136 m中段轨面以上16.1 m,以西部分矿脉已挑顶至轨面以上6~7 m。B-C采场原准备采用留矿法开采,由于采幅大,顶板暴露面积也大,且节理裂隙发育,出现过局部冒顶,已停止回采。

2.2 采场结构及工程布置

矿块沿走向布置,矿块长为140 m,宽15.1 m,中段高为50.56 m,不留顶柱、间柱,底柱要回收。试验采场是在B-C采场的基础上改设而来的,试验难度大。基于此原因,试验矿块采用了两种底部结构,B-C段原用出矿漏斗改为装矿机道出矿的底部结构,以西则为电耙道出矿结构。103线作为矿块中心,两侧回采采用后退式,共享中央天井,一个人行设备井,一个下矿井。矿块两端各施工一切割槽,东侧使用普通留矿法完成,西侧用变异的留矿法“门”字型采场回采,放矿后形成切割槽。

由于试验采场采用崩落法开采,186中段及以上原采用普通留矿法,因此需通过崩落186中段V206采与V207采夹墙和上下盘围岩造设覆盖岩层,为崩落法挤压爆破创造条件。

采切工程包括下矿井、人行设备井、分层平巷、分层联络巷道、切割井、回风井、下矿溜井、副运输道、装矿机道、来矿口、耙道斗穿、采准井小斗等。

装矿机出矿底部结构每隔7 m左右从上盘运输大巷一侧往西掘副运输道,再往矿房方向掘装矿机道。B-C段漏斗底部改造工程须从装矿机道离采场上盘边缘3 m处按50°角斜上掘来矿口,快接近采场边缘时,留1.5 m左右先不掘通,矿房回采时再爆破贯通。

沿脉巷道底板至电耙层底板高10.0 m,电耙层高度4 m。为了提高出矿能力,减轻电耙负荷,电耙耙矿长度原则上控制在50 m内,30~40 m为宜,试验采场设计了3个下矿溜井。因采幅整体不宽,耙道采取沿走向布置,布置在矿脉圈定的下盘,斗穿布置在耙道北侧。

(1)采准井小斗及联络道:小斗断面为正方形,尺寸1.5 m×1.5 m,高4.5 m,联络道1.8 m(高)×1.5 m(宽),采准井附近布置一个,其功能是人员上下采准井的联络通道。

(2)人行设备井、下矿井及联络道:人行设备井断面形状为矩形,规格1.8 m×3.9 m,布置在103线上盘,为人行、设备和材料、通风的通道。下矿井断面形状为圆形,直径2.0 m,布置在103线圈定矿界上盘V205矿脉内,主要作用为分层掘进时下矿兼通风,采用反钻井法施工。人行设备井通过联络道与各分层连相接,并上下两中段贯通,联络道断面1.5m×2.5m。

(3)装矿机道、副运输道:断面为2.2 m×2.8 m,本采场共布置2条装矿机道,一条副运输道。运输道入口处转弯半径4 m。B-C采场1#~3#漏斗通过改造成装矿机来矿口,由装矿机装矿到矿车。

(4)切割槽:两个切割槽,东西端各一个。东切割槽断面宽为1.5~1.8 m,长为矿房南北圈定界线,约8.5 m。按普通掘进天井法上掘天井,形成切槽,主要功能是作为矿房第一次爆破的补偿空间。矿块西边切割槽通过“门”字型采场形成,宽1.8m,长约12m。

(5)电耙道及来矿口:平巷断面为2.0 m×2.0 m,斗穿2.0 m×2.0 m,电耙道作用一是耙运矿石,二是二次破碎场所。原B-C采场改装的来矿口规格为2.0 m×2.0 m,作为矿石靠自重自流至装矿机道的通道口。

(6)回风井:布置在电耙道两端,各一个,断面1.5 m×2.0 m。

(7)下矿溜井:一共布置3个下矿溜井,其断面为1.5 m×2.0 m。电耙耙运矿石到下矿溜井(又叫短溜子),再由下面漏斗装车。

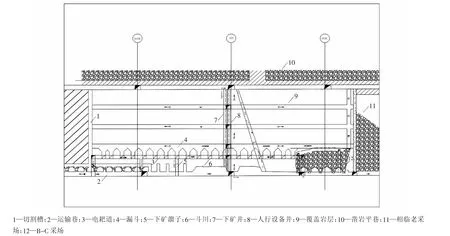

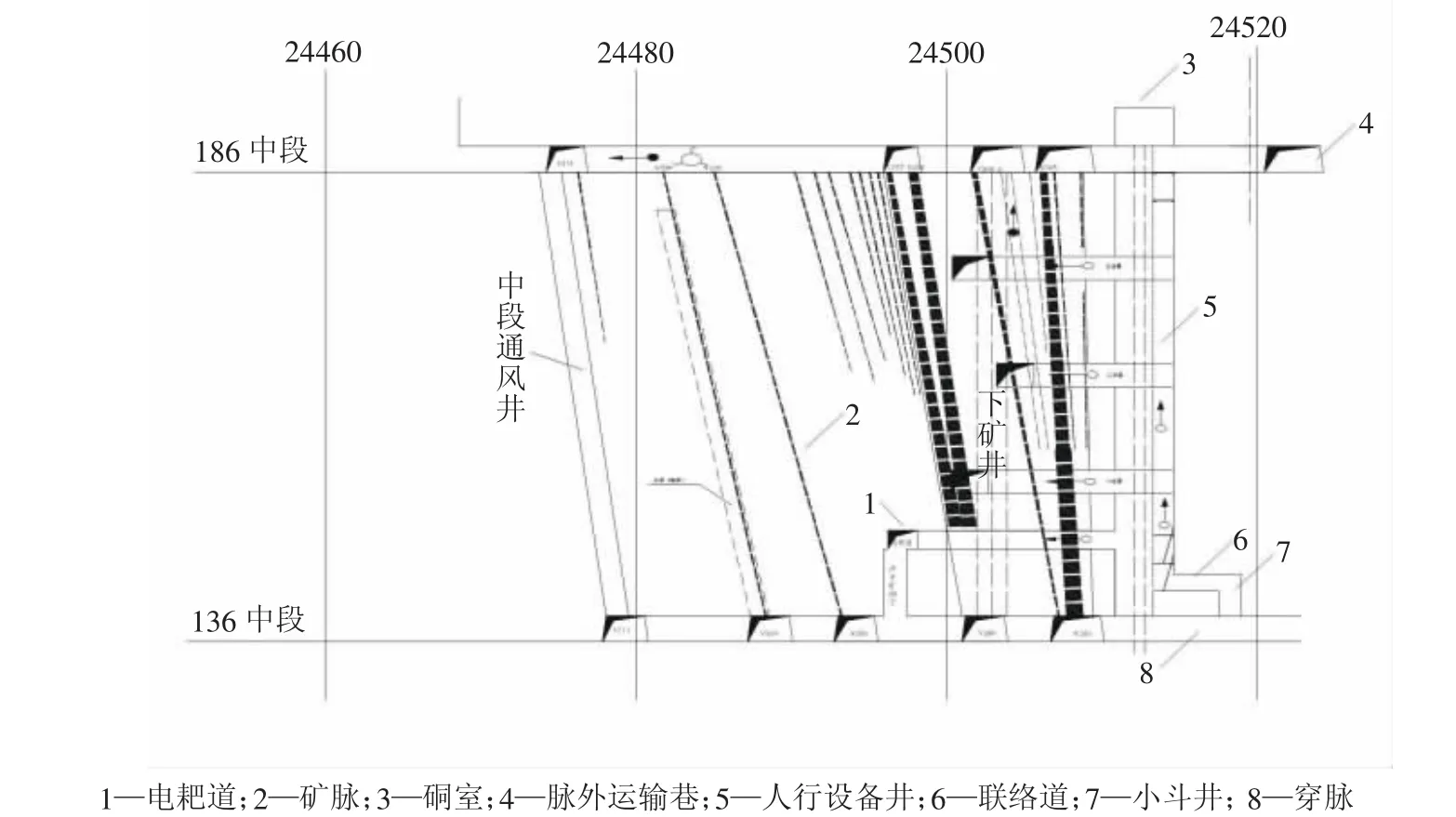

(8)分层平巷:规格为 2.5 m×2.5 m,为钻孔、通风作用,整个采场布置3条分层平巷,垂向间距11 m左右。一分层103线以东22 m至矿房西端布置在圈定的矿体界线近下盘,103线以东22 m至矿房东端原设计布置在离圈定的矿体界线下盘边缘2.0 m处,后在施工中由于下盘V210采空区,出现地压现象,使掘进困难,局部变更设计,转到上盘施工分平,二、三分层平巷布置在圈定的矿体中间,如图1、图2所示。

(9)其他工程:电耙落矿斗扩,排污井各分层扩漏,局部杀边等。

图1 试验采场136中段大采1矿块纵剖面图Fig.1 Longitudinal profile diagram of test stope

图2 试验采场103线A—A横剖面图Fig.2 Cross-section profile diagram of test stope

2.3 覆盖岩层造设

由于左拔186中段以上原采用留矿法(习惯称之为小采)开采矿石,现在136中段南组103线大采试验采场转型为分段凿岩阶段崩落法,须在186中段位置造设覆盖岩层(简称垫层)。通过采场周围的工程地质、采区情况调查,试验采场以上对应位置186中段以往有两个已采采场并列,设计了崩落夹墙和上下盘围岩来造设20 m厚垫层方案。

大采垫层分5段造设完成,分别为A、B、C、D、E五段,并首先对A、B段进行凿岩爆破探索试验,然后根据爆破效果改进爆破参数,掌握大采垫层造设工艺。A、B段同时凿岩、装药连线爆破。

采场隔墙采用YGZ90型凿岩机钻凿中深孔崩落,孔径60 mm,最大孔深15 m;底柱采用YSP-45风动凿岩机浅孔崩落,孔径42 mm,孔深1 m;上下盘围岩采用KQJ-100B潜孔钻机钻凿深孔崩落,孔径为100 mm,最大孔深30 m。

炮孔统一施工,采用一次起爆微差分段爆破炮孔技术参数如下。

(1)V206和V207间隔墙

隔墙采用扇形中深孔崩落,孔径60 mm,排距1.2 m,孔底距2 m。隔墙东边厚约5.6 m、西边厚约3.2 m,根据隔墙厚度共布设了4排炮孔。

(2)V206采场底柱

底柱采用浅孔崩落,视底柱厚度分次凿岩、掏槽爆破,梅花型布孔,钻孔直径42 mm,排距0.55 m,孔距1 m,掏槽孔孔距:0.2 m。

(3)上、下盘围岩

根据垫层厚度计算,崩落上盘围岩厚度3 m,崩落下盘围岩厚度4.6 m。上、下盘围岩各布设3排炮孔,分别为 A1、A2、A3 和 A8、A9、A10。其中 A3 位置处于大采圈定边界范围内且靠近采空区,故采用中深孔凿岩,炮孔参数与隔墙一致,并与隔墙一起崩落;其余炮孔采用扇形深孔凿岩,孔径100 mm,排距1.5 m,孔底距3 m。

起爆方法采用导爆管和导爆索复式网路。爆破顺序为:先大采及186中段103-103E线垫层造设区域采场底柱爆破——再隔墙爆破——最后围岩爆破,段别为3-16段。

2.4 采场回采工艺

采场回采包括切采和矿房回采两部分,切采就是切割拉槽,放矿后形成空区,为矿房第一次回采提供补偿空间。

切采:切割槽的高必须贯通采场的高度,宽度一般为1.8~2.5m。常用形成切割槽的方法有很多,如浅眼切槽法、上向垂直平行中深孔拉槽法、上向扇形中深孔拉槽法、变异的“门”字型留矿法采后成槽法等。试验采场采用了两种切槽方法,东侧采用浅眼切槽法(类似普通浅孔留矿法),西侧用变异的“门”字型留矿法采后成槽法。

浅眼切槽法:在B-C采场东侧端部先掘一天井,切割立槽垂直走向布置,根据原先圈定的采场上下盘边界,切槽宽度1.5~1.8 m,长度8.5 m。以切割天井为最初自由面,由采场的中间向两边进行,作业工艺与普通浅孔留矿法回采工艺相似,材料消耗和采矿成本也与普通浅孔留矿法相近。

“门”字型留矿法采后成槽法:在136中段试验采场西侧101线西付至103线西付,V205与V206两矿脉与西切割立槽构成“门”字型结构,作为一整体采场统一设计、统一采准、回采、放矿,采后放完存窿矿石,横向部分即成西切割槽。

房采:切采工作的完成为矿房第一次自由空间爆破创造了条件,采场采用崩落法回采,第二次矿房崩矿属挤压爆破,在覆盖岩层下放矿,生产管理上要求更严,关键点是控制好补偿系数在20%左右。

影响房采的主要因素中深孔凿岩爆破参数,包括排距、孔底距、崩矿步距等,参数选取的好坏决定了大块率,从而影响出矿效率。因此左拔矿区首次使用中深孔爆破技术,对矿房凿岩爆破参数进行了优化试验,获取适合左拔工程地质条件的凿岩最佳参数,随后以最佳参数进行应用。

凿岩使用YGZ-90中深孔钻机(配TJ25钻架),在分层凿岩巷道内钻凿上向垂直扇形中深孔。孔径直径60 mm,排距 1.1~1.2 m,孔(底)距1.8~2.0 m,孔深控制在15 m以下。

装药爆破采用多孔粒状黏性铵油炸药,用BQF—100型风动装药器装药。

孔底敷设起爆弹,导爆索、导爆管双网路起爆。起爆弹在现场人工制作,用2#岩石乳化炸药卷药拆开装填。起爆顺序为长延时非电起爆雷管引爆,导爆索、导爆管传爆,导爆管雷管(毫秒管)起爆,按每排孔设不同段别。

通风与安检:采用两翼对角式通风,崩落法三个分层端部是崩落的矿石堆,新鲜风流从沿脉运输平巷、人行设备天井、分层凿岩巷道进入采场工作面,炮烟从矿石堆缝隙中排出,回流到上中段V211回风道,再排至回风井,由186中段的辅扇及236中段的主扇排至地表。通风后,在复产前应进行一次爆后全面专项安全检查工作,发现问题、及时处理,确认安全后方可恢复生产。

2.5 采场出矿

采场出矿及运输:采场采用了两种形式出矿,B-C段用有轨装矿机在装矿机道出矿,B-C段以西则采用电耙出矿。

崩落法出矿是在覆盖岩层下出矿,是一道关键工序。采场爆破属挤压爆破,挤压爆破可以充分利用炸药能量进一步粉碎矿石,使块度更小,提高放矿效率,降低生产成本。因此每次爆后都要求严格放矿,目的是松动爆后矿石堆,为下次挤压爆破提供补偿空间。若放矿太多,覆盖岩层下移过量,上中段水平安全不易保证,也容易引起出矿矿石贫化;若放矿太少,矿堆松动不到位,造成下次爆破补偿系数过低,过挤压,易出现悬顶现象,给生产增添安全隐患,也影响下次出矿效率。

2.6 地压管理

采场的开采方法是分段凿岩阶段崩落法,回采及放矿都是在厚度20 m以上的覆盖岩层下进行的,不存在采空区,采场挤压崩矿后,应力集中现象已释放,崩落矿堆支撑着上下盘围岩。采场地压主要呈现形式是矿块底部结构如电耙道、运输巷顶板下沉、片帮,覆盖岩层上部中段夹墙垮塌可能造成的冲击地压。因此加强采区地压现场监测是采区地压控制的一项现场重要工作。

地压现场监测手段则在采场围岩及矿柱岩石、巷道中布置应力计、地音仪、全站仪观测点、木滑尺、爆破测振仪点等,及时对采区地压进行监测,收集并分析数据,以指导采场安全生产。

2.7 主要技术经济指标

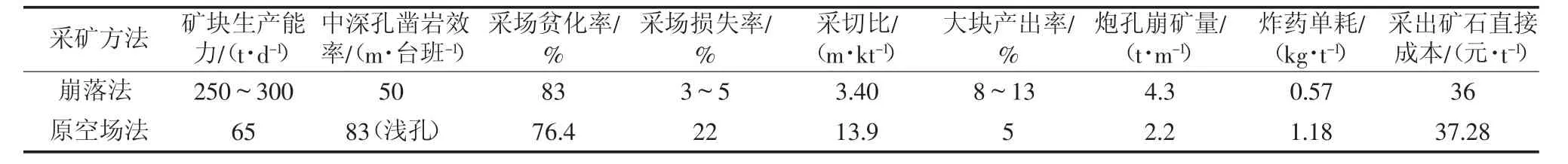

试验采场主要技术经济指标见表1。

表1 试验采场主要技术经济指标Tab.1 Main technical and economic indicators of test stope

3 主要技术措施与效果分析

3.1 覆盖垫层

崩落法完全不同于空场法与充填法,主要是靠崩落围岩和覆盖岩石来控制与管理地压的。一种是随采矿工作面推进,有计划崩落顶板或围岩,充填采空区以控制与管理采场地压;另一种是矿石与围岩同时崩落,或先造顶部覆盖层,矿石在覆盖岩石直接接触下放矿,以管理地压问题,覆盖岩层的形成对崩落法开采具有重要作用[3]。本采场采用的就是后者方法。

试验采场上部是多中段普通浅孔留矿法采后未充填遗留的复杂空区群,由空场法变更为崩落法,难度很大,技术关键是覆盖垫层的设计造设。为保证垫层质量,采取了分5段造设措施来完成,先A-B,CD,最后E段,实施效果良好,达到设计目标。

覆盖垫层是通过崩落186中段空场法采场夹墙和上下盘围岩来造设的,上部中段都是密集采空区。试验采场放矿,垫层会下移,若其上的剩余夹墙或上下盘围岩不能缓慢垮塌,补充垫层,空区越来越大,则夹墙随时存在大面积冒落甚至整体冒落的可能,进而引发冲击气浪,将对该区域人员设备通行造成极大安全隐患。若任其自由发展,影响区域将逐步扩大,极有可能造成各中段运输巷道、回风井、设备硐室破坏,安全影响因素增加,因此需加强塌陷区管理,采用相关安全技术,主动诱导控制上部中段岩体冒落、塌陷。为此,采取如下安全技术措施:

(1)封闭采空区:对所有通往存在塌陷可能性的采空区的巷道进行主动封堵。

(2)疏通泄压通道:对大采上部区域与中段回风巷道的联络道进行疏通,清理巷道沿途的障碍物并定期检查,保持泄压通道的畅通。

(3)确保留设安全垫层:崩落上部中段不稳定岩体,留设20 m以上厚度矿岩垫层,作为大采保护垫层。出矿过程中,通过出矿管理,始终保持采场上部区域保护垫层厚度。通过监测,若发现上部剩余夹墙未缓慢及时补充垫层,则采取在上下盘围岩中钻凿中深孔,进行强制爆破,补充垫层,消除空区,解除产生冲击地压的安全隐患。

3.2 切割拉槽

拉切割槽有多种方法,依据开采条件,选用了两种切槽方法,东侧采用浅眼切槽法,西侧用变异的“门”字型留矿法采后成槽。

浅眼切槽法,优点是作业工艺与普通浅孔留矿法回采工艺相似,操作简单,作业人员熟悉,缺点是成本稍高。

“门”字型留矿法采后成槽,优点是把相临矿脉的回采与切割槽的形成作为一整体采场,统一设计、统一采准、回采、放矿,放矿后成槽,效率高,成本低。但事后发现,长时间留放,在转角处由于应力集中,易垮塌,清理工作量大。

从技术、工艺管理、成本而言,两种切槽法各有优劣,总体上后者优于前者。在条件许可下,今后尽量采用“门”字型留矿法采后成槽,但要缩短暴露时间,切槽放矿与矿房第一次回采时间相匹配。

3.3 凿岩爆破参数

影响爆破效果的主要因素有岩性、炸药特性、补偿系数、中深孔凿岩爆破参数等,而凿岩爆破参数包括孔径、排距、孔底距、崩矿步距则是影响爆破质量的最重要因素[4]。参数选取的好坏决定了大块率,从而影响出矿效率[5]。据此,对采场采用上向扇形中深孔崩矿凿岩爆破参数进行了优化试验。共进行了五次中深孔崩矿爆破,其参数是孔径60 mm,排距1.0 m、1.1 m、1.2 m,孔底距1.8 m、2.0 m、2.2 m,崩矿步距3~7排,前两排采用加强排形式,三个分层设计不同试验参数。

现场试验表明,孔径60 mm,排距1.1 m,孔底距2.0 m综合最优,同时表明,在现有采幅条件下,同层7排以上炮孔同时起爆分段崩矿易出现悬顶现象,崩矿步距与采幅比控制在0.5~0.6以下为宜。为了防止采幅变小,炮孔应超出边界线0.5 m[6]。

在采场分层内如存在小溶洞,爆破时会改变最小抵抗线方向,应缩小加强排距或根据溶洞情况在适当位置采取增加炮孔的措施加以解决。

3.4 采场放矿

采场放矿有两种放矿形式,一种是中深孔挤压爆破后的松动放矿,另一种则为采完后的最终放矿。前者涉及回采循环的出矿环节,为下次崩矿提供补偿空间,爆后出矿量一般为崩矿量的20%~40%,具体根据矿石松散系数等因素来确定。试验时曾出现过出矿不均,有死角未松动,造成局部分层悬顶现象,爆破效果不佳,后采取重新拉槽措施加以解决。采场最终放矿依据放出椭球体理论均匀放矿,控制好每个斗川的放矿量。在覆盖岩层下放矿,如果放矿控制不当,容易造成很大的矿石损失和贫化[7]。当废石漏斗形成后,标志着纯矿石的回收已告结束,继续放矿只能得到贫化了的矿石,甚至废石。

4 结语

(1)通过崩落夹墙和围岩造设覆盖岩层,由空场法转崩落法成功应用在左拔矿区,为不可再生的国家资源得到充分利用奠定了良好的基础,对类似矿山也具有借鉴作用。

(2)影响挤压爆破效果的主要因素有补偿系数、中深孔凿岩爆破参数,包括排距、孔底距、崩矿步距等,参数选取的好坏影响矿石大块率及悬顶现象,从而影响出矿效率。

(3)确保安全覆盖岩层在20 m以上,作为大采保护垫层,出矿过程中,通过管理及地压监测,始终保持采场上部区域垫层厚度。通过监测,若发现上部剩余夹墙及围岩未及时崩踏补充垫层,则采取在上下盘围岩中钻凿中深孔,进行强制爆破,补充垫层,消除空区,解除产生冲击地压的安全隐患,此为安全生产的关键。