新工艺技术在齿轮加工中的应用解析

2019-10-20邓奕宋光辉

邓奕 宋光辉

摘要:随着制造技术的不断发展进步,机械加工制造已经越来越智能化、高效化,齿轮加工作为机械加工的一种,其加工的高效性也同样成为了新的发展趋势,同时齿轮加工中也积极融入了很多新的工艺方法,如新涂层技术。近几年,市场竞争剧烈,客户零件越来越大、产品质量要求越来越高,尤其是农用机械的传动齿轮,由于受到政策扶持,设备市场巨大,面对市场,如何提高产能,提升加工效率成为当前急需解决的问题,因此一些新机床和刀具被普遍使用。

关键词:新工艺技术;机械齿轮;应用

1 高效数控滚齿机在齿轮加工中的应用

滚齿在齿轮加工中占有较高的比列,其对外圆柱齿轮的加工有着高效率的促进作用,为进一步提升产能,在齿轮加工时使用高速滚齿非常重要。滚齿机通过数控控制系统、闭环补偿系统和伺服系统等功能保证滚齿的高速稳定性。而在机床整体设计过程中,为了保证其能够承受高速度切削力,避免产生爬行、震动等现象,着重提高了其滚刀头的驱动功率和整体的刚性,加工精度最高可达GB/10095.1-2001的6-6-7级。以国内某机床厂生产的数控滚齿机为例,通过电子齿轮箱,用展成法加工各种圆柱直齿、斜齿轮、双联齿等,其高效稳定性极其适用于汽车、摩托车等行业的大批量齿轮加工。

此种滚齿机的优势是:(1)操作简单。此滚齿机是八轴四联动,没有挂轮,进入系统直接可以控制伺服电动机进行分齿运动,而且还能够实现轴向多次循环、径向的变速,在数控面上输入参数以后,系统就会自动调节运行。(2)滚刀转速范围广。这种机床主轴一般采用电主轴,滚刀转速大,速度范围一般可以达到150-3000r/min,这是普通的滚齿机根本达不到的。(3)提高工作效率,与传统滚齿机不同,该设备还集成了倒棱去毛刺功能,实现工件一次装夹完成“粗滚倒棱一端面去毛刺一精滚”工的加工;(4)智能化程度高。数控滚齿机配有光栅尺,会根据出现的数据反馈自动调节滚刀补偿,实现了滚刀的科学利用。其次,在加工时,能在操作界面观察到滚刀的数据变化,还能够看到主轴的温度变化,可以更好的了解机床的状态。而且现在的机床实现了在线监测,机器进行加工时,可以通过监测系统实时监测运行的相关数据,对质量和数量都有一个透明的监测,实现了机械施工的可视化管理。

2 数控成形磨齿机在齿轮加工中的应用

齿轮前序加工多为刮削加工,其齿轮精度一般为8级。在对齿轮进行热处理的时候,会因为其直径和模数大而极易发生变形,影响齿轮的精度。后序加工多为蜗杆磨齿,而随着成形磨齿技术的越来越成熟,近年来成形磨齿机在很多领域逐步取代了展成磨齿机,尤其是大模数齿轮磨齿领域,几乎全部采用成形磨齿,成形砂轮磨齿机是一种适用于冶金、矿山、机车、船舶、化工、发电设备、军工、航空航天等重型机械传动中高精度齿轮精密加工机床。其加工原理为成形法磨削,即将砂轮轴截面截型修整为与齿轮齿槽相适应的截面,进行成型磨削加工。该机床动作及操作简单,具有加工精度、效率、可靠性及稳定性高,自动化操作程度高、 适用性强、加工对象种类多、齿轮修形灵活等特点,与传统的展成法相比,有着明显的不可替代的优势。对提高齿轮的加工精度,降低机械施工过程中产生的噪音有了很大的促进作用。

3 涂层技术在齿轮加工刀具中的应用

在齿轮的加工过程中,若直接提高切削的速度往往会导致滚刀迅速磨损,而齿轮加工的刀具材料一般是传统的高速钢,并不耐磨。所以,涂层技术的使用就变得十分重要。近年来,随着涂层技术发展飞速,使其在齿轮加工中的应用逐步获得业界认可,使用此技术,能够极大的减缓滚刀磨损,防止崩刃。通过使用涂层技术后,经过超微TiN涂层处理的滚齿刀寿命比没加涂层的提高了11%,且磨损量从0.3mm降到0.2mm,减少了每次修磨量,使修磨次数从原来的18次左右增加到25次左右,从而使齿轮加工单位的刀具成本大幅下降,TiN涂层滚刀寿命是无涂层的8-10倍,切削速度可提高30%,进给提高10%。通过以上数据表明,涂层技术的应用,极大的提高了加工效率、改善了加工精度、延长了刀具寿命同时降低了加工成本。

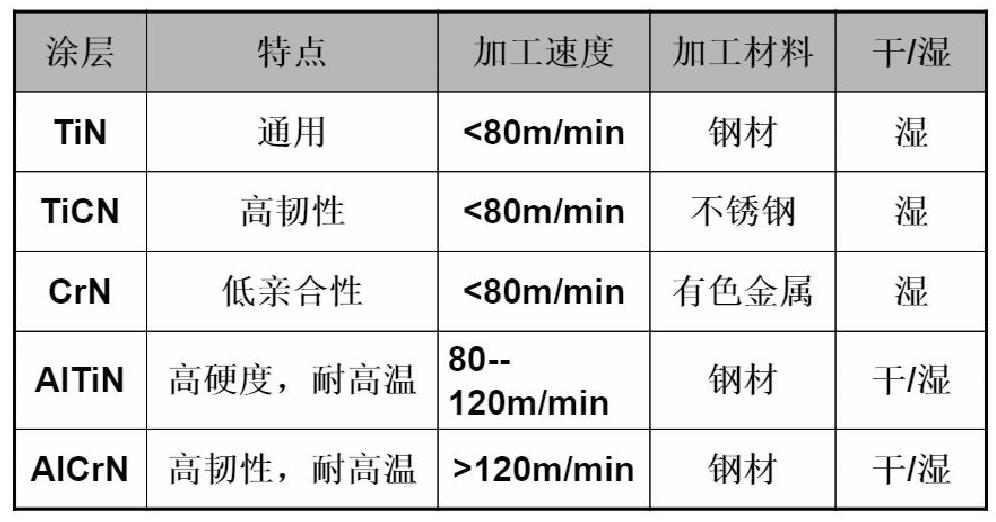

常见涂层材料及其特点:

4 倒角滚刀的应用

一直以来齿轮倒角的加工精度是困扰工程师们的难题,尤其是对于小模数的齿轮,后续需要剃齿或绗齿,倒角后的齿轮端面留有积屑瘤,造成后续的剃刀或绗磨轮的寿命降低。倒角滚刀的应用,解决了齿轮倒角加工精度差效率低的难题,同时也开创了应用滚削原理对齿轮倒角的先河。滚刀的加工精度最高可达IT6-7级,可取代原有的剃齿工艺,同时倒角加工效率比原工艺提高30%,而且省去了倒角机的投入,大大降低了生产成本和设备的投资。适用于汽车工业的小模数齿轮加工,又适用于风电、建筑、起重机、军工等行业大模数多齿数的齿轮。随着对齿轮精度的要求不断提高,倒角的质量及效率要求将逐渐成为重要的问题,倒角滚刀的应用既可提高产品质量,又可大幅度提高生产效率,同时降低加工成本。

5 车铣复合中心在齿轮加工中的应用

紧随我国科技飞速发展的步伐,车铣复合中心结合了铣削技术及车削技术,在齿轮制齿上实现了五轴联动,促进了车削、铣齿两道工序的完美结合,提高了切削的效率。在加工的过程中,齿轮转动的速度也明显提高了不少,不仅节约了时间,减少原材料的使用,还加强了资源的使用率,增强工作质量。

6 结语

总之,在当前环境下,机械行业的市场竞争越来越大,为客户提供质量好、效率高的工艺设备和工艺方法十分必要。故此,新型高效的机械加工设备的使用就显得尤为关键,机械制造业也在随着我国经济的快速发展不斷进步,在其发展的过程中,机械齿轮更承担着非常关键的职责。新兴的工艺技术在齿轮机加工中的应用,不仅减少了人工负担,提高机械设备的自动化,保障机械的持续运作,更提高了工作效率,保证了工作质量。

参考文献:

[1] 丁明春.高效切削在工程机械齿轮加工中的应用[J].科技创新与应用,2014(26).

(作者单位:沈阳精力传动设备有限公司)