基于自适应控制的气动伺服系统研究①

2019-10-20范昭君

范昭君

摘 要:本文针对气动伺服系统平台设计控制器,首先介绍了控制器的基本组成和工作原理,从输出反馈自适应控制器理论设计到仿真,再到算法的程序实现,最终实现了对实际的气动伺服系统的控制。从实验结果可以看出,在存在系统不确定因素及所给系统参考参数不准确等因素的条件下,输出反馈自适应控制基本上取得较好的控制和跟踪效果。

关键词:气动伺服系统 VB 输出反馈自适应控制 跟踪

中图分类号:TH13 文献标识码:A 文章编号:1674-098X(2019)05(b)-0060-03

气动伺服技术的应用很广泛,尤其是在机械系统中要求具有可编程的功能控制领域,以及没有机械变送装置的线性运动控制领域。农业、材料加工业、包装业、机器人、材料加工等领域都有用到气动伺服技术。该技术按照不同的转换元件可以分为两类:第一类是电—气比例伺服系统,第二类为电—气开关伺服系统[1]。本文采用的气动比例伺服系统,虽然价格昂贵,但是其控制精度高、响应速度快,具有很高的研究意义。

1 气动伺服系统构成及工作原理

1.1 气动伺服系统的组成

气动伺服系统是由气缸、气动伺服阀、负载、位置检测部分和计算机组成的[1],实物图如图1所示。

1.2 气动伺服系统的工作原理

气源的主要功能是提供压缩空气,压缩空气通过比例阀的控制进入一侧气缸,使一侧气缸的压力高于或等于另一侧,从而使负载在活塞的带动下完成要求的运动或保持静止状态[1,2]。气动伺服系统的工作原理图如图2所示。

2 输出反馈自适应控制器设计

气动位置伺服系统的被控对象,可近似成典型的四通阀控对称气动缸[3]。气动伺服系统如果以比例阀输入为整个系统的输入,以滑块位置为系统的输出。

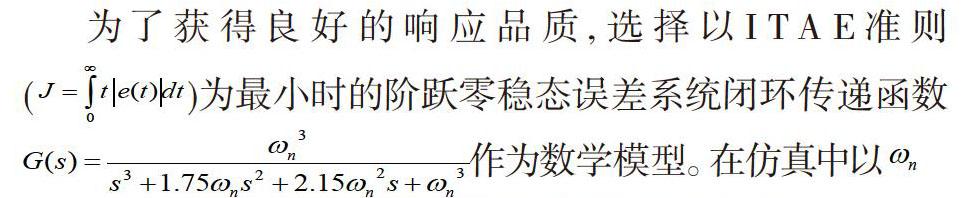

为了获得良好的响应品质,选择以ITAE准则 ()为最小时的阶跃零稳态误差系统闭环传递函数作为数学模型。在仿真中以

=8作为参考,结合所给原系统参考参数,最终选取系数不含小数的近似理想的参考模型为

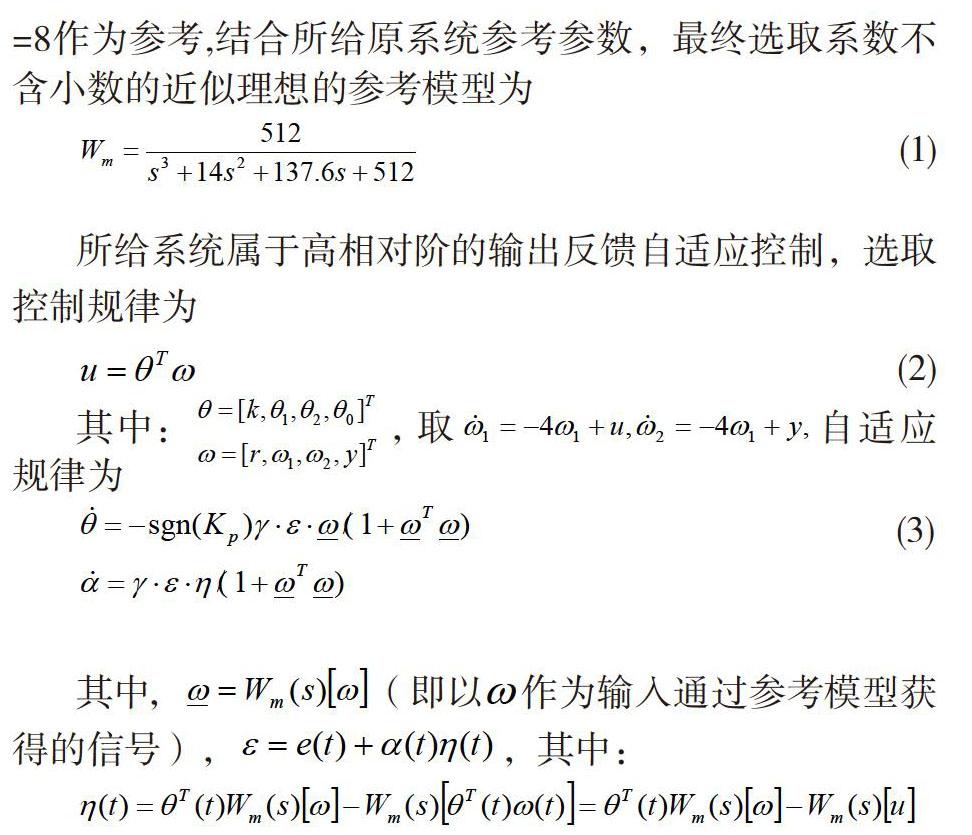

所给系统属于高相对阶的输出反馈自适应控制,选取控制规律为

其中:,取自适应规律为

其中,(即以作为输入通过参考模型获得的信号),,其中:

3 程序

3.1 VB程序

该实验中的采样时间设计为100ms,采用VB调用WINDOWS中断来实现精确定时。调用厂家所提供的板卡驱动程序的头文件和库文件来初始化硬件设备,通过调用D/A和A/D控制器的API函数将数据进行输入和采集。

API接口程序调用连接硬件设备:

DeviceID = 0 ' 当前被操作的PCI设备只有一个

hDevice = PCI2306_CreateDevice(DeviceID) '创建设备对象

A/D采样:

NumBack = PCI2306_ReadDevOneAD(hDevice, AdchanneL)

其中AdchanneL为A/D转换的通道,NumBack为返回的A/D采样值。

D/A輸出:

PCI2306_WriteDeviceProDA hDevice, Uo, DAChannel

其中DAChannel为输出通道选择,Uo为输出数据。

3.2 参考模型离散化程序

利用matlab对参考模型进行离散化,求出差分方程。代码如下:

t=0.1;

sys=tf(512,[1 14 137.6 512]);

dsys=c2d(sys,t,zoh)

求得输入输出间的的差分方程为:

y(k)-1.433y(k-1)+0.9258y(k-2)-0.2466y(k-3)=0.058292r(k-1)+0.15882r(k-2)+0.02889r(k-3) (4)

VB中积分运算是用导数乘以采样时间来实现的,并将自适应率作为外部可调参数。

4 仿真结果

系统的零点为2207,本文给出不同类型的信号来测试系统。在仿真中输入信号rin为红色线,参考模型输出ym为黑色线,对象输出y为蓝色线,控制量u为绿色线。

图3和图4表明在存在系统不确定因素及所给系统参考参数不准确等因素的条件下,输入选为阶跃信号或者是正弦信号,输出反馈自适应控制都取得了较好的控制和跟踪效果。

5 结语

本次气动伺服系统控制器设计实验,从控制器理论设计到仿真,再到算法的程序实现,最终实现了对实际的气动伺服系统的控制。从仿真结果可以看出,在存在系统不确定因素及所给系统参考参数不准确等因素的条件下,输出反馈自适应控制基本上取得较好的控制和跟踪效果。总结跟踪出现误差的原因主要包括两点:(1)气缸的零点确定不是很精确,也会影响采得的数据的准确性,从而影响辨识结果。(2)受到所给参数模型的准确性及其所采集数据的准确性,系统的不定因素,非线性,气压的稳定性,滑块的摩擦阻力等影响。

参考文献

[1] 林遂芳,郭会军,李强,等.基于LabVIEW的气动比例伺服系统模型辨识研究[J].实验技术与管理,2009,26(6):76-79.

[2] 胡学武.用观测器在位置系统闭环内实现状态反馈控制[J].苏州大学学报:工科版,2005(3):36-40.

[3] 方一鸣,李叶红,石胜利,等.液压伺服位置系统的神经网络backstepping控制[J].电机与控制学报,2014,18(6):108-115.

[4] 王波.电阻点焊气动伺服系统力/位置复合控制关键技术研究[D].北京理工大学,2015.