基于Finnie的船舶管系的磨粒腐蚀仿真模拟

2019-10-19陈玉兰

陈玉兰

摘 要:输送燃油,压缩空气,生活用水等管道流体中常混有固体污染物颗粒。固体颗粒的混入初期引发磨粒磨损,损伤金属表层防护层及其金属材料的变形、刮伤等,在后期更可能导致应力腐蚀,电化学腐蚀等腐蚀磨损,进一步恶化管路系统。本文通过对管道腐蚀情况进行仿真模拟获得其在不同模型下的90°弯管的腐蚀磨损率,可便于更有效经济的设计,同时也对磨粒腐蚀及其防护方式的正确性进行了验证。

关键词:船舶管系;Finnie模型;磨粒磨损;腐蚀磨损率

0 引言

船舶管路系统可分为动力管系与辅助管系。无论是何种管系,其过滤与滤清器的作用有限,难免造成硬质颗粒的混入,尤其是在滤器前段,颗粒物的混杂量更为可观。颗粒在流动中的惯性和湍流分散会使它们撞击管壁,对管壁的冲击使表面材料变形或剥离。除了对管道内表面造成损伤之外,固体污染物颗粒可能损坏管道内的耐腐蚀层或从内表面移除化学抑制剂,从而暴露管壁中可能更容易腐蚀的材料。

1 模型的准备

1.1 Finnie模型

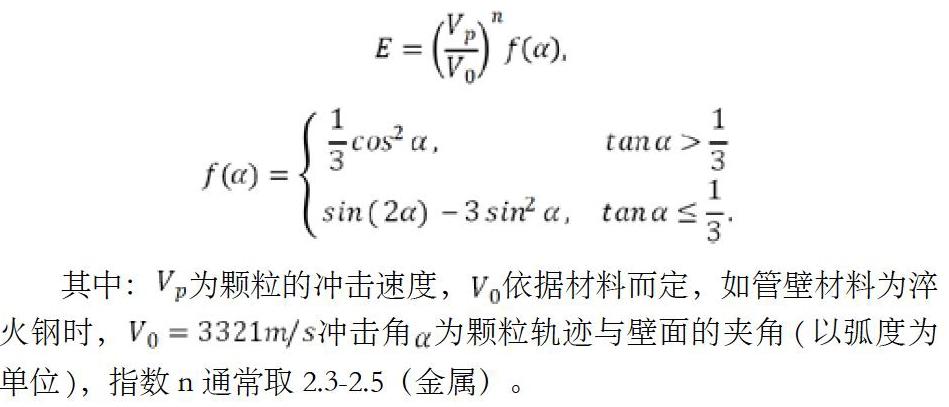

壁面由于颗粒的冲蚀效应造成的磨损是关于颗粒冲击、颗粒及壁面属性的复杂函数。对于大多数金属,冲蚀可认为是粒子冲击角及速度之间的函数,定义冲蚀速率为冲击到壁面上的颗粒动能的函数(n=2),其表示为[3-4]:

其中:为颗粒的冲击速度,依据材料而定,如管壁材料为淬火钢时,冲击角为颗粒轨迹与壁面的夹角(以弧度为单位),指数n通常取2.3-2.5(金属)。

2 基本假设

假设1:固体污染物颗粒的直径均相等,均为0.7mm。

假设2:由两个直的圆柱形管段组成,直线部分通过90°弯头连接。

假设3:xy平面是对称平面。

假设4:管系中流体为不可压缩的流体。

3 模型的仿真

CCS规定[1],货油管系及开式管系一般为III级管系,其滑油、燃油管系要求为设计壓力≤0.7MPa,设计温度≤60℃,有安全保护措施的管系一般为II级管系,滑油、燃油管系要求为设计压力≤1.6MPa,设计温度≤150℃。船舶管径的选择遵从:

其中D为管路内径,为管内流体质量流量,为流体流速,为流体密度。因此合适的管径,流速,流体之间的匹配,不仅影响到输送质量,也影响到初投资成本。

钢管90°弯头,取公称通径DN=50cm,壁厚t=7cm,弯曲半径为R=50cm,管路的速度为16m/s。管道还以0.6kg/h的速率输送固体颗粒。每个管段长50cm,直径20cm。固体颗粒由流体通过90°管弯头携带。模型根据管道直径,雷诺数,需要具有壁函数的湍流模型。本文选用相比于k-ε模型,对于涉及强流线曲率的流动更准确的k-ω模型[2]。其仿真效果如下图所示:

显然,固体颗粒只能在掠射角处撞击表面。管路弯头计算所得表面的腐蚀磨损率:在弯头表面掠射角出腐蚀磨损率最大,且越向外围,粒子的冲击作用越强,在管壁内部可能引起应力腐蚀与防护层剥落的问题。

因此,船舶管系的维护与保养关注点除截面面积突变处外,弯头处的损伤也不容忽视。如定期加入高品质清洁剂,定期更换与清洗滤器,加强对船舶管系弯头处的探伤,及时修复与更换等以免引起进一步的损伤,甚至引起泄漏事故。

参考文献:

[1]CB/Z 345-2008,船舶管系布置和安装工艺要求[S].中国:船舶行业标准(CB),2008-10-01.

[2]F.Menter,“Zonal Two Equation k-ω Turbulence Models for Aerodynamic Flows,”AIAA Paper #93-2906,24th Fluid Dynamics Conference,July 1993.

[3]Hutchings,I.M.,“Mechanical and metallurgical aspects of the erosion of metals”,Proc.Conf.on Corrosion-Erosion of Coal Conversion System Materials,NACE(1979)393.

[4]Dosanjh,S.,and Humphrey,J.A.C.,“The influence of turbulence C on erosion by a particle laden fluid jet,Wear”,V.102,1985,pp.309-330.