汽车充电机支架复合材料结构设计与分析

2019-10-19刘梁邱睿朱浩曹清林

刘梁 邱睿 朱浩 曹清林

摘 要:为了降低充电机支架的重量,采用18层碳纤维复合材料片材,设置为两组、铺层角度分别为90°、45°、0°、-45°、0°、90°、45°、0°、-45°,压制成型的支架结构替代原铝制件支架结构。分析了支架在颠簸、刹车、左急转弯、右急转弯、左急转弯及刹车联合五种工况下,支架的应力、应变,结果表明,碳纤维复合材料支架的应变在各工况下均比原铝制件小,最大减小达38.64%; 应力最大值在颠簸、左急转弯、右急转弯三种工况下均比原铝制件小,最大减小达40.87%; 在刹车以及左急转弯与刹车联合工况下,复合材料件的应力超过了原铝制件的应力,最大超过比值4.28%,但最大应力仍小于材料的极限强度。设计的碳纤维复合材料支架重量0.277Kg,与原铝制件相比,减重达27.49%。

关键词:碳纤维复合材料;充电机支架;应力;应变

轻量化是车辆设计的目标之一,零部件的轻量化是达到整车减重的关键。一般有两种方法实现汽车零件的轻量化,一是零件结构的优化,二是采用较轻的材料。

无论是原先采用的金属材料还是替代金属材料采用的较轻的材料,零件结构的优化一直是重要的研究内容。汽车电瓶箱支架、发动机底护板以及发动机罩板等,采用拓扑形貌联合优化的方式对其进行结构优化设计[1-4],或采用自由尺寸优化方法对蓄电池壳体和驱动桥壳进行零件结构优化设计[5-6],均可以降低零件重量。

采用轻质材料是实现汽车零件轻量化的重要手段之一,又分为金属基和非金属基两大类,金属基材料如铝合金[7]、镁合金[8]等,非金属基材料如塑料、纤维复合材料等。目前,纤维复合材料在汽车零件轻量化应用中起着重要作用。采用碳纤维和玻璃纤维编织而成的混杂纤维复合材料替代汽车顶盖中横梁的原钢制材料件[9],不仅满足力学性能要求,而且实现了零件的轻量化。采用玻璃纤维增强聚丙烯材料制作汽车底护板[10],碳纤维复合材料电池箱等零件[11],均有利于车身整体的轻量化。

本研究的轻量化设计对象为充电机支架,原采用的是铝质材料,现考虑采用碳纤维复合材料替代,以减轻其重量。

1 充电机支架结构及装配关系

图1(a)所示是某汽车充电机支架安装在汽车中的结构,其中,1和4是横梁,2是充电机支架,3是充电机,5是螺栓。充电机支架2与横梁1、4通过点焊连接,充电机3由螺栓5连接固定在支架2中。

在已有的结构中,充电机支架2是铝合金材料,厚度2mm,重量0.382Kg,图1(b)所示为铝合金充电机支架结构,有两侧面、底面及侧边和折弯处,整体呈“U”字形结构。

2 复合材料结构支架

为了实现轻量化目的,采用碳纤维复合材料替代原充电机支架金属材料。由于支架中安放充电机,实际使用情况表明,2mm厚金属材料支架一般不会发生强度失效,只有可能会发生刚度失效,因此,用碳纤维复合材料替代原有金属材料结构时,按照等刚度要求设计,即在同种工况下,所设计的复合材料充电机支架的刚度同等于或优于金属材料支架刚度。

现选用0.15mm厚连续碳纤维热固性复合材料片材为原料,材料属性编号为Mat8,经试算,18层原料板压制成型后厚度为2.7mm左右时,可以实现原有金属材料结构的刚度和强度。图2(a)是铺层方式,铺层角度90°、45°、0°、-45°,并以90°、45°、0°、-45°、0°、90°、45°、0°、-45°为一组,依次铺放18层,即[90/45/0/-45/0/90/45/0/-45]S。

图2(b)是设计出的碳纤维材料支架三维结构,由于采用连续碳纤维材料,为了减少切断纤维,避免影响其连续性,支架整体结构上除了必要的螺栓孔以及线束孔,没有设计其它减重空隙(孔)。由于是碳纤维复合材料结构件,与其它金属件之间无法采用点焊方式连接,因此,在支架的侧面上设计了六个螺栓通孔,采用螺栓连接的方式与横梁1、4相连接,使得充电机支架能够保持固定的位置。另外,在一个侧面上设计了两个线束孔,底面上四个螺栓通孔,连接充电机。

3 有限元模型及工况

3.1 有限元模型

为了对支架进行仿真分析,需先建立其有限元模型,再进行各工况下的仿真分析,得到不同材料支架在不同工况下的应力和应变。

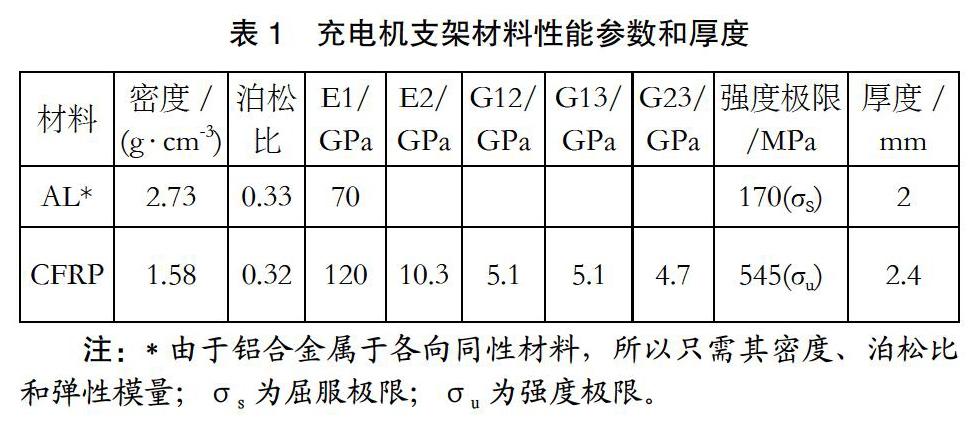

充电机支架结构为薄壁,并可近似为等厚零件,可以利用壳单元來替代实体进行分析。首先将图1(b)和图2(b)所示零件模型转换成IGS格式文件,导入Hypermesh软件,对实体抽取中面,得到片体,再对片体进行网格划分,图3为两种材料支架进行网格划分后的有限元模型,铝制件的网格数及节点数分别为4142个和4051个,碳纤维复合材料制件的网格数和节点数分别为3633个和3813个。为了更好地模拟边界条件,采用RBE2刚性单元来模拟充电机支架与其它部件之间的螺栓连接关系,材料属性以及支架厚度如表1所示。

3.2 载荷工况

设充电机重量均匀分布于支架底面,利用Hypermesh软件求取支架的质心S点的位置,用RBE3建立质点S与支架底面上任意一个节点Pi之间的柔性连接,如图4所示,这样在分析各个工况情况下的支架受力,只需要在其底面质心S点上施加外载荷。

选取汽车在道路上行驶可能遇到的五种工况,即颠簸、刹车、左急转弯、右急转弯、左急转弯及刹车联合,通过这些工况来分析充电机支架的静态特性。在图4中,以支架质心S点为坐标原点O,建立坐标系xyz-O。五种工况情况下施加载荷作用点为S点,根据工况不同,确定沿x、y、z施加载荷的方向和大小,具体如表2所示,载荷大小为充电机重量的倍数,正、负号表示施加载荷的方向。图4所示为充电机支架刹车载荷工况情况下,施加的载荷Fy和Fz。

4 有限元分析

4.1 颠簸工况

该工况模拟汽车在道路上行驶时,发生颠簸引起车身在垂直方向上的振动变形。在颠簸工况下,设充电机支架承受充电机四倍重量載荷,即,Fz—Z方向载荷,m—充电机质量5.2kg,g=9.8N/m2。支架上与其它部件连接的四个螺栓孔施加固定约束,在质心S点、Z方向上施加载荷-203.84N,得到金属材质与复合材料充电机支架的应力、应变云图如图5所示。

由图5,两种材料情况下最大应变区域在支架底面的两侧边中间对称位置,最大应力集中分布在支架的折弯处。铝制件和碳纤维复合材料支架的最大应力分别为32.35和19.55MPa,均未超过各自材料的强度极限(表1),且后者比前者最大应力降低了39.57%。铝制件和碳纤维复合材料支架的最大应变位移分别为0.5698和0.4243mm,后者比前者最大应变值降低了25.54%。由于复合材料支架的最大应力没有超过材料的强度极限,且其最大应力和最大应变都小于原先铝制件的最大应力和最大应变,说明复合材料支架满足颠簸工况设计要求。

4.2刹车工况

该工况模拟汽车在道路上行驶时,前方发生紧急情况导致汽车紧急制动而引起的车身结构件变形。在刹车工况下,充电机支架主要承受两个方向的载荷,即—Y方向载荷。支架上与其他部件连接的四个螺栓孔施加固定约束,在质点S点、Z方向上施加重力载荷-50.96N,Y方向上施加制动载荷-50.96N,得到金属材质与复合材料充电机支架的应力、应变云图如图6所示。

由图6,金属与复合材料的最大应变区域都在支架底面的两侧边靠近螺栓孔处,最大应力在支架与横梁的螺栓连接孔处,且在支架折弯处有应力集中。铝制件与碳纤维复合材料制件的最大应力分别为32.92和33.84MPa,两者都未超过材料的强度极限,后者比前者最大应力值增加了2.79%。铝制件与碳纤维复合材料支架的最大应变位移分别为0.2193和0.2019mm,后者比前者最大应变位移降低了7.93%。由于复合材料支架的最大应力小于材料的强度极限,且最大应变小于原铝制件支架的最大应变,满足等刚度设计要求,说明复合材料支架满足刹车工况设计要求。

4.3 向左急转弯工况

该工况主要是模拟汽车在道路上行驶时,前方发生紧急情况导致汽车向左急转弯而引起的车身结构件变形。在左急转弯工况下,充电机支架需要承受两个方向的载荷,即—X方向载荷。支架上与其他部件连接的四个螺栓孔施加固定约束,在质心S点的Z方向上施加重力载荷-50.96N,X方向上施加转弯载荷-50.96N,得到的金属材质与复合材料的充电机支架的应力、应变云图如图7所示。

由图7,金属材质与复合材料的充电机支架最大应变区域集中在支架底面的侧边中间位置处,而最大应力集中分布在支架底面侧边螺栓孔以及折弯处。铝制件支架与碳纤维复合材料支架的最大应力分别为12.02和7.109MPa,均未超过材料的强度极限,且后者比前者最大应力值降低了40.87%。铝制件支架与碳纤维复合材料支架的最大应变位移为分别为0.2179和0.1337mm,后者比前者最大应变位移降低了38.64%。由于复合材料支架的最大应力没有超过材料的强度极限,且其最大应变位移小于原铝制件的最大应变值,说明该复合材料支架完全满足左急转弯工况设计要求。

4.4 向右急转弯工况

该工况主要是模拟汽车在道路上行驶时,前方发生紧急情况导致汽车向右急转弯而引起的车身结构件变形。在右急转弯工况下,充电机支架需要承受两个方向的载荷,即。支架上与其他部件连接的四个螺栓孔施加固定约束,在质心S点的Z方向上施加重力载荷-50.96N,X方向上施加转弯载荷50.96N,得到金属材质与复合材料的充电机支架的应力、应变云图如图8所示。

由图8,铝制件与碳纤维复合材料制件的最大应变区域都集中在支架底面的侧边中间位置处,而应力集中分布在支架底面侧边螺栓孔以及折弯处。铝制件与碳纤维复合材料制件的最大应力分别为12.12和7.477MPa,两者都没有超过材料的强度极限,且后者比前者在最大应力值上降低了38.31%;铝制件与碳纤维复合材料制件的最大应变位移分别为0.2178和0.1345MPa,后者比前者最大应变位移降低了38.25%。由于复合材料支架的最大应力未超过材料的强度极限,且其最大应变位移小于原铝制件的最大应变值,说明该复合材料支架完全满足向右急转弯工况设计要求。

4.5 向左急转弯和刹车联合工况

该工况主要是模拟汽车在道路上行驶时,前方发生紧急情况导致汽车向左急转弯并刹车而引起的车身结构件变形。在此工况下,充电机支架需要承受三个方向的载荷,即。支架上与其他部件连接的四个螺栓孔施加固定约束,在质心S点的Z方向上施加重力载荷-101.92N,X方向上施加转弯载荷-50.96N ,Y方向上施加转弯载荷-50.96N。得到的金属材质与复合材料的充电机支架的应力、应变云图如图9所示。

由图9,两种材料制件的最大应变区域都集中在支架底面的侧边中间位置,而最大应力集中分布在支架与横梁螺栓连接处,且在折弯处也有应力集中。铝制件和碳纤维复合材料制件的最大应力分别为34.35和35.82MPa,两者都没有超过材料的强度极限,但后者比前者最大应力值增加了4.28%;铝制件和碳纤维复合材料制件的最大应变位移分别为0.3897和0.2834MPa,后者比前者最大应变位移上降低了27.28%。由于复合材料支架的最大应力远小于材料的强度极限,且其最大应变位移小于原铝制件的最大应变值,说明该复合材料支架完全满足该工况的设计要求。

五种工况情况下,铝制件与碳纤维复合材料件支架的应力与应变值分别如表3和表4所示,复合材料件支架的应变在各工况下均比原铝制件小,在刹车以及左急转弯与刹车联合工况下,复合材料件的应力超过了原铝制件的应力,但最大应力仍小于材料的极限强度。

上述设计的碳纤维复合材料件质量0.277Kg,与铝制件相比,减重效果达27.49%。

5 结语

通过碳纤维复合材料替代原铝制件充电机支架金属材料,在满足设计要求的前提下,充电机支架的重量从原先的0.382Kg减少到0.277Kg,减重效果为27.49%,体现了复合材料比强度大,比模量高的特点。

通过建立的充电机支架有限元模型,进行了颠簸、刹车、左急转弯、右急转弯、左急转弯和刹车联合五种工况的静力学分析。由各工况下的应力应变云图,碳纤维复合材料支架的应变最大值在各工况下均比原铝制件小,最大减小达38.64%,应力最大值在颠簸、左急转弯、右急转弯三种工况下均比原铝制件小,最大减小达40.87%,但在刹车以及左急转弯与刹车联合工况下,复合材料件的最大应力超过了原铝制件的最大应力,超过值最大达4.28%,但最大应力仍小于材料的极限强度,满足设计要求。

參考文献:

[1]周利,王淼,陆豪,鲁晓虎.基于Optistruct的某电瓶箱支架优化设计[J].汽车实用技术,2018(18):155-158.

[2]刘迪辉,谢新艳.汽车发动机底护板复合材料优化设计研究[J].计算机仿真,2017(12):149-152.

[3]季学荣,丁晓红.基于拓扑和形貌优化的汽车发动机罩板设计[J].机械设计与研究,2011,27(01):35-38.

[4]石琴,卢利平.基于有限元分析的发动机罩拓扑优化设计[J].机械设计与制造,2009(06):31-33.

[5]胡仁祥,周金宇.碳纤复合材料汽车蓄电池壳体优化设计[J].机械设计与制造,2017(12):229-233.

[6]宋晓飞,林荣会,李帅朝等.基于Optistruct的驱动桥壳轻量化设计[J].机械传动,2019,43(04):83-88.

[7]谢晖,李全.铝合金材料发动机罩内罩板优化设计研究[J].机械工程与自动化,2015(02):42-44.

[8]高云凯,林典,余海燕,邵力行.镁合金在座椅骨架轻量化设计中的应用[J].同济大学学报,2009,37(07):938-942.

[9]段瑛涛,张肖肖,王志文等.编织复合材料顶盖中横梁结构设计及性能验证[J].汽车工艺与材料,2019(01):51-55.

[10]胡章平,杨旭静,袁振松,郑娟.LGFRPP轿车底护板模压成型工艺研究[J].工程塑料应用,2015,43(08):51-55.

[11]汪佳农,赵晓昱.碳纤维环氧树脂复合材料电池箱的轻量化研究[J].玻璃钢/复合材料,2016(12):99-102.

作者简介:刘梁(1995-),男,江苏人,硕士,主要研究方向:装备轻量化设计与制造。