异形混凝土模板的探索与研究

2019-10-19员浩阳

员浩阳

摘 要 本文基于对舟山某项目双网壳混凝土结构模板提出两种解决方案。一种是基于传统钣金项目结构研究形成的异形钢模板;另一种是基于泡沫CNC加工研究形成的泡沫模、聚脲、木模相结合的复合模板。

关键词 清水混凝土;异形模板;钢模;泡沫CNC加工;聚脲

背景

清水混凝土的诞生,使异形混凝土结构建筑物层出不穷,促使建筑结构形式的多元化发展。因其外形质量高,成型效果好,满足表面装饰效果。实现了建筑、结构、装饰一体化的设计思路。近几年,在建筑中被大量应用和推广,如:美国花篮步行桥,伦敦奥运会水上中心等。对于这类外形曲面复杂的建筑物,传统的混凝土木模板已无法满足要求,亟须研究开发适用于异形混凝土的新型模板。建筑结构一般体量大,对模板的需求量也相当庞大,此类模板市场前景广阔。

1舟山某项目双层网壳混凝土结构概况

该项目双层网壳混凝土结构部分高约24.2m,底部直径约60m,整体混凝土强度为C40。由24组内外网格单元组成,内外每一组包含9个菱形网格,包含8个完整网格和首段半网格,且最顶部5个网格范围混凝土结构内外重合,共计336个菱形网格。大小不一,网格斜柱尺寸最大为2069mm×947mm,柱截面尺寸随高度不断变小。网眼边缘为复杂双曲面。模板定位复杂,精度要求高,无法采用常规模板体系施工。

2异形钢模板

异形钢模壁板由面板和型面钢架组成[1]。面板材质为3mm厚Q235B碳钢,型面钢架为8*80钢板。此壁板形式优点在于3mm厚钢板既便于双曲面成型,又具有良好的刚度性能。型面钢架可以做到数据的三维截取、板材的激光下料,保证了钢模整体组装精度。

型面钢架和面板通过间断焊接,每间距200mm,保证有焊接长度100mm的饱满焊缝。壁板独立分块,分块时要考虑便于脱模。此种连接方式的壁板表面焊接变形微小,结构稳定,后期局部矫形方便。

2.1 钢模板模型建立

(1)型面获取。根据施工方案设计要求,外网壳外侧需使用钢模板,因此需从设计模型获取对应部位型面数据,以此进行钢模板深化设计。

(2)钢模分块处理。由于钢模面积较大,考虑到厂内制作、组装、运输以及现场安装等因素,需要对钢模进行分块。除上述因素外,钢模分块还需考虑要便于分模,即在混凝土浇筑完成凝固以后,钢模便于取下。钢模分块形式如图所示。

(3)型面钢架深化设计。钢模采用80mm×8mm不锈钢型面钢架进行模板加固连接,板条密度为竖向间隔500mm,横向间隔500mm。经强度计算以及样件试装,该钢架布置竖向间隔200mm,横向间隔500mm,才能达到满足浇筑强度要求,防止浇筑过程中爆模。

(4)钢模连接件要求。钢模块与块之间的连接件应安全可靠,强度满足要求。安装拆卸方便,节约施工时间。互换性、通用性强,满足模板各处节点连接。周转性强、耐腐蚀,便于重复利用。结构简单,制作成本低廉。

2.2 材料选择

Q235B有一定的伸长率、强度,良好的韧性和铸造性,易于冲压和焊接。作为周转使用次数较少的异形钢模材质既经济,又便捷。

2.4 钢模稳定性计算

由于网壳实际双曲形状复杂,计算分析是个庞大工程。对计算分析模型进行简化,简化其曲面形状为矩形筒。简化后的壁板称之为典型壁板。典型壁板单元计算书如下:

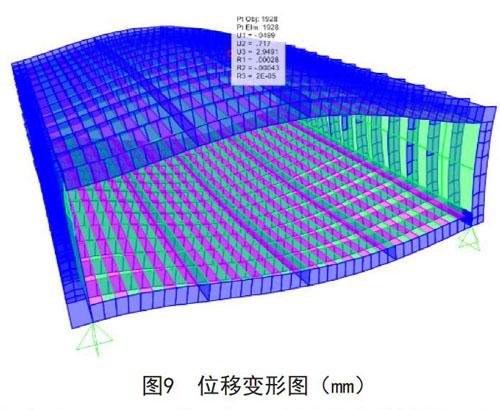

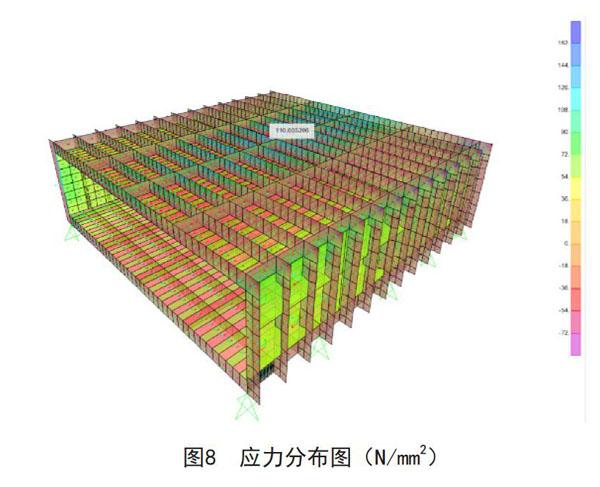

概况:利用有限元软件SAP2000建立有限元模型,分析浇筑混凝土荷载作用下壁板及加劲板应力分布,位移值,验证壁板及加劲板是否满足规范要求[3]。模型选取矩形管为分析模型,支撑支座间距为500mm。分析模型如下图所示:

模型钢模板构造及计算说明:壁板采用3.0mmQ235B钢板,按面单元薄壳设置,加劲钢板规格-80×8,水平向间距200mm均布设置,竖向间距500mm均布设置,加劲板按面单元计算。加劲板间焊接连接,壁板与加劲板间断焊连接,壁板拼接满焊连接。壁板封边处与加劲板全焊连接或采用折边方式与加劲板叠合后共同拴接。壁板与加劲板交界线分割面截面,面与面自动边束缚,面单元自动网格剖分。计算板单元2.0米×2.0米。

浇筑混凝土荷载及混凝土自重荷载按活荷载考虑,最大70kN/m2,所有面荷载均局部坐标轴朝向矩形管外侧。

最大应力162N/mm2,小于材料强度设计值,应力最大处分布于上表面跨中加劲板处及支座处壁板上,壁板最大变形为3.0mm,约为跨度的1/666。

通过对样件受力的计算模拟,计算模型基本满足浇筑荷载的要求。钢模结构安全可靠。

2.5 钢模板加工

(1)模板加工:钢模加工过程由软件程序输出型面数据至机床,采用无模成型技术完成模板型面制作。细节部位由人工钣金工艺完成,有效地保证型面线条流畅、美观。

(2)型面钢架加工:通过三维软件将板条设计模型数据逐层导入CAD获得1∶1样条控制曲线,把所需切割的型面板条数据输入数控激光切割机,得到样条控制曲线所对应的型面板条,通过数控激光切割机对型面钢架进行加工。

(3)精度保证措施:为保证精度和防止变形,型面板条组装制作胎架,然后根据卡槽和编号对型面钢架进行组装。单元块内纵横相交的型面钢架在相交处各断开一半,虎口互卡,然后虎口处焊接固定。

2.6 鋼模板的分块及变形预控

为防止浇筑过程中钢模受到混凝土冲击或由于混凝土自重产生模板变形、炸模情况发生,因此需要在钢模分块拼缝较多、较为薄弱之处局部进行龙骨加固。增强整个钢模的稳定性。

2.7 钢模板面层处理

钢模要求周转使用,内外侧均需防锈处理。钢模内部型面缺陷需刮腻子整平,为便于脱模,钢模内腔需涂刷脱模剂。整个面层处理顺序为:防锈漆→腻子→脱模剂。

最终混凝土浇筑后效果良好,混凝土样件线条清晰、顺畅,表面光滑、平整。

3泡沫模与木模相组合的复合模板

聚苯乙烯泡沫(Expanded Polystyrene简称EPS)是一种轻型高分子聚合物。它是采用聚苯乙烯树脂加入发泡剂,同时加热进行软化,产生气体,形成一种硬质闭孔结构的泡沫塑料。EPS在工程项目中常作为一种超轻质的路基填料,控制桥头段的不均匀沉降。也是艺术工程常用的一种模型放样材料。

泡沫模与木模相组合的复合模板结构形式为:上、下两层面为弧形木模板,中间混凝土空洞的部分为泡沫模型。

3.1 泡沫模型设计

根据已知的混凝土模型,对混凝土模型求反模,需要创建混凝土网壳的上、下弧形底面,在做出混凝土空洞部分的模型,进而得出对应要做的泡沫模型。

3.2 泡沫CNC加工与组装

采用五轴数控加工中心加工实物泡沫模型,对复杂曲面的成形质量和准确度控制提供必要的基础条件。

3.3 表面聚脲硬化

泡沫模型局部抗压性能差,需表面硬化。表面硬化后可作为混凝土浇筑模板。采用聚脲作为表面硬化材料。

根据项目需要,采用芳香族泡沫防护聚脲。其特点是:绿色环保;抗撞击、抗撕裂性强;不易破损、不怕潮;耐老化性能好,无接缝;固化快;施工方便,喷涂一次成膜。

(1)施工环境要求。为了达到最佳的涂层效果现场要求通风,环境温度不能低于10℃,基材温度高出露点5℃,空气湿度小于80%。

(2)基材表面处理。a.清理:用无油、无水的压缩空气清扫的基材表面灰尘等污物,将影响聚脲施工的杂物垃圾清理干净。b. 基材表面要求:无油渍、无污染、无细小泡沫。

(3)刮涂腻子。刮涂腻子,以封闭基材表面的沙眼、微孔。

(4)配料。聚脲配料分A、B料。配料前先将B料用电动搅拌机搅拌均匀。然后将聚脲A、B组份按重量2∶1混合,用电动搅拌机搅,配料量以能够在25分钟内刮涂完为宜,即操作时间为25分钟,表干时间为少于3小时。

(5)刮涂。①用毛刷或刮板在基材表面面上进行第一遍刮涂。② 第二遍涂刮间隔以第一遍表干不粘手为准,表干时间一般为3~8小时(表干时间受环境温度影响,但不要超过24小时),以避免第一遍不干造成的鼓泡。涂刮厚度0.5mm左右,用十字交叉法反复用力刮涂,以便赶出搅拌时混入的空气,避免涂层间小气泡的产生。③用同样的方法进行三、四遍的涂刮,直至达到要求厚度。

(6)修补。涂刮不用力会造成鼓泡。将鼓泡、分层(或其他缺陷)的地方铲出聚脲层,打磨后重新涂刮。整个涂刮过程一定要用十字交叉法反复用力刮涂,以避免缺陷产生。

3.5 泡沫模型安装与混凝土浇筑

泡沫模型安装于已搭设好的弧形木板上,通过对拉螺杆起到加固泡沫模型的作用。泡沫模型与弧形木板结合面若出现局部缝隙,应在缝隙处做填充剂填平缝隙。

4结束语

钢模板制作单价高,工序简单,可用于多次周转使用;泡沫模板制作单价低,工序复杂、使用一次后即报废,无法重复使用。因此,对于不同类型的异形混凝土项目,这两种模板各有优势。可根据不同情形选择使用。

参考文献

[1] GB/T50214-2013.组合钢模板技术规范[S].北京:中國计划出版社,2013.

[2] 雷映平,周光,周小渝.高效水溶性混凝土模板脱模剂的研究[J].混凝土,2002,(9):40-41.

[3] 陈建奎.混凝土外加剂的原理与应用[M].北京:中国计划出版社,1997:4.