反井钻机在高瓦斯隧道竖井施工中的应用研究

2019-10-19王建春

王建春

摘 要:以蒙华铁路高瓦斯隧道集义隧道为研究对象,探究反井钻机在隧道4条永久通風竖井中的应用。导向孔施工采用潜孔锤技术的SPS1000水文水井钻机,辅以KXP-2D型测斜仪边钻边测,扩孔施工完成后进行锚喷支护。结果表明:(1)采用反井钻机施工,成井质量好,不存在超欠挖现象,竖井偏斜率极小,4号竖井偏斜率仅为0.2%;(2)成井速度快,2号竖井扩孔最快日进尺27m,成为我国目前使用反井钻机采用反井法施工一次成井最深的竖井工程;(3)占用场地少、设备布置灵活、环境友好,安全系数高,表明反井钻机在隧道工程以及其他类似工程施工应用具有极高的优越性和先进性。研究结果可为类似隧道竖井工程施工提供借鉴。

关键词:反井钻机 高瓦斯隧道 蒙华铁路 集义隧道 竖井施工

中图分类号:U45 文献标识码:A 文章编号:1674-098X(2019)05(a)-0054-03

1 工程概况

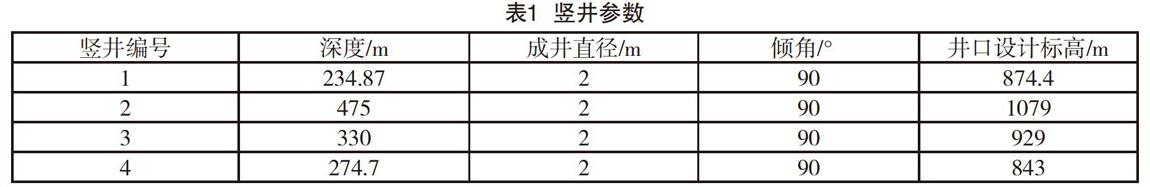

新建蒙西至华中地区铁路煤运通道MHTJ-10标集义隧道为高瓦斯隧道,全长15417m,为单洞双线电化铁路,设计时速120km/h。隧道竖井区地层主要为坡积(Q3dl)砂质新黄土、上更新统风积(Q3eol)砂质新黄土及冲洪积(Q3al+pl)细圆砾土。隧址区地下水主要为第四季潜水及基岩裂隙水。布置4条永久通风竖井,竖井参数见表1。通风竖井位于隧道右侧,距离线路右线中心线10~16m,井底通过横通道与正洞连接。竖井成孔直径2.23m,井壁支护后内净空直径2m。4座通风竖井井深分别为235m、475m、330m、275m。竖井区域表层覆盖10~25m厚砂质新黄土,下部围岩以砂岩为主,局部夹泥岩。井口黄土段采用人工挖孔后,施作混凝土井壁,壁厚350mm,然后回填C20混凝土。基岩段井壁采用锚网喷支护,壁厚120mm。

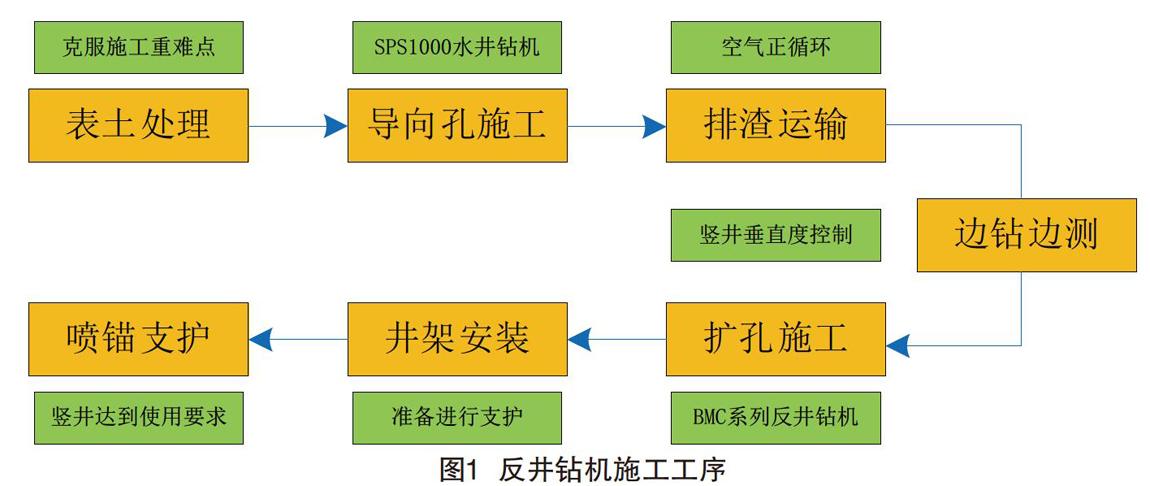

2 反井钻机施工工序

集义隧道地质条件复杂,竖井施工场地面积小、环保要求高、施工组织难度大,为安全、快速、高质量地完成竖井施工,克服上述施工重难点,保证隧道正常掘进,采用反井钻机施工。为最大限度缩短工期,同时克服竖井区域内严重缺水问题,对表土进行处理后,采用潜孔锤技术的SPS1000水文水井钻机进行导向孔施工,基于空气正循环原理进行排渣,选用KXP-2D型测斜仪边钻边测以控制竖井垂直度。选用BMC系列反井钻机进行扩孔施工,掉落的岩渣从隧道内由铲车装运;扩孔施工完成后,在地面安装井架进行锚网喷初期支护,达到最终使用要求。反井钻机施工工序如下图1所示。表土处理过程中人工挖孔护壁施工示意图及效果图见图2。

3 反井钻机技术组成

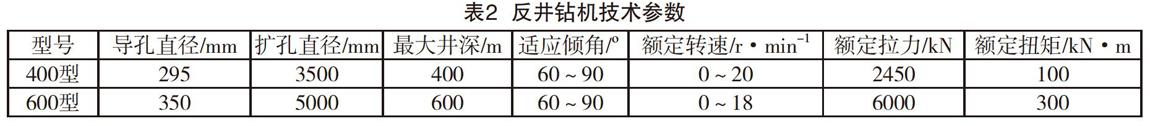

BMC系列反井钻机主要针对煤矿中硬岩层条件,钻凿最大直径5.0m、深度600 m的立井和斜井,经改造后可适应隧道类岩石条件的施工和钻凿。根据集义隧道4口竖井的具体情况,选择400型施工1号、4号竖井,600型施工2号、3号竖井。反井钻机的技术组成见图3,技术参数见表2。

4 导孔钻进

钻具采用“钻头~冲正器~178钻铤~扶正器~159钻铤~120钻铤~89钻杆”的组合,钻速控制在20~40r/min。为了保证排渣顺畅及孔底清沽,施工中应保持风量为30m3/min。根据钻进速度及返渣颗粒大小及时调整钻速和风量,随着深度的增加和地质条件的变化,钻压和钻速可适当调整。导孔在钻进过程中,使用测斜仪进行偏斜测量,根据返渣岩石的具体情况布置测点,一般为20~40m范围内布置一个测点。最终测定先施工的1号竖井偏斜率1%,根据对岩层情况的掌握调整钻进参数,随后施工的4号竖井偏斜率仅为0.2%,最深的2号竖井偏斜率为0.6%,完全满足竖井的使用要求。导孔偏斜率受到地质条件、钻机机具及施工操作水平的影响。钻机安装不稳固、钻机轴线不垂直、使用弯曲的钻杆,钻进速度过快、钻压过大,钻进遇到强风化岩、松散堆积层和破碎带等情况时极易发生偏斜。要控制导孔不发生较大偏斜,钻机安装必须稳固、水平,采用垂直的钻杆、增加粗径钻杆的长度,采用钻杆扶正器。每钻进完一根钻杆,应上提钻具0.3~0.5m进行吹风保持孔底清洁。遇到破碎带、较大裂隙或孔内有塌孔掉块等情况时,应立即提动钻具,上下反复串洞,强行吹风冲击,必须将掉块挤碎冲出孔外,并减小钻压。

根据对集义隧道通风竖井设计参数、地质条件、施工条件的分析,选用SPC600型水文地质钻机及潜孔锤冲击器利用压风循环进行Φ270mm导孔施工,使用空气压缩机提供的高压风将孔内岩屑吹出孔外。导孔钻具转速控制在25~40r/min,钻压控制在12~16kN之间。钻进过程中,每40m测一次偏斜率、孔位,如果出现孔斜现象,采取措施纠正,如重新支垫钻机、扩孔、改变钻进压力等方法加以纠正,导孔偏斜率仅能保证10‰以内。

5 应用效果

最先施工的集义隧道1号通风竖井井深235m,导孔下钻与横通道贯通后,实测导孔偏向线路内侧0.5m,偏离竖井横通道中轴线(线路大里程方向)3.05m,实际偏斜率为1.3%,与偏斜率控制目标相比,偏斜率过大,致使竖井下端已完成开挖的横通道位置重新进行调整,造成二次开挖,增加人工、材料等成本投入,并且为后期通风带来不便。针对偏斜率控制过大问题,项目部QC小组进行现场调查,分析影响控制偏斜率的因素,设定偏斜率控制目标值0.5%,根据不同的岩层情况控制钻机的钻速、钻压。开钻前检查钻机回转给进系统工作正常、变角机构牢靠、钻机滑轨和机器之间不松旷,确保天车、转盘、井口必须“三点一线”;长度随孔深逐渐加长,每40m测一次孔斜、孔位,如果出现孔斜现象,由值班技术员根据孔斜计算成果,采取措施纠正,重新支垫钻机、使用扶正器、扩孔、改变钻进压力等方法加以纠正。钻进过程中,遇到软硬水平层、破碎带时,应适当降低钻压,确保钻孔垂直度。钻进时,应保持环状间隙畅通无阻,如遇坍塌掉块现象,应反复提动钻具强行吹风冲击,把掉块挤碎吹出孔外,然后采用轻压慢转的方法施工。下钻时,潜孔锤接触地面时,应送风,轻加压,待钻头在地面冲击出小孔,再采用轻压回转钻进;钻进过程中,选择钻机低速钻进,转速为48r/min;钻铤孔内加压,孔底压力不超过钻铤重量的1/3,防止钻杆弯曲而造成孔斜。采用测斜仪测量孔斜,通过调整钻机设备支垫、扶正器纠斜、扩孔纠斜等预防措施,偏斜率控制超越设定目标值0.5%,提高至0.22%,为铁路隧道超深小断面竖井施工方面积累了丰富的施工经验,反井钻法一次成孔技术应用提供参考借鉴依据。

6 结语

(1)使用BMC系列反井钻机配合采用潜孔锤技术的压风循坏地质钻机施工集义隧道通风竖井不仅克服了环境恶劣、水资源极度匮乏的具体施工条件,同时占用场地少、设备布置灵活、对环境基本没有负面影响,安全系数高,充分显示了反井钻机施工隧道工程以及其他类似工程的优越性和先进性。

(2)竖井偏斜率小,成井质量好,无超挖欠挖,4号竖井偏斜率仅为0.2%,2号竖井偏斜率仅为0.6%。

(3)2号竖井是国内目前使用反井钻机采用反井法施工一次成井最深的竖井工程,成井速度快,导孔直径273mm,扫孔直径350mm,扩孔直径2.25m,深度475m,扩孔最快日进尺27m。

(4)集义隧道通风竖井采用反井钻一次成井技术施工,保证了小断面超深竖井的施工安全,提高了竖井施工质量,特别是深达475m的2号通风竖井的顺利完成,偏斜率控制精度为0.22%,取得了突破性的效果,刷新了国内铁路隧道工程超深竖井小断面反井钻施工一次成孔的记录,为铁路隧道其他类似竖井工程的施工提供重大借鉴。

参考文献

[1] 杨继华,魏斌,齐三红,等.厄瓜多尔CCS水电站超深竖井反井钻机法施工关键问题研究[J].现代隧道技术,2018,55(6):183-190.

[2] 程守业.铁路隧道深竖井反井法施工技术研究及应用——以当金山隧道为例[J].隧道建设:中英文,2018,38(9):1560-1565.

[3] 郭得福,张慧.竖井反井钻井法在地下水封洞库工程中的应用[J].隧道建设,2012,32(5):709-712.

[4] 程兴新,孙三民,封捍东.特长公路隧道通风竖井中心扩孔法开挖定额研究[J].公路,2010(4):241-246.

[5] 王强.终南山特长隧道通风竖井反井法施工技术[J].铁道标准设计,2008(9):77-78.