乌东德水电站φ 13.5 m洞内超大型压力钢管无内支撑施工技术

2019-10-18彭智祥宛良朋

刘 科,彭智祥,宛良朋,彭 鹏

(1.中国三峡建设管理有限公司,四川 成都 610042;2.成都阿朗科技有限责任公司,四川 成都 611130)

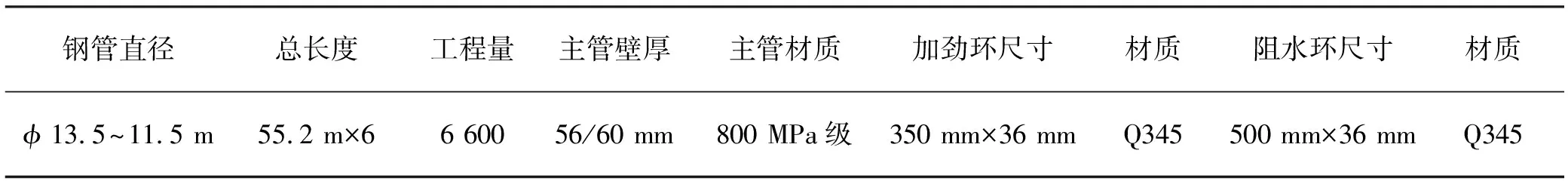

金沙江乌东德水电站工程左岸厂房压力钢管为φ13.5 m超大直径的洞内埋设引水钢管,分布在6条隧洞内,总工程量6 600 t。地下引水发电系统钢管的最大设计水头约200 m(含水锤升压),布置在隧洞下平段,位于帷幕下游至机组蜗壳之间,按管节长3 m制造安装,其最大管节单元尺寸为3×φ14.32 m,重量约71 t,参见表1。根据工程需要,采取了洞内组圆台车组焊钢管的先进工艺。

表1 金沙江乌东德电站左岸引水压力钢管工程参数表

1 国内近年类似的工程经验

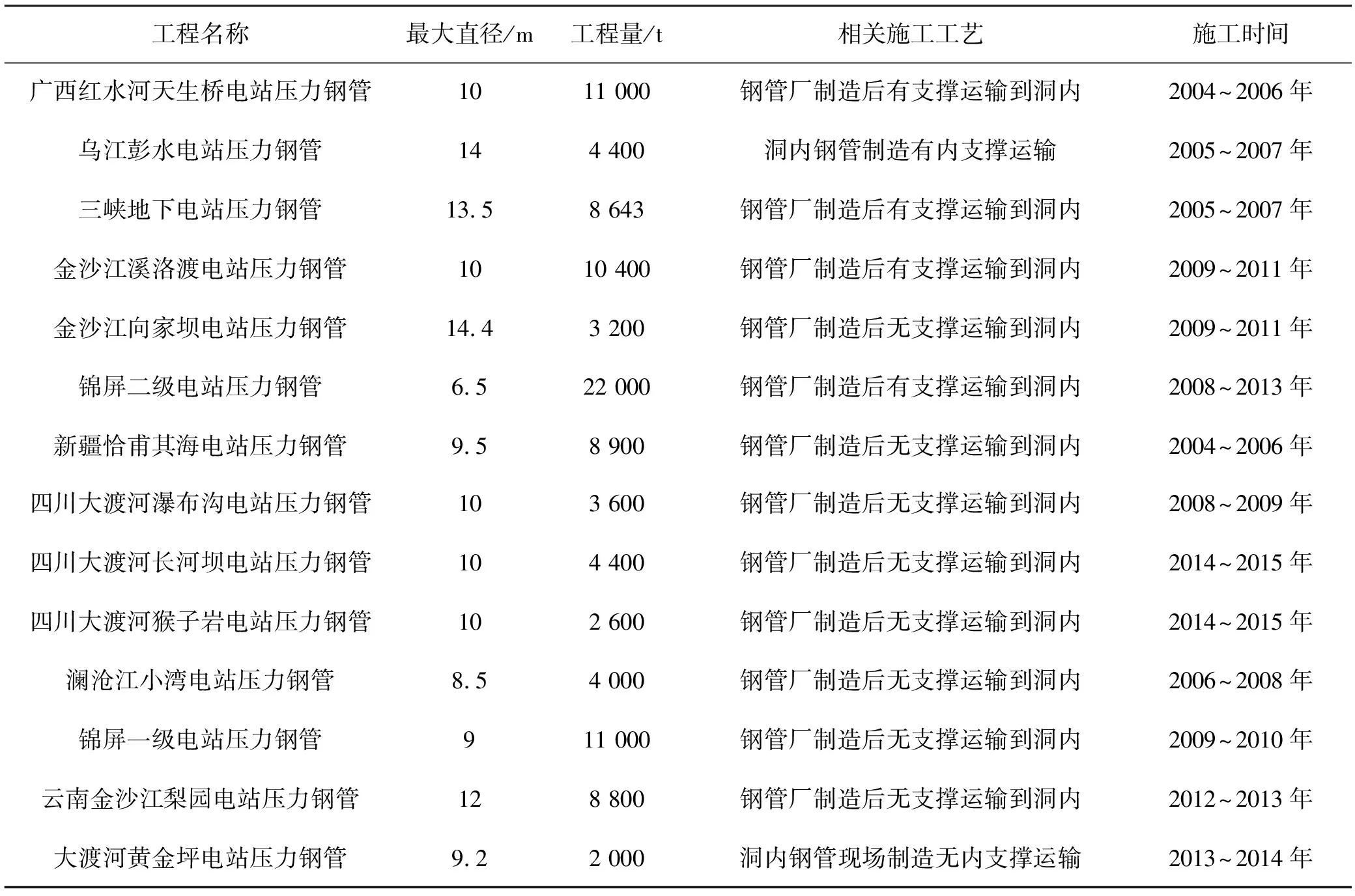

压力钢管制造安装内支撑是一般要求,最早见于钢管施工规范,后在钢管设计规范中有相应的要求,其目的为解决运输变形和混凝土施工期间的刚性不足。随着水电工程技术的不断进步,自新疆恰甫其海电站等工程开始,在工程中逐步摸索取消内支撑的方法。以恰甫其海水电站的压力钢管内径为9.5 m为例,制造阶段采用试验的方式检验了水平放置与垂直放置状态管径变化量,并用预变形的方式控制安装直径偏差,获得了预期的效果。后期在较多的工程项目中得到进一步的应用。然而,在国内水电工程行业中,由于对钢管施工是否必须采取内支撑缺乏足够的认识,导致近10年来,一部分大直径的钢管工程进行了内支撑优化或取消,另一部分则坚持按照设计规范中要求采用,甚至在很多较小直径的钢管中保持安装内支撑的工艺(见表2)。2012年,自梨园电站开始,中国水电建设行业逐步探索形成了在现场进行自动化组圆焊接钢管的新工艺(见表2),在黄金坪等项目进一步应用。因能够在安装现场将瓦片直接进行组圆和焊接,再用轨道运输的方式,将单节或多节钢管进行安装,缩短了生产链,与此新工艺相适应的显然是无内支撑的施工技术[1-6]。

表2 中国近年来水电站洞内压力钢管工程参数及内支撑应用状况统计表

2 乌东德电站洞内φ 13.5 m超大型压力钢管无支撑施工的技术特点

2.1 可行性研究与计算分析

在利用已有无钢管安装支撑工程经验的基础上,继续深化研究,以解决整个施工阶段的钢管刚度为核心,利用现代仿真技术进行计算和仿真,再用于指导施工。

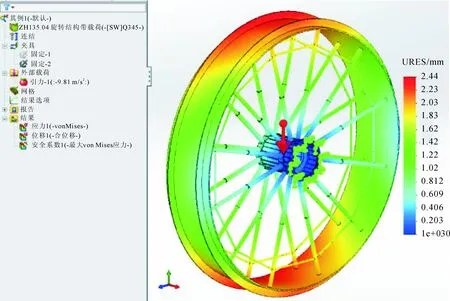

1)钢管组圆阶段。根据乌东德直径φ13.5 m钢管现场组焊工艺,采用超大型钢管组圆台车将瓦片夹持在顶梁上之后,进行组对和纵缝焊接,其内部支撑依靠2×12个均匀分布的φ280 mm厚壁钢管做为主要支撑体系,确保制造过程符合设计规范和制造安装规范要求。钢管组圆阶段仿真计算成果如图1所示。

2)钢管运输阶段。组焊完成后,钢管脱离组圆台车,由多功能滚焊台车上4个均匀分布的滚轮支承。计算分析表明,运输阶段钢管的系统刚度主要依靠其设计结构的合理性,与加劲环的结构参数关系密切。受自重影响,钢管顶部必然出现一定的下垂量,但属于钢材正常的弹性范围且应力值小。值得注意的是,与传统的钢管组焊工艺不同的是,洞内组焊工艺没有翻转钢管的要求,也不会发生吊装产生局部塑形变形的风险。钢管运输阶段仿真计算成果如图2所示。

图1 钢管组圆阶段变形图

图2 钢管运输阶段变形图

3)钢管安装阶段。这个过程最主要的工作是消除钢管顶部的下垂量,并使后期施工保持在稳定的状态,图3为直径φ13.5 m钢管管顶底采用250 kN顶升力调圆后的变形图。按照规范要求,具体分为两个阶段实施,第一是首节钢管安装,洞内埋管能够在外壁或加劲环与洞壁锚杆之间焊接拉杆,一方面稳定钢管的安装位置,另一方面使钢管的整体刚度增加。仿真计算结果表明,适当条件下,若单节钢管外壁上的均分拉杆数量达到8个或以上时,足以达到钢管施工所需的受力要求。第二是后续钢管节安装,将钢管依次安装到位,与前一节钢管进行组对焊接,逐步对钢管进行加固。

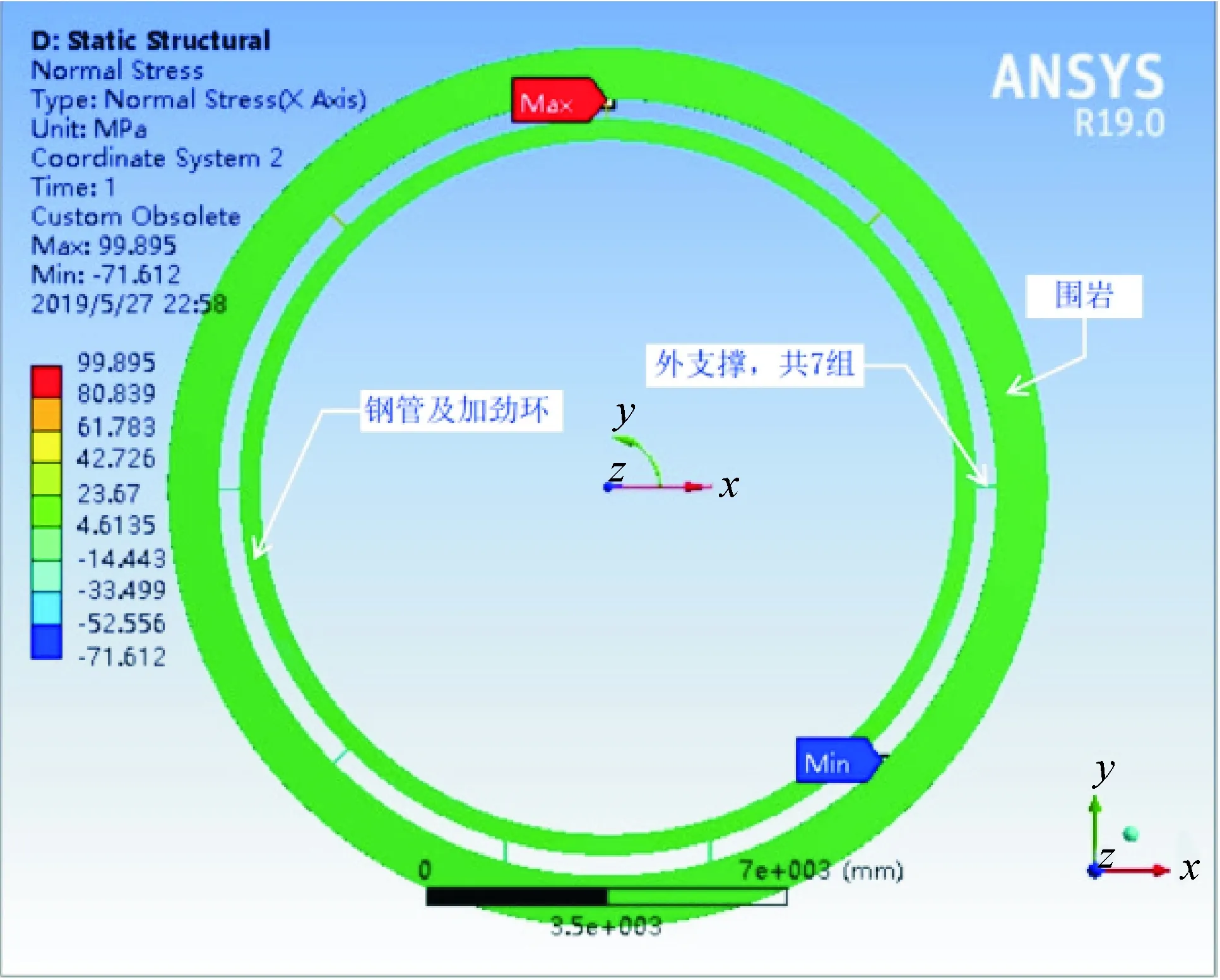

4)钢管外壁混凝土回填浇筑阶段。与钢管安装相似,分两个阶段进行,第一个是首个管节段浇筑,第二个是后续的分段浇筑。首个阶段的浇筑以控制钢管变形为主要目标,重点需要研究浇筑工艺对钢管圆度的影响,根据施工仿真结果,决定是否增设简易内支撑。分析数据表明,在使用相同材料条件下,随着钢管直径增加,内支撑的刚性作用逐步减弱。后续浇筑时,充分利用前一段已经浇筑固定钢管的刚度,只需严格按照设定的分仓浇筑工艺进行,就能够满足钢管施工规范要求,图4为后续钢管混凝土浇筑完成后的变形,图5为钢管外支撑承受最大径向应力——浇筑前钢管受重力下垂阶段。分析数据表明,在使用相同结构和工艺条件下,随着钢管直径增加,前一节钢管的刚性固定作用相应增加。

图4 直径φ 13.5 m钢管浇筑完成变形图

图5 直径φ 13.5 m钢管外支撑最大径向应力图(浇筑前受自重下垂)

2.2 钢管工程实施过程

根据上一节可行性分析结果,乌东德水电站左岸洞内埋藏式压力钢管按照下述工序顺利完成了无内支撑条件下回填混凝土浇筑,取得了非常好的效果。

1)洞内直径φ13.5 m钢管组焊。多功能小车先通过提升机将瓦片从平板运输车上接料后进行轨道运输,瓦片及小车穿越设备横梁下部之后,在回转内支撑的作用下,瓦片与顶梁按照工艺要求进行装夹,3个瓦片组圆对接并完成检查尺寸后,采用埋弧自动焊进行焊接纵缝。

2)洞内直径φ13.5 m钢管运输。由多功能小车将钢管从组圆专机上运输到安装位置,根据需要进行高度或左右方向的微调。钢管受4个液压装置形成的支点支承,实测变形量为25~32 mm,与计算结论基本吻合。

3)洞内直径φ13.5 m钢管安装。用型钢将钢管外壁与锚杆进行焊接,确保安装位置和尺寸符合设计和规范要求。在钢管内部安装了临时作业支架,包括调圆支架、焊接平台等,底部设置了行走轮,便于调圆、对缝和焊接作业。

4)洞内直径φ13.5 m钢管混凝土回填。第一阶段浇筑长度为6 m,将钢管下游端部用单排内支撑进行了加固,经过生产性试验和实际观测,钢管在浇筑期间的变形小于3 mm,完全符合预期要求。后续浇筑长度为9 m,无内支撑,通过浇筑工艺过程控制,工程质量符合规范要求。

以此类推,乌东德左岸的每条压力钢管均按照上述工序安装完成后,分段进行了钢管外壁的混凝土浇筑,与原设计工艺不同的是,乌东德超大型钢管取消了固定内支撑或活动内支撑。这项建立在严格的仿真计算和施工工艺过程控制基础上的优化措施,取得了非常可观的经济效益。

2.3 钢管无内支撑施工的技术特点

从上述乌东德电站直径φ13.5 m洞内超大型压力钢管无内支撑技术实施过程,可总结出以下几个方面的技术特点:

1)钢管及加劲环结构设计刚度较大,满足水平自由状态下弹性变形小的要求;

2)先进且专业化的施工装备替代了传统的钢平台钢管组圆焊接技术,用机械自动化可调式的内支撑满足了钢管制造阶段的刚度需要;

3)钢管运输设备的支撑点布置,有效控制了钢管在无支撑状态下的变形量;

4)从钢管安装开始,通过钢管外壁拉杆和回调混凝土结构,逐步提高了钢管的整体刚度,仅在首节钢管的管口设置了单排辅助内支撑,能够满足钢管在安装、回填外围混凝土的刚性要求。

乌东德超大型钢管无内支撑与传统的有内支撑施工技术的比较见表3。

表3 乌东德超大型钢管无内支撑与传统的有内支撑施工技术比较表

3 结 语

1)乌东德水电站直径φ13.5 m洞内超大型压力钢管无内支撑技术满足了工程施工要求,创造了工程技术价值和经济价值。

2)通过对乌东德钢管施工过程整体刚度的分析研究和建立仿真计算模型,取得了充足的理论依据,提出了在超大型压力钢管无内支撑条件下,提高钢管刚度的有效途径,并形成了施工的指导性原则。

3)乌东德电站直径φ13.5 m洞内超大型压力钢管无内支撑技术具有代表性和推广价值,建议水利水电行业统一对钢管内支撑的认识,根据各工程具体情况,取消或简化洞内钢管内支撑及相关的技术要求,并研究坝后背管中钢管内支撑优化或取消的可行性。