板坯连铸机扇形段框架结构对辊缝偏差的影响

2019-10-18夏春祥徐李军时朋召

黄 华,夏春祥,徐李军,时朋召

(1.钢铁研究总院连铸技术国家工程研究中心,北京 100081;2.唐山燕山钢铁有限公司,河北 迁安 064403)

0 前言

在连铸坯凝固过程中产生的中心偏析和中心疏松将引起钢材的一系列质量问题。对于高碳线材,中心偏析和疏松将导致拉拔性能降低,拉断率增大;对于天然气输送管线钢,氢扩散到偏析、疏松处,产生裂纹并扩展,最终导致管子破裂;对于海洋钻探等结构钢,中心疏松、偏析会降低其焊接性能,不宜焊接,甚至开裂等[1-4]。目前,在连铸坯生产过程中轻压下技术是解决该缺陷最直接、最有效、最经济的措施,轻压下尤其是动态轻压下技术,为了达到精准的辊缝控制,对设备和控制技术提出较高的要求[5-7]。本文着重对不同扇形段框架液压缸夹紧形式进行探讨,并结合韩国POWER MnC辊缝仪在山东某钢铁厂的3台板坯连铸机、河北某钢铁厂的1台板坯连铸机测量的数据,对比分析不同扇形段框架夹紧形式下的辊缝偏差产生原因,并为不同的装备条件采取合理有效的轻压下参数提供依据。

1 中心偏析与中心疏松

在钢水凝固过程中,溶质元素在固-液两相间再分配,柱状晶使未凝固溶质元素富集,而鼓肚和凝固末端凝固收缩使铸坯中心产生强大抽吸力。根据“小钢锭理论”,如图1a所示,上部钢水受晶桥阻隔不能对下部凝固收缩进行补充,枝晶间富集溶质向中心流动形成中心偏析,鼓肚量小于凝固末端收缩量产生中心疏松。因此,中心偏析与中心疏松主要起因于凝固末端两相区凝固收缩[8]。如图1b所示,轻压下技术是通过在连铸坯液芯末端附近施加压力产生一定的压下量来补偿铸坯的凝固收缩量,消除或减少铸坯收缩形成的内部空隙,并促进液芯中心富集的溶质元素钢液沿拉坯方向反向流动,达到改善中心疏松和中心偏析的目的[9-11]。

图1 小钢锭凝固理论与连铸坯凝固轻压下示意图

2 不同扇形段框架液压缸夹紧形式与辊缝偏差

本文对导板式、SMART导柱式、Optimum连杆导柱式、CyberLink导柱式扇形段液压缸夹紧形式和现场应用的实际辊缝偏差进行了分析。辊缝测量采用韩国POWER MnC辊缝仪,其辊缝传感器使用线性位移传感器为检测元件,辊缝的定义为内弧至外弧导辊之间的最小距离。辊缝传感器在整个连铸机扇形段区域内对铸坯宽度方向的6~7个点进行辊缝检测,在传感器通过导辊时,所有传感器都将同时进行信号检测;如果导辊处于良好工作状态,所有传感器测量得到的数值应该相同。

2.1 导板式液压夹紧扇形段

导板式液压夹紧扇形段如图2所示,其框架夹紧与辊缝调整装置主要是由夹紧液压缸、辊缝调整装置、油缸缸头、上下铰接轴、连接连杆等部分构成。夹紧液压缸的缸头通过上铰接轴与连杆铰接,连杆通过下铰接轴与下框架铰接。当夹紧液压缸活塞杆伸出时,整个上框架包括自由辊和活动梁上的驱动辊同时抬起,使辊缝增大;当夹紧液压缸活塞杆缩回时辊缝减小[12-13]。

图2 导板式扇形段示意图

目前德国西马克-德马格(SMS-Demag)公司、国内某研究院采用该种扇形段液压夹紧形式,该形式由于连杆两端采用铰接方式连接,在实现扇形段辊缝调节过程中可降低作用在液压缸上的径向力,扇形段上框架能够完成直线与转动的复合运动,满足连铸机铸轧所要求的大锥度辊缝。

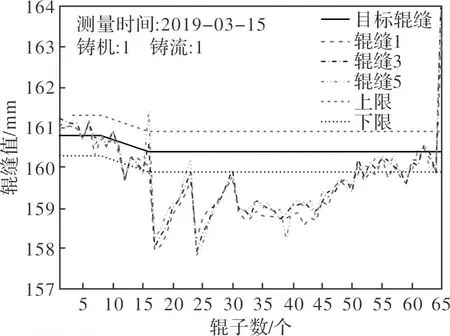

河北某钢铁厂6#直弧形板坯连铸机为国内某研究院设计,铸机1机2流,基本半径9.5 m,板坯规格为230 mm×(700~1550) mm,连铸机最大工作拉速1.6 m/ min;直弧段共17对3分节辊,1~13扇形段为7对2分节辊,结构为导板式液压夹紧形式。从图3辊缝仪测得数据可以看出,直弧段为离线对弧与辊缝标定,辊缝在目标±0.5 mm范围内;1~9扇形段辊缝实际值与目标值偏差最大为-3.0 mm。

图3 导板式液压扇形段辊缝

该形式由于连杆两端采用铰接方式连接,扇形段上框架能够完成直线与转动的复合运动,满足连铸机铸轧所要求的大锥度辊缝,其单个扇形段最大压下量50 mm。随着CSP、ESP等连铸连轧以及特厚板连铸机的推广,该形式扇形段能够满足铸轧功能和重压下功能;但上框架不稳定,处于浮动状态,辊缝精度差,需要通过辊缝偏差补偿来弥补该形式造成的缺陷[14]。

2.2 SMART导柱式液压夹紧扇形段

奥地利奥钢联(VAI)公司SMART液压扇形段结构如图4所示,驱动辊的升降由一个传动液压缸实现,升降和夹紧由4个配有内置式位移传感器的定位液压缸完成。扇形段由一个上部框架和一个下部框架构成,两个框架通过安装在上部框架上的4个定位液压缸夹持固定在一起。夹紧液压缸的缸杆固定在导柱上,通过导柱的弯曲变形作用,可实现4台液压缸不对称小位移移动。VAI SMART扇形段带有远程控制装置,4个位置调整液压缸对扇形段的开口度和辊缝进行远程设定,利用标准阀定位的准确性可以实现±0.1 mm控制精度[15-16]。

图4 S MART扇形段示意图

山东某钢铁厂2#立弯形VAI板坯连铸机,铸机1机2流,基本半径9.5 m,板坯规格为230 mm× max.1950 mm,连铸机最大工作拉速1.5 m/ min;直弧段共17对分节辊,SMART液压扇形段1~13为7对分节辊。从图5辊缝仪测得数据可以看出,直弧段为离线对弧与辊缝标定,辊缝在目标±0.5 mm范围内;扇形段辊缝测量过程中采用平行辊缝模式,1~7扇形段辊缝实际值与设定目标值偏差为±0.5 mm,8~9扇形段为矫直段,为了避免损坏辊缝仪特将扇形段抬起,因此辊缝波动较大。

图5 S MART液压扇形段辊缝

VAI SMART导柱式液压扇形段在压下时,扇形段出入口辊缝需要适时动态变化,这样就使导杆产生弯曲变形,如果弯曲变形超过导杆的安全范围,会导致导杆的损坏,因此该扇形段适用于无轻压下功能的常规辊缝模式、小锥度辊缝收缩的动态轻压下模式。在采用动态轻压下模式时可采用多段压下累积变形达到消除或减轻铸坯芯部质量差的效果[17-18]。

2.3 Optimum连杆导柱式液压加紧扇形段

意大利达涅利公司(DANIELI)开发的Optimum液压夹紧扇形段结构如图6所示,上下框架通过液压缸、导向柱、连杆连接,液压缸缸筒与上框架法兰连接,活塞杆与导向柱螺纹连接,导向柱通过连杆与下框架连接。

图6 Optimum扇形段示意图

每个扇形段的人口侧和出口侧各设置2个液压缸,实现扇形段的抬起和压下动作;扇形段出口侧为双销连杆,使上框架相对下框架能倾斜移动,允许扇形段延伸及旋转;扇形段入口侧的两个连杆可以转动且承受铸流方向的剪切分力。驱动辊安装在扇形段的中间位置处,这样的驱动布置可确保任意时刻驱动辊与铸坯之间存在最大的牵引力[19]。

山东某钢铁厂4#直弧形DANIELI板坯连铸机,铸机1机1流,板坯规格为300 mm×(1 800~2 300)mm,连铸机工作拉速0.9~1.4 m/min。直弧段共16对分节辊;1~13扇形段为7对3~4分节辊,其结构为Optimum液压夹紧形式。从图7辊缝仪测得数据可以看出,0号段进出口实际辊缝值与目标值接近,而5~13#辊缝偏差较大,判断为弯曲段离线对弧引起的;扇形段测量辊缝值与目标辊缝值偏差在±0.5 mm以内,测量辊缝出现的峰值为避免驱动辊压到辊缝仪上而抬起保护时辊缝。

图7 Optimum液压扇形段辊缝

DANIELI Optimum连杆导柱式液压扇形段具有良好的刚性和可靠性,结构稳定性好,出口连杆为双销连杆,允许扇形段上框架作微量移动,扇形段进口和出口辊缝可根据轻压下工艺的需要自动设置。这种形式的扇形段离线装配精度±0.05 mm,设计在线辊缝精度高达±0.1 mm。

2.4 CyberLink导柱式液压夹紧扇形段

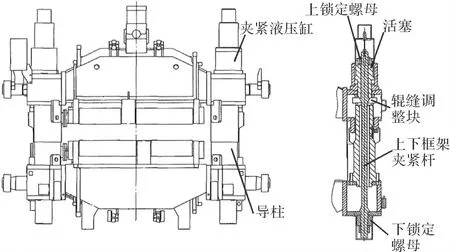

德国西马克-德马格(SMS-Demag)公司CyberLink扇形段包含4个带压力和位移传感器的液压缸,通过液压缸的动作来实现扇形段开口度的调节,这种仅有上框架和下框架而没有侧框架的扇形段结构,通过两根导杆来引导上框架的运动,相对于普通扇形段来说极大的简化了设备结构,如图8所示。

图8 CyberLink扇形段结构示意图

该结构形式在上框架设计有一个悬吊机构,在浇铸过程中可对上框架自动进行对中,这种结构允许上框架低频低幅振动,且上框架末辊作为驱动辊,无须额外的提升横梁。Cyber Tracking可以在线检测最终凝点和铸流固-液态区的液态部分;Cyber Taper可以在线检测优化的辊缝和进行锥度调整,消除了因辊缝太宽造成的几何形状和质量问题[20]。

山东某钢铁厂3#直弧形SMS-Demag板坯连铸机,铸机1机1流,基本半径6.67 m,板坯规格为150 mm×(2 000~3 250)mm,连铸机最大工作拉速2 m/min。直弧段共16对分节辊;1~7扇形段为7对4分节辊,其结构为CyberLink液压加紧形式。从图9辊缝仪测得数据可以看出,直弧段为离线对弧与辊缝标定,辊缝在目标±0.5 mm范围内;扇形段辊缝测量过程中采用平行辊缝模式,1~5扇形段辊缝实际值与目标值偏差最大为-1.5 mm,6~7扇形段辊缝实际值与目标值偏差减小,7扇形段最后1对辊为驱动辊抬起。

图9 CyberLink液压扇形段辊缝

SMS-Demag CyberLink扇形段基本优化思路同Optimum扇形段相似,均是是通过由扇形段液压缸传感器反馈回来的信息对铸坯的最终凝固点位置进行在线监测,从而准确地给出轻压下实施的区域和相应的轻压下率,实现动态轻压下。CyberLink扇形段简化了扇形段的结构,允许上部框架周期性低频低幅振动,可在浇铸条件发生变化时快速地反映出铸坯凝固状态的相应变化,从而实现真正意义上的完全动态轻压下技术。

从现场检测数据来看,弯曲段由于采用固定辊缝形式,在离线对弧精度保证的前提下,其辊缝偏差基本都能满足设计和生产要求;而扇形段框架夹紧结构的不同,对测量辊缝数据产生较大的影响。

3 结论

通过对导板式、S MART导柱式、Optimum连杆导柱式、CyberLink导柱式扇形段液压缸夹紧形式的结构对比,研究并现场验证了不同夹紧形式下的辊缝值偏差,得出如下结果:

(1)导板式液压夹紧形式扇形段适用于铸轧功能和“重压下”要求的大锥度辊缝,单个扇形段压下量参数可以设置较大值;

(2)SMART导柱式液压扇形段适用于无轻压下功能的常规辊缝模式、小锥度辊缝收缩的动态轻压下模式,在采用动态轻压下模式时可采用多段压下累积变形达到消除或减轻铸坯芯部质量差的效果;

(3)Optimum连杆导柱式液压扇形段在线辊缝精度高,对离线装配精度要求严格,采用动态轻压下时应用实际液相穴末端位置监测ALCE M系统,能较好的改善铸坯芯部质量;

(4)CyberLink扇形段上部框架周期性低频低幅振动,通过由扇形段液压缸传感器反馈回来的信息对铸坯的最终凝固点位置进行在线监测,实现了真正意义上的完全动态轻压下技术。