核电厂金属材料流动加速腐蚀

2019-10-17冷王威杨鹏飞张海坤杜文忠

冷王威,杨鹏飞,张海坤,杜文忠

(1.中核检修有限公司大连分公司,辽宁 瓦房店116319;2.辽宁红沿河核电有限公司,辽宁 瓦房店116319)

1 引言

流动加速腐蚀现象是由于流体在一定温度及压力下流动,造成金属保护氧化膜加速溶解的现象。由于其在核电厂发生的普遍性,电厂需要成立专业项目组进行额外的在役检查监测以及对腐蚀严重的管道弯头进行切割更换等,带来一系列财产损失,使发电成本升高[1]。如若监测不力,更会发生管道腐蚀穿孔、管道漏气漏液、系统失压、机组跳机的重大安全隐患,严重威胁电厂的安全运行。如何解决这一问题,预防流动加速腐蚀显得尤为关键。

2 流动加速腐蚀产生机理

流动加速腐蚀多数发生在电厂在役运行的管道、弯头内部,其中介质为特定温度及压力下流动的液体或湿蒸汽。在介质的流动下,管道、弯头内部表面的氧化膜逐渐溶解减薄,进而使金属基体逐渐暴露出来[2]。失去氧化膜的保护,金属腐蚀会更加迅速。如没有被及时监测出来会直至管道穿孔。

3 电厂真实案例

3.1 背景介绍

根据大亚湾经验反馈,CET 系统管线弯头有异常减薄穿孔,导致出现汽轮机轴封漏气的情况。CET 系统为汽轮机提供轴封供气,若漏气严重不进行有效处理,将会使高中压缸失去真空,进而汽轮机甩负荷,机组跳机。且经验反馈穿孔的CET管线弯头位于高中压缸正下方,高度约离地13m。现场该处管线复杂,若日常期间发生漏气,只能从0m 搭置大量脚手架至13m 处处理缺陷。大量的脚手架搭置的前期准备可能对现场抢修造成很大的时间冲击,严重时可能使抢修人员未来得及到达该处进行带压堵漏,汽轮机就已经失去真空。

为防止机组日常运行期间发生管线弯头减薄穿孔,也为弄清管线弯头减薄的根本原因,红沿河已从H299 大修开始,持续跟踪在运的4 台机组的现场CET 弯头减厚情况,每轮大修对CET 系统7 条碳钢管线弯头进行超声波测厚,对测厚结果壁厚过小不满足运行规范的弯头进行更换处理。

3.2 事件描述

对比红沿河自H299 以来的9 次大修测厚数据,7 根材质为20G 的碳钢管线弯头腐蚀最严重,各部位均见不同程度的减薄。减薄尤其严重的为CET150TY 管线上的弯头。1号机组运行时间最久,H103 在役检查测厚发现1CET150TY 弯头最小壁厚位于弯头外弧线,于H103 已降至2.4mm(标准壁厚5.49mm)。

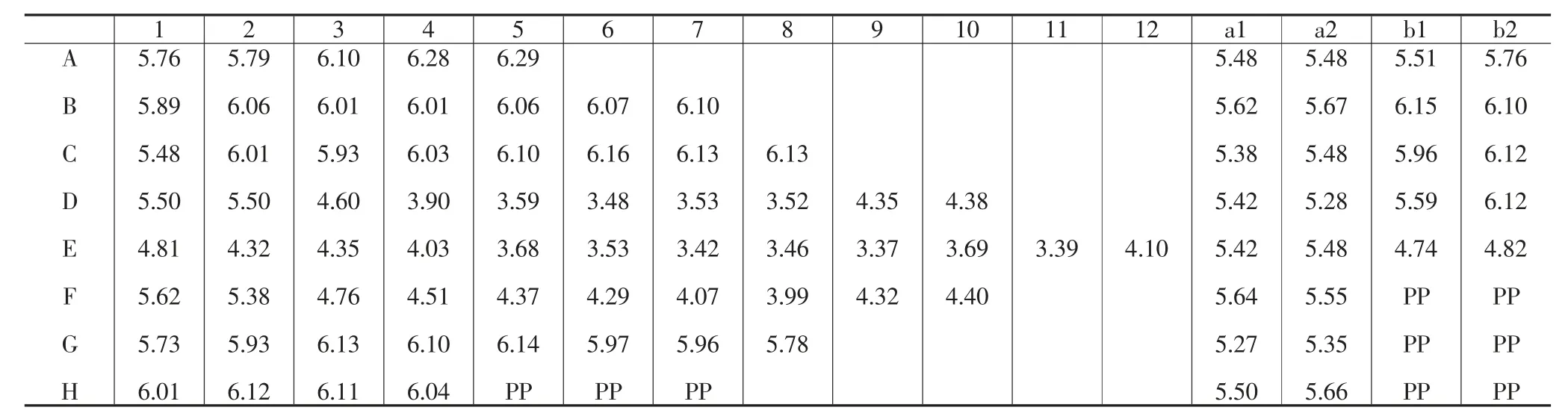

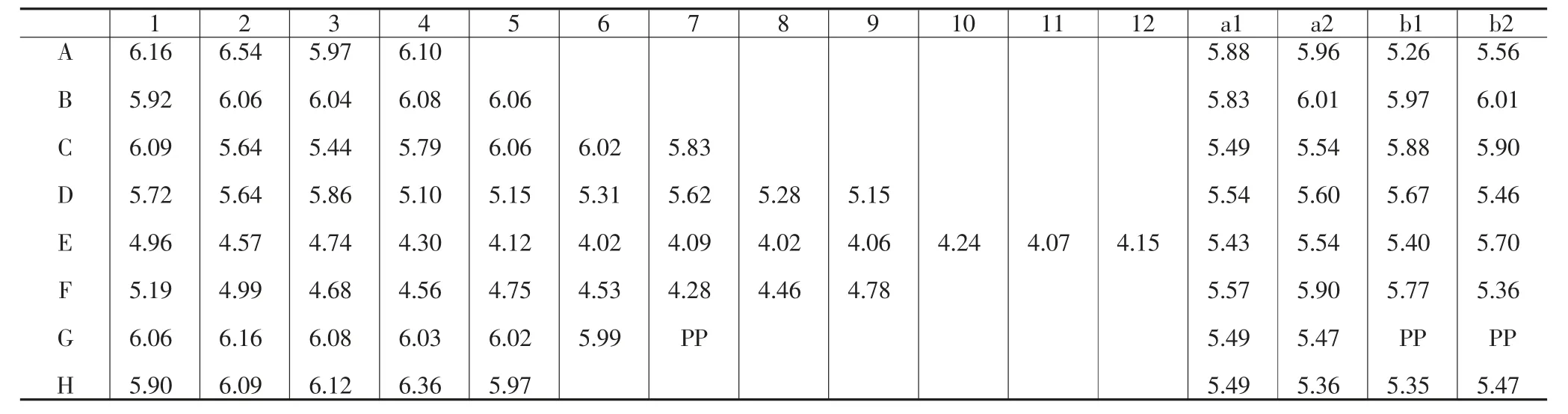

表1 H302大修测厚数据

表2 H301大修测厚数据

CET150TY 管线设计压力0.5MPa,设计温度186℃,运行压力0.3094,运行温度134.6℃,管道弯头尺寸φ88.9×5.49m。

红沿河静机联合系统设备处、技术处、中广核运行有限公司大修中心成立专项组,会议讨论壁厚低于标准壁厚87.5%即为异常。根据常规岛热力管道弯头最小壁厚计算公式:tmin≥t+Kt损+Δ;其中tmin为最小测量壁厚,t 为计算壁厚,K 为安全系数,t损为1个检查周期范围内最大壁厚损失量,Δ 为测量不确定度。

测厚弯头最小壁厚2.5mm 已不满足运行要求,如再不进行更换,可能在下一轮大修停机之前,日常机组运行时就会腐蚀穿孔。之后项目组立即组织人力对弯头进行切割更换,切割下来的弯头背弧冲刷减薄严重,后续将切割弯头送检苏热院。最终确认该弯头背弧过快腐蚀满足流动加速腐蚀(FAC)。

3.3 大修测厚数据对比

3CET150TY 弯头两轮大修数据对比如表1、表2所示。

由表1可知,实测最薄点位于E9 点附近,为3.37mm,小于5.49×0.875=4.80mm。

由表2可知,实测最薄点位于E7 点附近,为3.95mm,小于5.49×0.875=4.80mm。

对比两次测厚数据,最大减薄速率约2.0mm/年,位于D7点。

3.4 采取的纠正措施

大量数据显示,选用Cr 含量较大的材料对流动加速腐蚀有很明显的改善。市场大量使用的含Cr 材料有如下几种:WB36CN1、(0.15Cr)、20+Cr(0.15Cr)、1Cr0.5Mo(12Cr1MoV)、2Cr0.5Mo(12Cr2MoV)、奥氏体不锈钢(18-8 类)。

经联合项目组讨论,最终决定选用12Cr1MoV 材质的弯头进行临时替代,经焊接工程师评价管道材质20G 与弯头材质12Cr1MoV 可以焊接,后续提DER 进行持续跟踪。弯头回焊前先进行测厚数据留底,下一轮大修对相同弯头再次进行测厚,两次数据进行对比以确定新选用材质是否满足要求。

4 结论

综上所述,采用合理的措施预防FAC 的发生是大势所趋,其具体实施过程也是困难重重。从短期角度讲,根据运行经验和在役检查持续监测更换那些明显磨损的部件,特别是局部腐蚀的部件,如控制阀和孔板下游部位。