燃油膨化技术在油田加热炉中的应用

2019-10-17卞和满胡子斌邢福林郝斌刘士永谢直张涛李祥瑞

卞和满,胡子斌,邢福林,郝斌,刘士永,谢直,张涛,李祥瑞

(1.河北华北石油荣盛机械制造有限公司,河北 沧州 062552;2.湘潭融汇合化工科技发展有限公司,湖南 湘潭 411100)

引言

我国生产的原油普遍具有高凝固点、高含水和高黏度的特点,在输送过程中,由于管道周围介质的温度低于原油的凝固点,使得原油输送十分困难,采用原油加热炉对原油加温输送是解决这一问题最经济和有效的方法[1]。原油热输工艺的应用较广泛,油田用加热炉是油田勘探开发中的重要设备之一。加热炉的燃料主要采用原油,但原油中胶质、沥青质含量较高[2],在燃烧过程中雾化效果不好,燃烧不充分、燃烧效率低;其二氧化硫、氮氧化物、颗粒物等污染物排放浓度大多高于国家燃油锅炉排放要求。随着国家环保治理力度的加大,现有的燃烧方式已难以满足排放要求。

20世纪60年代,国外就开始将重油膨化节能技术应用于工业生产;80年代,我国把膨化油燃烧技术列为“八五”期间重点研制及推广项目,但没有得到广泛推广应用,主要原因一方面是由于当时的环保法规不完善,使该技术的优势无法显现;另一方面是存在膨化油性能不稳定,受油液分离的局限[3]。目前,河北某机械制造有限公司研发了新型燃油膨化技术,并在油田加热炉上进行了应用验证,取得了良好效果,有效克服了油液分离的缺陷,为石油行业加热炉的节能降耗、减排提供了一种新方法。该技术已于2018年5月通过中国环境保护产业协会鉴定,结论是“该技术成果在同类技术领域中居于国际先进水平”,并入选了“2018年度中国环境保护产业协会先进污染防治技术重点推广项目”,具备了规模推广应用的条件。

1 燃油膨化技术原理

该技术采用特殊成分配制的膨化剂,与原油等燃料油混合,在一定温度、压力等条件下,添加一定比例的稀释液:水通过膨化装置进行研磨处理后,改变燃料油的分子链结构,使其形成颗粒细小、均质分散且性能稳定的油包水型结构。膨化油品燃烧机理一般有物理和化学作用两种解释。其中物理作用最主要的是产生“微爆效应”,即油滴内部蒸汽压力冲破包在表面的油层发生瞬间膨胀,爆炸成比原来更细的油雾点,这样既提高了油的雾化质量,同时又增加了油与空气的燃烧接触面积,实现燃烧充分的效果。化学作用中碳氢化合物所产生的“水煤气反应”,提高了热效率。因此燃油膨化技术具有环保和节能的双重作用[4]。

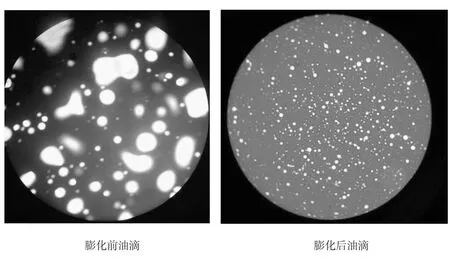

图1显示的是显微镜放大100倍下膨化前后液滴的对比照片,可以看到膨化油微粒精细且均质分散。

图1 显微镜下观察膨化效果

2 关键技术

2.1 膨化剂的合成

膨化油性能的稳定性是该项技术的关键因素之一。稳定性好,燃烧状况就稳定;稳定性差,油液在燃烧前分离,不但起不到“微爆”效果,严重时还会导致熄火[5]。膨化剂的性能不仅体现在能对油品中的大分子进行分解,而且应具有良好亲合力,以及与油分子不排斥、不中和的性能,要利于形成油包水型结构。经反复试验,选取氢氧化钾、硫酸钙及氢氧化钠、藻朊酸、藻酸钠和黄原胶等主要原料,在特定温度和压力下合成了膨化剂产品。在膨化剂合成过程中,无废气、废水等新的污染物排放。使用这种膨化剂制做的膨化油放置六个月后检验,未发生油液分离现象,性能稳定。

2.2 膨化装置的设计制造

为实现工业化膨化油的制做,设计开发了专用膨化油制造设备——膨化装置(ZL 2016 2 0566993.3)。该装置应用研磨加工的工艺方案,采用具有高剪切性能的均质机作为研磨工艺的核心元件,原料的分散、混合、均质和膨化效果良好。

高剪切性能的均质机采用双级定、转子研磨结构。一级定、转子的功能是通过液力剪切、挤压研磨等作用,使油品中的大黏团、结块等颗粒破碎,使油品中的固相和液相等颗粒迅速溶解并均匀分散。图2显示的二级定子和转子使研磨更加精细,定、转子的最小剪切槽宽只有0.4mm,一个转子具有不同角度、不同槽宽的剪切槽数量可达600余个,转速3000转/min。定转子的装配间隙控制在0.35~0.5mm。利用高速旋转所产生的高切线速度在转子和定子间的狭窄间隙中形成极大的速度梯度,使燃料油在定-转子的间隙中受到强烈的液力剪切、离心挤压、液层摩擦、撞击撕裂和湍流等综合作用,使不相溶的固相、液相在适量膨化液的作用下,改变原有油品的分子链结构,最终生成性能稳定均质分散的膨化油。

图2 二级定子、转子实物图

该装置可根据不同燃料油的要求,按照一定比例、一定流量和温度等工艺参数,合理配制膨化剂、稀释液、燃料油的混合比例。装置的储料罐中配备有电磁液位计和电加热器,当膨化液加热到合适温度后,通过计量泵排出,首先在旋流器中与加热后的燃料油混合,然后经过静态混合器混合,通过高剪切均质机进行研磨,最终生成膨化燃料油。该装置的控制系统有两种工作模式,手动模式和半自动模式。手动模式为,手动调节渣油泵电机转速,根据流量计显示的流量手动调节稀释液,用计量泵和膨化剂用计量泵控制排量,各电控原件可独立控制。半自动模式为,手动分别调节稀释液用计量泵和膨化剂用计量泵的排量,系统识别涡轮流量计的参数后,渣油泵电机转速可自动调节,控制燃料油的流量。膨化装置原理流程见图3。根据处理量和使用情况的需要,该装置可形成系列化产品。

图3 膨化装置原理流程图

3 试验及应用情况

3.1 实例1

2017年5月,采用同一批次原油,在华北油田采油一厂高44集转站进行燃烧,由华北石油管理局环境监测中心站(CMA资质)检测污染物排放浓度。然后对该原油添加15%膨化剂和稀释液进行膨化处理生成膨化油,用膨化油在同一加热炉燃烧进行检测。膨化前后污染物排放浓度指标对比见表1。

表1 原油膨化后污染物去除率

2017年6月,对上述膨化前和膨化后油品送到通标标准技术服务(天津)有限公司石化实验室(SGS检测资质),采用氧弹检测法进行检测。结果为燃烧净热值提高了5.9%。对比结果见表2。

表2 原油膨化前后燃烧净热值对比

3.2 实例2

2018年2月,在华北油田采油三厂河间47集转站和留路28集转站,采用与高44集转站相同方法进行应用试验,取得相同测试结果。

3.3 实例3

2018年2月,采用180#燃料油膨化处理后,在浙江迪赞隆能源有限公司加热锅炉进行燃烧,由浙江省台州绿安检测技术有限公司(CMA资质)进行污染物排放浓度检测,检测结果见表3。

表3 180#燃料油膨化后燃烧污染物排放浓度

4 结论

(1)油田加热炉使用膨化处理后的原油燃烧,污染物排放浓度与膨化前的原油燃烧相比,综合污染物排放浓度可降低50%以上,污染物排放浓度降低明显。燃烧污染物排放浓度能够满足《锅炉大气污染物排放标准》(GB/T 13271—2014)相关要求,具有较好的社会效益。

(2)使用膨化油燃烧具有节能效果。根据燃烧净热值测试,采用原油为原料油,添加15%膨化剂和稀释液,油品膨化前后净热值不降低,证明平均节能效果可达15%以上,具有一定的经济效益。

(3)该技术在实施过程中不会产生新的污染源。使用条件和燃烧工艺与原有油品基本相同。膨化剂和膨化油不会产生自燃和变质,性能稳定,在运输、储存等方面与原油品相同。

(4)膨化液适应面广,不仅适用于原油,也适用180#燃料油。该技术可以应用在以180#燃料油作为燃油的加热锅炉。