浅谈火电机组低负荷经济运行措施

2019-10-17刘成成姚汉飞陈志刚

刘成成,姚汉飞,陈志刚

(国电南宁发电有限责任公司,广西 南宁 530317)

1 运行状况

1.1 2015年开始受区域火电负荷下行影响,机组长周期低负荷运行已成常态,公司机组利用小时数自2014年开始连续3年均未超过3000h,负荷率均小于60%,平均负荷350MW。

1.2 深度调峰运行时间长,期间最低负荷160MW,平均负荷220MW,其中2015年深度调峰1688.7h、2016年3236.14h,2017、2018年深度调峰有所缓解,但仍需配合电网进行深度调峰运行。

表1 机组深度调峰统计

1.3 启停机频繁,2018年两台机组共启动10 次,停机10 次,频繁启/停机操作导致机组能耗水平偏高。

2 机组深度调峰运行对安全、经济性影响

2.1 低负荷深度调峰锅炉助燃油耗量大

公司超临界W 火焰燃煤锅炉,设计燃用劣质无烟煤,最低不投油稳燃负荷45%BMCR,折算电负荷332.1MW,投产后通过锅炉燃烧优化调整,最低稳燃负荷达到285MW,若负荷进一步下降则需要投运稳燃方可保证锅炉燃烧稳定,其中2015年、2016年由于深度调峰助燃耗油达2956.7t。

2.2 低负荷深度调峰锅炉受热面存在拉裂风险

对比同类型超临界W 火焰锅炉,发现炉内热负荷不均匀,受热面温差大是造成水冷壁拉裂的主要原因之一,尤其在低负荷深度调峰期间,随着投入燃烧器数量减少,炉内热偏差现象较为突出。

2.3 机组低负荷能耗水平偏高

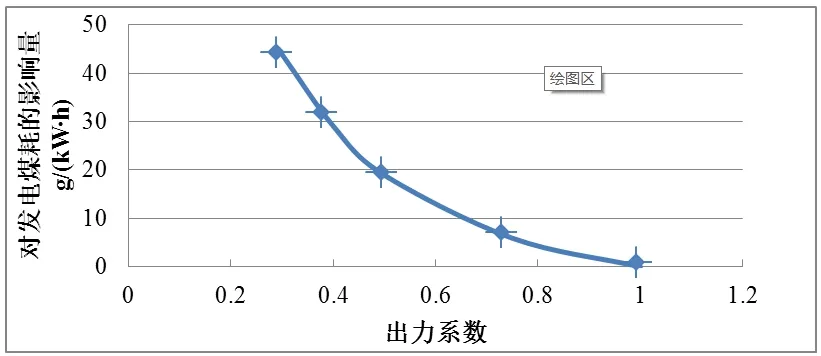

大容量高参数火电机组,设计最佳经济运行工况一般在85~95%负荷区间,低负荷运行效率低、能耗高,随着机组负荷率的下降,机组煤耗升高较为明显(图1)。

图1 660MW 机组出力系数与机组煤耗对应关系

2.4 汽轮机低压缸排气温度高、汽轮机振动恶化

汽机长期低负荷运行,低压缸进汽流量减少,鼓风摩擦损失热量不能完全带走,低压缸排汽温度升高,造成汽轮机低压转子中心发生变化,引发汽轮机振动恶化。

低负荷汽轮机低压缸进汽量减少,真空高,在末几级叶片上会形成涡流,加剧叶片水蚀程度,还可能引发叶片危险颤振,严重时会导致叶片断裂。

2.5 机组长周期停备腐蚀及保养

火电机组负荷下降后,单机停备时间明显增加,公司#2 机组于2017年1月25日调停后,直至2017年12月8日开机,停备时间达300 天以上,主/辅机系统保养压力较大。

3 解决策略研究

3.1 优化配煤掺烧方式,进行锅炉燃烧调整,提高炉膛火焰中心温度,同时引入油枪自动投入逻辑,根据燃烧器火检、炉膛负压波动情况自动投入不同数量的油枪,保证了220MW 断油运行期间锅炉燃烧的稳定性。

3.2 开展制粉系统热态调平,摸索不同磨煤机运行时的最佳组合方式,利用切除运行制粉系统燃烧器火嘴的方式,严格控制水冷壁温差<50℃,避免锅炉水冷壁拉裂现象发生。

3.3 优化系统运行方式,降低机组能耗水平

3.3.1 制粉系统

(1)进行磨煤机小球改造,磨煤机初加球时配比一定数量的小球,提高磨煤机运行期间钢球使用率,保证磨煤机出力、煤粉细度指标不变的情况下,初装球数量可减少25%,磨煤机运行电流下降20%。

(2)通过优化调整,低负荷磨煤机运行台数由四台减少至三台,磨煤机运行耗电率下降明显。

(3)运行期间,维持磨入口密封风调节门全开,容量风门开度大于65%,制粉系统停运后及时停止油站,关闭冷却水运行。

3.3.2 在锅炉煤质发生变化后及时开展燃烧调整试验,确定锅炉最佳运行氧量、煤粉细度、配风方式,通过对劣质无烟煤燃烧优化调整,锅炉飞灰含炭量连续三年均控制在2%以内。

3.3.3 根据系统运行实际,系统采用分时段运行

(1)机组负荷小于350MW 时,锅炉底渣(钢带机、清扫链、碎渣机)系统、脱硫氧化风机按照停运6h 后启动运行1h 控制。

(2)循环水温度大于20℃时,投运真空泵冷水机组,循环水温度小于20℃时,切换冷却水至开式水运行。

(3)冬季循环水温度小于19℃且真空大于95.5KPa时,开启真空泵联络门,采用一台真空泵运行。

(4)负荷小于350MW,入炉煤含量小于1.5%时,脱硫浆液循环泵由原设计的最低不小于两台循环浆液泵运行调整为单循环泵运行。

3.3.4 低负荷期间输煤上煤方式由高负荷期间的6 次/天调整优化为3 次/天,有效减少了设备启停次数及空转时间。

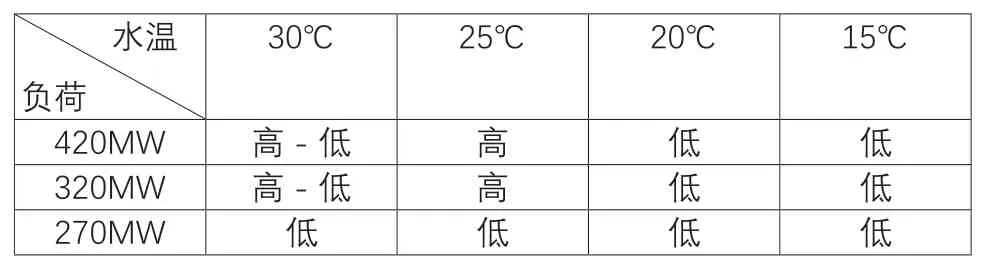

3.3.5 公司循环水系统为开式循环,每台机组设置两台循环水泵,循环水泵分为高/低速运行方式,根据机组负荷及取水温度的变化,优化循环水泵运行方式如下(表2),循环水系统节约电耗达0.798%。

表2 机组循环水泵最佳运行方式

3.4 现场设备治理及节能改造

3.4.1 做好新技术、新工艺的掌握,有效转化为公司节能降耗措施,其中开式水泵改造为永磁调节,真空水泵加装冷冻机组,磨煤机密封风机加装旁路、正常运行时停运密封风机运行等项目,节能降耗效果显著。

3.4.2 加强现场“八漏”的治理,通过定期开展隐患排查、能耗诊断的手段,查找存在问题,制定有效控制、治理措施,逐项进行治理,有效降低机组能耗损失。

3.4.3 对于开式循环冷却方式机组,江水杂物及微生物较多,凝汽器易堵塞,影响凝汽器换热效果,通过在循环水系统增加二次滤网,同负荷机组真空平均升高0.31kpa,折算煤耗下降0.93g/kw·h。

3.5 做好汽机低压缸排汽温度监视,排汽温度高于52℃时投入低压缸喷水减温,否则应增加机组负荷,停机后做好汽轮机低压缸叶片的检查,重点是末级叶片汽蚀和叶根疲劳损伤等。

3.6 积极研究国家政策,推进供热改造,培育区域用热大用户,并与政府协商通过供热核查,实现“以热定电”,对于发电企业降本增效成效显著,供热后机组能耗水平下降(表3)显著。

表3 供热流量对机组煤耗影响

3.7 机组长周期停备保养控制

针对公司单台机组长周期停备,探索提出了先干法后湿法保养方案,后期通过提高炉水PH 值>10.8,氨保护液浓度>100PPM 进行湿法保养。

后期又采购了一套气相停炉保护仪,停炉时采用氨水碱化烘干法进行保养,设备检修结束后,再采用气相停炉保护法,该方法采用热空气对碳酸铵进行分解,可以使碳钢的表面pH 值达到10 以上而处于钝化状态。

4 存在不足

虽然通过近些年的努力,总结了机组低负荷安全、经济运行控制经验,但机组低负荷运行期间机组能耗水平还仍然偏高,较国内先进水平仍有一定的差距。

低负荷运行期间设备安全问题始终存在,如低负荷水冷壁拉裂、低压缸末级叶片叶水蚀等安全风险依然存在,有待下一步继续研究处理。

5 结语

通过锅炉燃烧优化控制,机组最低稳燃负荷由45%负荷率下降至30%负荷,在提高机组深度调峰能力的同时,节约助燃用油效果显著。

通过低负荷通过锅炉水冷壁温差(小于50℃)的控制,避免了水冷壁拉裂事件发生。

采用提高PH 值、氨浓度的方法和氨水碱化烘干法对长周期停备超临界机组保养均有效。

大力发展供热市场,对于降低机组能耗水平,提高电网供电量,降低成本效益显著。