汽车方向盘固定钢丝拆卸力和回弹力研究

2019-10-17周厚林汪伟

周厚林,汪伟

(上海临港均胜汽车安全系统有限公司,上海 201315)

0 引言

汽车方向盘与驾驶员气囊(Driver Air Bag,DAB)的连接常用卡接方式,即方向盘上设置一根U形固定钢丝,挂住DAB上的3根圆柱销的缺口部。该结构安装和拆卸方便,成本低,应用广。采用该结构在装配和拆卸DAB时,固定钢丝需发生水平方向的变形和移动,具体过程为:(1)常规工况下,固定钢丝处于初始位置,能牢固地挂住DAB;(2)当安装或拆卸DAB时,固定钢丝被推动到解锁位置;(3)当DAB安装到位或拆卸脱出后,固定钢丝又回弹到初始位置。该设计存在一项潜在风险,即当固定钢丝的回弹力不够时,它无法完全回弹到初始位置,从而无法牢固地挂住DAB,造成性能风险[1-2]。目前的技术要求中对于回弹力没有量化的指标要求,实践中也没有合适的方法来测试回弹力及对应的拆卸力,因而也无法对固定钢丝的不同设计进行优劣评价。

本文作者旨在建立固定钢丝拆卸力和回弹力的测试工装和测试方法,并确定拆卸力和回弹力的技术要求,从而方便对各环节进行管控,以提升产品性能和客户满意度。同时,根据上述测试方法,在项目前期可以对固定钢丝的设计参数进行量化评估和优化,减少后期的设计更改,节约时间和成本。

1 固定钢丝设计因子分析

在实践中,固定钢丝的设计形状受方向盘空间的影响,各平台差异较大。受条件所限,本文作者仅研究FE平台的固定钢丝。仅致力于分析固定钢丝设计参数与拆卸力和回弹力之间的关系,以确定固定钢丝的最佳设计参数,不涉及方向盘尺寸公差对实践结果的影响。 DAB安装销与固定钢丝之间的摩擦力被认定为固有常量,不列入文中研究范围。

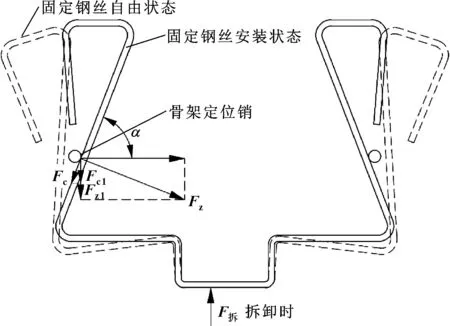

拆卸时,固定钢丝上共受5个力: 向上的拆卸力F拆、骨架定位销对固定钢丝的正压力Fz(两侧对称)、 沿钢丝向下的摩擦力Fc(两侧对称),如图1所示。其中F拆等于Fz垂直方向的分力Fz1和Fc垂直方向的分力Fc1之和,即:

F拆=2×(Fz1+Fc1)

图1 固定钢丝拆卸时的受力示意

回弹时,固定钢丝上共受4个力: 骨架定位销对固定钢丝上的正压力Fz(两侧对称)、 沿钢丝向上的摩擦力Fm(两侧对称),如图2所示。

图2 固定钢丝回弹时的受力示意

回弹力F回等于Fz垂直方向的分力Fz1减去Fm垂直方向的分力Fm1,即:

F回=2×(Fz1-Fm1)

Fc1、Fm1的影响因素:夹角α、正压力Fz、摩擦因数(钢丝表面处理)。

Fz1的影响因素:夹角α、正压力Fz。

Fz的影响因素:钢丝变形量、钢丝材料、钢丝直径、钢丝热处理。

在固定钢丝的自由状态已确定为FE平台钢丝的条件下,钢丝变形量和夹角α不是设计自变量,而是由骨架定位销的位置来决定的。所以,文中将骨架定位销与自由状态钢丝的距离L作为设计变量来研究,如图3所示。

图3 钢丝变形量L的定义示意

综上所述,影响固定钢丝拆卸力和回弹力的主要设计变量确定为:钢丝直径、钢丝表面处理、距离L、钢丝材料、钢丝热处理。

考虑到作者所在单位的固定钢丝材料选择单一,而热处理参数的研究条件目前还不成熟,初步选取以下3个参数作重点研究:(1)钢丝的直径;(2)钢丝的表面处理;(3)距离L。

2 专用试验工装设计及测量系统分析

本文作者根据第1节确定的研究范围,设计制造了专用试验工装,如图4所示。其上的定位销是灵活可调的,可获得不同数值的距离L。钢丝直径和表面处理是样件属性,附属于不同状态的样件。

图4 试验设备及专用工装示意

为了评估该专用试验工装是否可用,本文作者对其进行了测量系统分析。因此测试系统及方法为作者首创,无可供对比的客观基准,故只研究测量系统的重复性和再现性。

从3个批次的FE平台钢丝中随机抽取10个样件(电镀锌,直径2.2 mm ),由3名测试员在前述专用试验工装上测量钢丝的拆卸力和回弹力,一次测试同时获得拆卸力和回弹力数据,每个样件测3次,共获得90个拆卸力和90个回弹力测试数据。其中距离L按FE平台A车型的设计状态5.4 mm。

使用Minitab软件对数据进行分析,算出拆卸力的测量误差为26.09%,回弹力的测量误差为34.85%。该测量系统精度不够,需改进。

为此,作者对可调定位销进行了电镀铬处理,以降低它与固定钢丝之间的摩擦力的波动。改进后重新按上述方法进行测试和分析,得到的拆卸力的测量误差为11.68%,回弹力的测量误差为16.72%。可见该测量系统精度一般,仅为基本可用[3-4]。考虑到课题实际条件限制,作者决定将此测量系统应用于后续的研究。

3 拆卸力和回弹力的技术要求的确立

因此测量装置及方法为首创,因此需确立基于该测量方法的拆卸力和回弹力技术要求,以作为此课题的技术目标,同时作为其他部门的参考标准。

作者以FE平台固定钢丝形状为基础,分别制造了直径为2.0 mm和2.2 mm、表面预镀锌和电镀锌的样件,在方向盘实物上用现有主观评判法对其拆卸性和回弹性进行评测,然后将钢丝样件装在专用试验工装上,设置距离L=5.4 mm,测试其拆卸力和回弹力。两者对标,从而确定基于此测量系统的拆卸力和回弹力的技术要求。

测量对标结果如表1所示。

表1 主观评判法与拆卸力和回弹力测试数据对比

鉴于实践中希望拆卸力尽量小,而回弹力尽量大,作者初定基于此测量系统的拆卸力和回弹力的技术要求为:拆卸力不大于40 N,回弹力不小于13 N。

4 固定钢丝设计参数DOE及验证

对固定钢丝的3项主要设计参数,即钢丝的直径、钢丝的表面处理、距离L与安装力及拆卸力之间的关系进行DOE(Design of Experiments,试验设计),以确定最优的设计参数。

采用三因子二水平法列出试验矩阵,其中距离L的低水平和高水平根据工程经验确定,钢丝直径和表面处理为类别属性,各选2种类别。试验结果如表2。

表2 三因子二水平试验矩阵测试数据

使用Minitab软件分析,删除非显著因子和非显著交互作用后,得到拆卸力数学模型为

F拆=-125.28-11.30A-2.295B+32.27C+2.91A·C

回弹力数学模型为

F回=-90.28-8.63A+2.324B+21.169C+2.014A·C

其中:A表示固定钢丝直径;B表示固定钢丝表面处理;C表示距离L。

结合第3节所确定的技术要求,即拆卸力不大于40 N,回弹力不小于13 N,使用Minitab软件响应优化器进行分析,确定固定钢丝的最优设计为:钢丝直径2.0 mm,钢丝表面处理为电镀锌,距离L为5.07 mm。此时对应的拆卸力预测值为32.7 N,回弹力预测值为17.9 N。

按此最优参数制造固定钢丝实物样件进行验证测试,结果如表3所示。

表3 第一轮最优设计参数实物验证测试结果

可见,第一轮DOE所得数学模型的预测结果与实际验证结果偏差较大,即数学模型有误。同时,根据试验数据推测,模型中可能存在着二次项。对于二次项,一般用中心复合试验来分析[5]。这要求所有变量均为连续型,但是钢丝直径和钢丝表面处理都是离散变量,无法做该试验。因此,作者决定先固定钢丝直径和钢丝表面处理,然后变化连续变量距离L来拟合。

结合作者所在单位实践,钢丝直径固定为2.0 mm。根据前述试验数据,钢丝表面处理固定为电镀锌(其符合拆卸力望小而回弹力望大的期望)。

用实物样件进行测试,并对试验结果进行分析,得到以下模型。

拆卸力模型为

F拆=185.8-73.96C+8.282C2

回弹力模型为

F回=152.5-61.63C+6.588C2

其中:C表示距离L。

测试结果拟合线图如图5所示。

结合前述技术要求,即拆卸力不大于40 N,回弹力不小于13 N,算出距离L的最优区间为

L=[5.51,5.99] mm

也即,第二轮DOE所得的固定钢丝最优设计参数为:钢丝直径2.0 mm,钢丝表面电镀锌,距离L为5.75 mm。在此条件下,对应的拆卸力预测值为34.4 N,回弹力预测值为15.9 N。

按第二轮最优参数制造固定钢丝实物样件进行验证。测量结果拆卸力均值为35.2 N,回弹力均值为16.6 N,与预测值很接近。这说明此轮DOE所获得的数学模型可用。

图5 拆卸力和回弹力拟合线图

5 总结

分析确认了固定钢丝的主要设计参数;设计了测试固定钢丝拆卸力和回弹力的专用工装,并经测量系统分析确认可用;通过与主观评测法对标,确定了基于此测量系统的拆卸力和回弹力技术要求;对固定钢丝设计参数进行了DOE,确定了最优参数,并经实物样件测试验证确认。文中研究结果可以作为生产质量管控及后续新项目设计的参考。