某SUV车型后门侧向窗框刚度分析及优化

2019-10-17彭美青孙念芬邓磊

彭美青,孙念芬,邓磊

(1.江铃汽车股份有限公司,江西南昌 330052; 2.江西省汽车噪声与振动重点实验室,江西南昌 330052)

0 引言

汽车车门由门外板、门内板、门窗框、门玻璃导槽、门铰链、门锁及门窗附件等组成,是汽车车身重要且相对独立的部件,通过铰链与车身连接来实现开启和关闭[1]。

作为一个综合性的转动部件,车门和驾驶室一起形成乘员的生存空间,当车门闭合时,应具有良好的振动特性、足够的强度和刚度、耐冲击性能以及侧碰时的抗碰撞特性。传统设计车门的方法,通常是在样车阶段对车门刚度进行反复多次的试验,这样会大大增加开发成本和周期。随着有限元的发展,在汽车开发初期对车门进行刚度仿真分析,对车门的设计及优化提供有效指导意见,提高开发效率[2]。本文作者以某SUV车型后门为例,在项目早期对车门进行侧向窗框刚度分析,并对不合格的设计进行优化,在项目中期车门样件出来后,进行实验验证,使车门达到目标要求,从而降低开发成本、缩短车门开发周期。

1 车门刚度对车辆性能的影响

1.1 车门刚度

车门刚度是指车门在一定载荷作用下抵抗变形的能力,用对车门施加载荷与车门承受该载荷后产生的变形之间的关系来表示车门刚度。

1.2 侧向窗框刚度

汽车车门系统作为用户经常使用、接触的部件,需具有足够的刚度以满足用户对使用性能、外观及噪声的要求,且车门的品质在一定程度上反映了造车水平。车门侧向窗框作为衡量车门品质的一项重要指标,若刚度不足,会导致变形,影响外观间隙平度;而变形过大,则会影响密封条的密封性,造成噪声加大和高速振响问题。

2 优化前CAE侧向窗框刚度分析

2.1 有限元网格划分

本文作者利用HyperMesh12.0建立与实车结构一致的后门有限元模型,见图1。该有限元模型包括后门钣金件和门铰链。

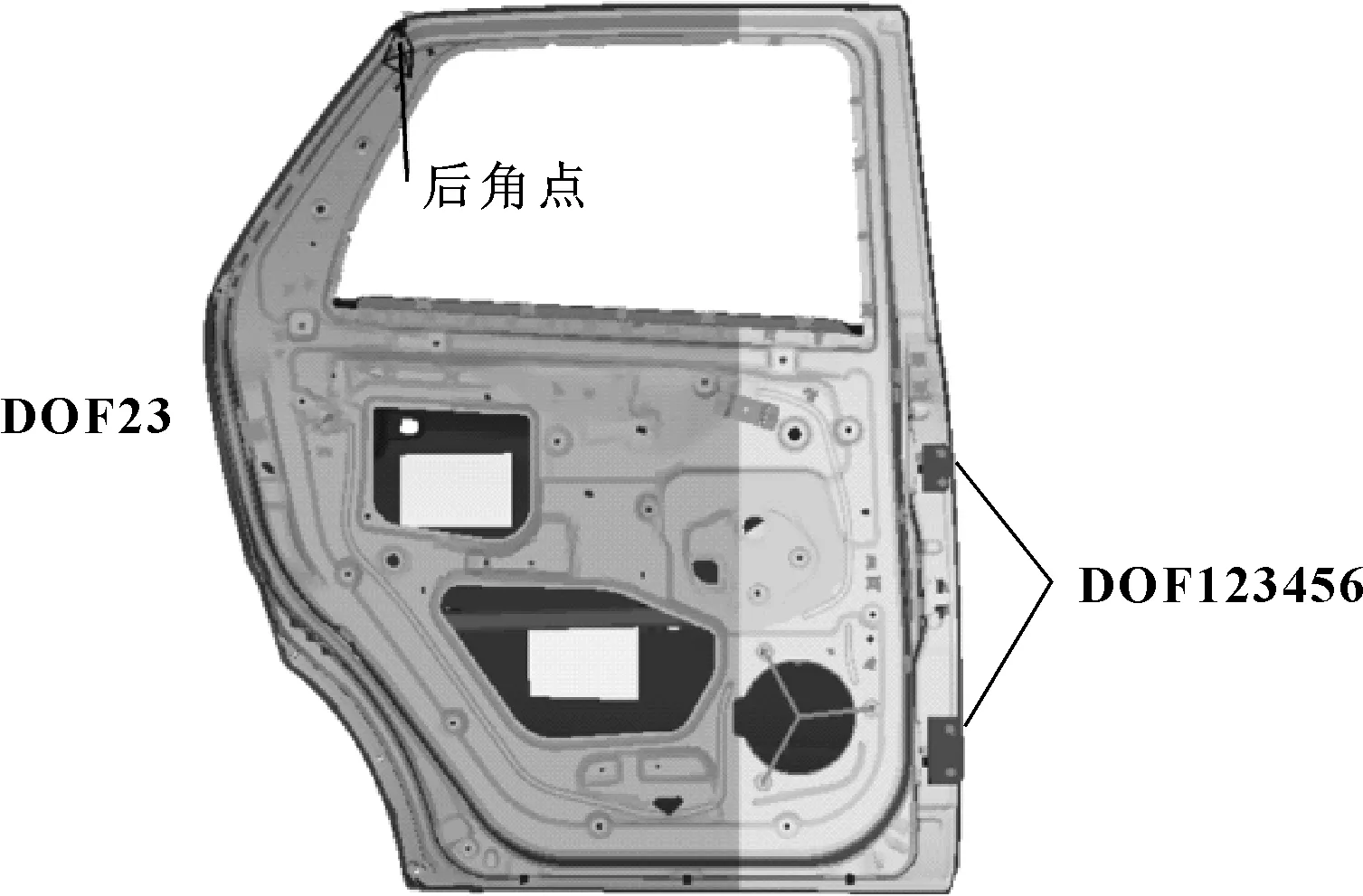

2.2 边界条件及工况载荷步

以某SUV后门为例,在车门后角点进行加载,如图2所示。分析边界条件:在整车坐标系下,门铰链处约束123456,门锁处约束23。载荷步一:考虑自重(方向垂直于窗框密封面);载荷步二:后角点施加垂直于窗框密封面的载荷180 N;载荷步三:持续加载到360 N;载荷步四:移除外载荷。

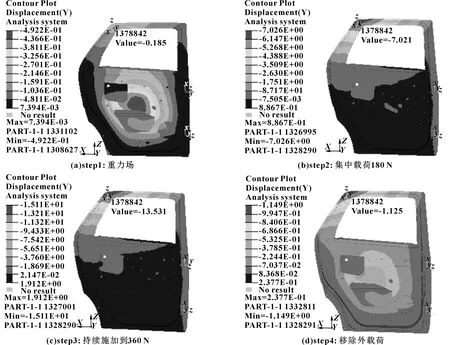

2.3 原方案侧向刚度CAE分析结果

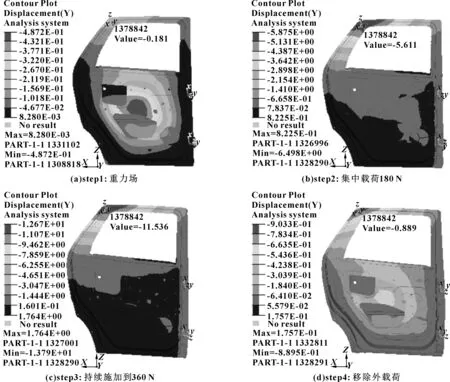

该分析项为非线性分析,采用ABAQUS进行计算分析[3],利用HyperView后处理查看侧向刚度的位移云图,记录加载点在各载荷步下的Y向位移值。图3是各载荷下的Y向位移值。

图2 约束和加载状态

图3 各载荷下的Y向位移(原方案)

分析结果如表1所示,载荷为180 N时的Y向变形为6.836 mm,不满足CAE目标值;移除外载荷的残余变形为0.94 mm,满足目标值。

表1 分析结果和目标值的对照(原方案) mm

3 优化方案及相应CAE分析

3.1 侧向窗框刚度优化

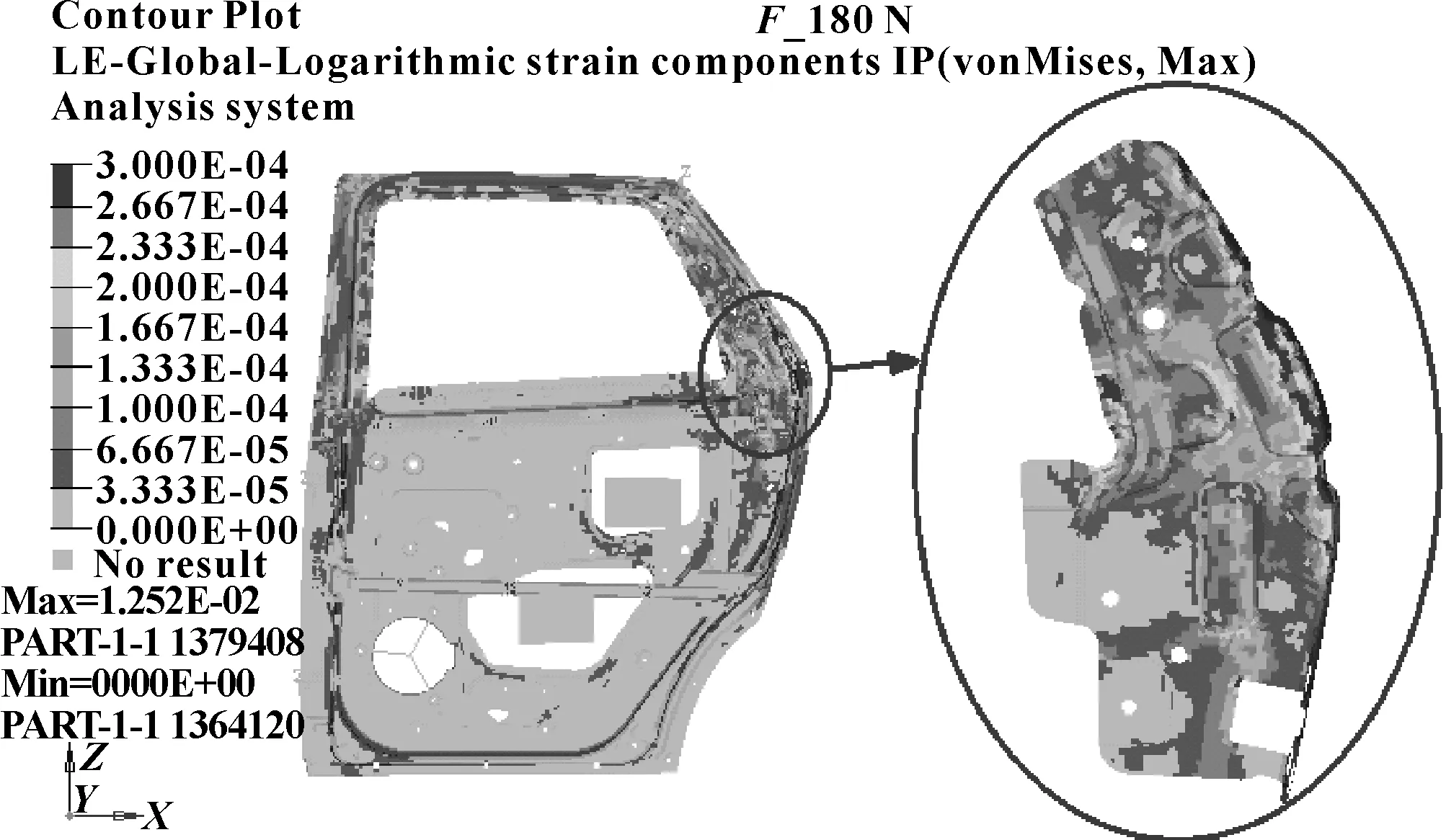

从分析结果可以看出:载荷为180 N时的刚度值不满足要求,需要进行优化分析。如图4所示,加载180 N的应变云图显示,最大应变主要集中在门锁加强板处,说明该处结构相对比较薄弱,对侧向窗框刚度的影响较大。

针对以上描述,如要提高Y向刚度,需提高门锁加强板在Y向的刚度,因此对其结构进行了优化。优化前,门锁加强板板厚1 mm,且与门内板间的2层焊有5个焊点。优化后,在门锁加强板上单独增加一块钣金,材料为B340/590DP,厚度为1 mm,与内板的焊接采用3层焊,且焊接区域分布10个焊点,如图5所示。

上述优化方案相当于增加了门锁加强板的局部厚度,使其在Y向强度增加,能很好地提高侧向窗框刚度,且在运输过程中窗框不易发生变形,保证了产品的可靠性[4];与内板的焊接区域,新增5个焊点,也有利于Y向刚度的提升,进一步保证了产品的稳定性。经量产化工程师评估,该方案的工程化具有可行性。

图4 优化前应变云图

图5 优化前后结构示意

3.2 侧向窗框刚度优化CAE验证分析

将优化方案进行网格更新,利用HyperMesh前处理进行约束和加载,采用ABAQUS进行非线性计算分析,在后处理软件HyperView中查看侧向刚度的位移云图,记录相应载荷步下加载点的Y向位移值,如图6所示。

图6 各载荷下的Y向位移(优化方案)

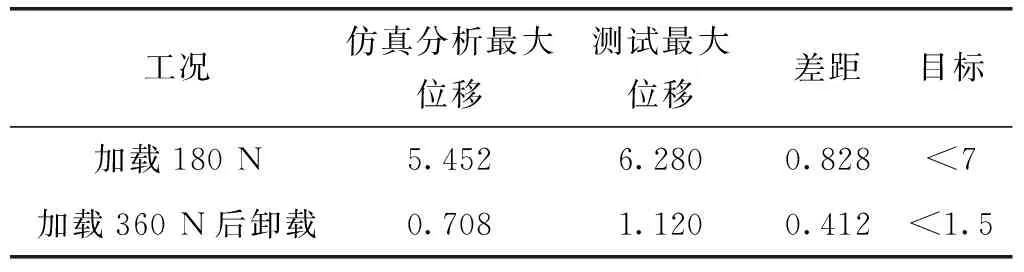

优化后分析结果如表2所示,载荷为180 N时的Y向变形为5.452 mm,移除外载荷的残余变形为0.708 mm,均满足CAE目标值。

表2 分析结果和目标值的对照(优化方案) mm

4 优化后试验验证

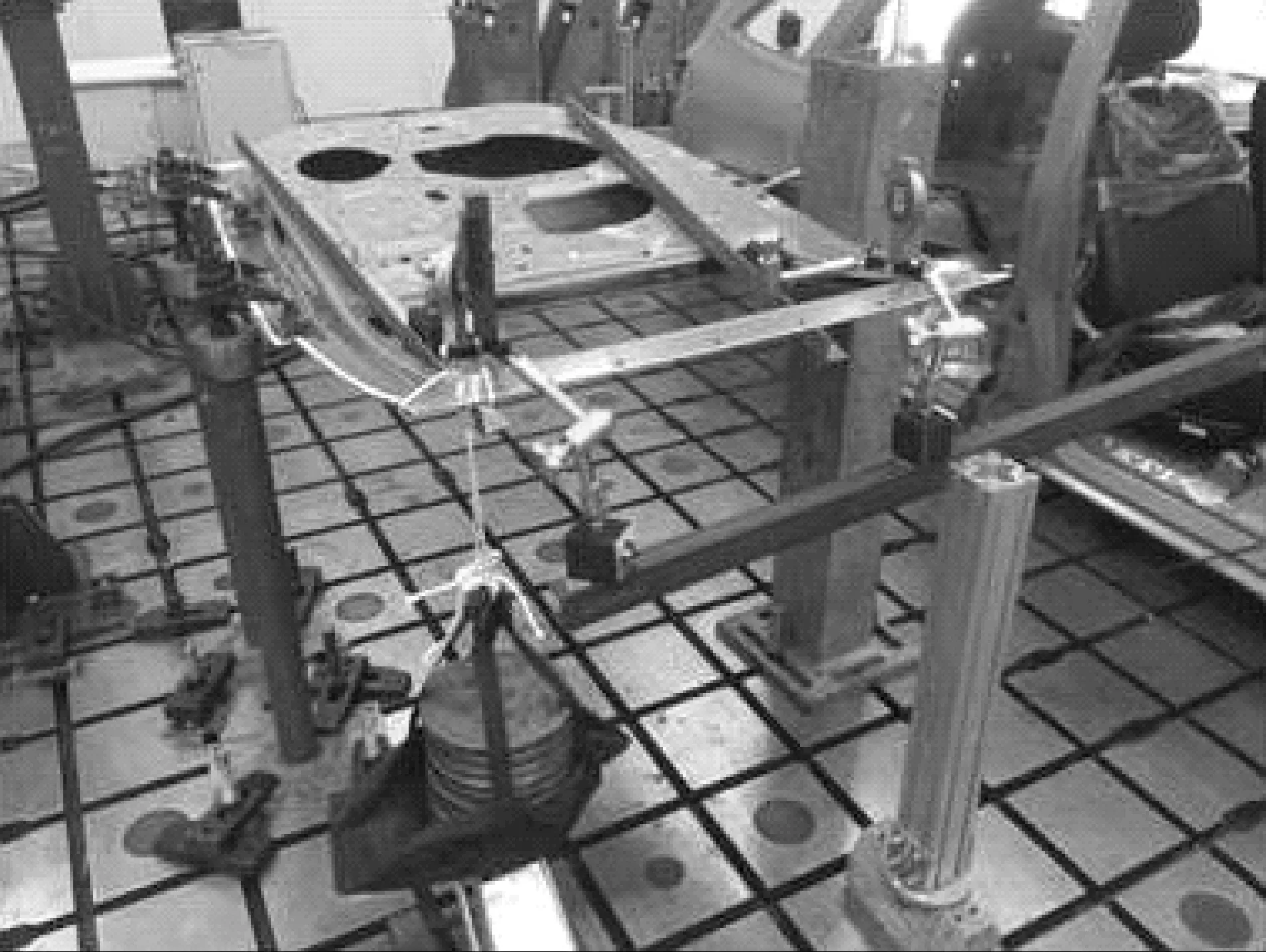

基于优化CAE分析结果,制作样件3个,分别标记为1号、2号、3号,利用工装和夹具对后门进行相应的约束,采用重量块进行多次加载,测量位移的设备是千分表。图7为某SUV后门侧向窗框刚度试验现场。

图7 某SUV后门侧向窗框刚度试验现场

根据CAE的工况载荷步,载荷加载到360 N,分10次加载得到下面试验结果,如表3所示。

表3 优化方案侧向窗框刚度试验表

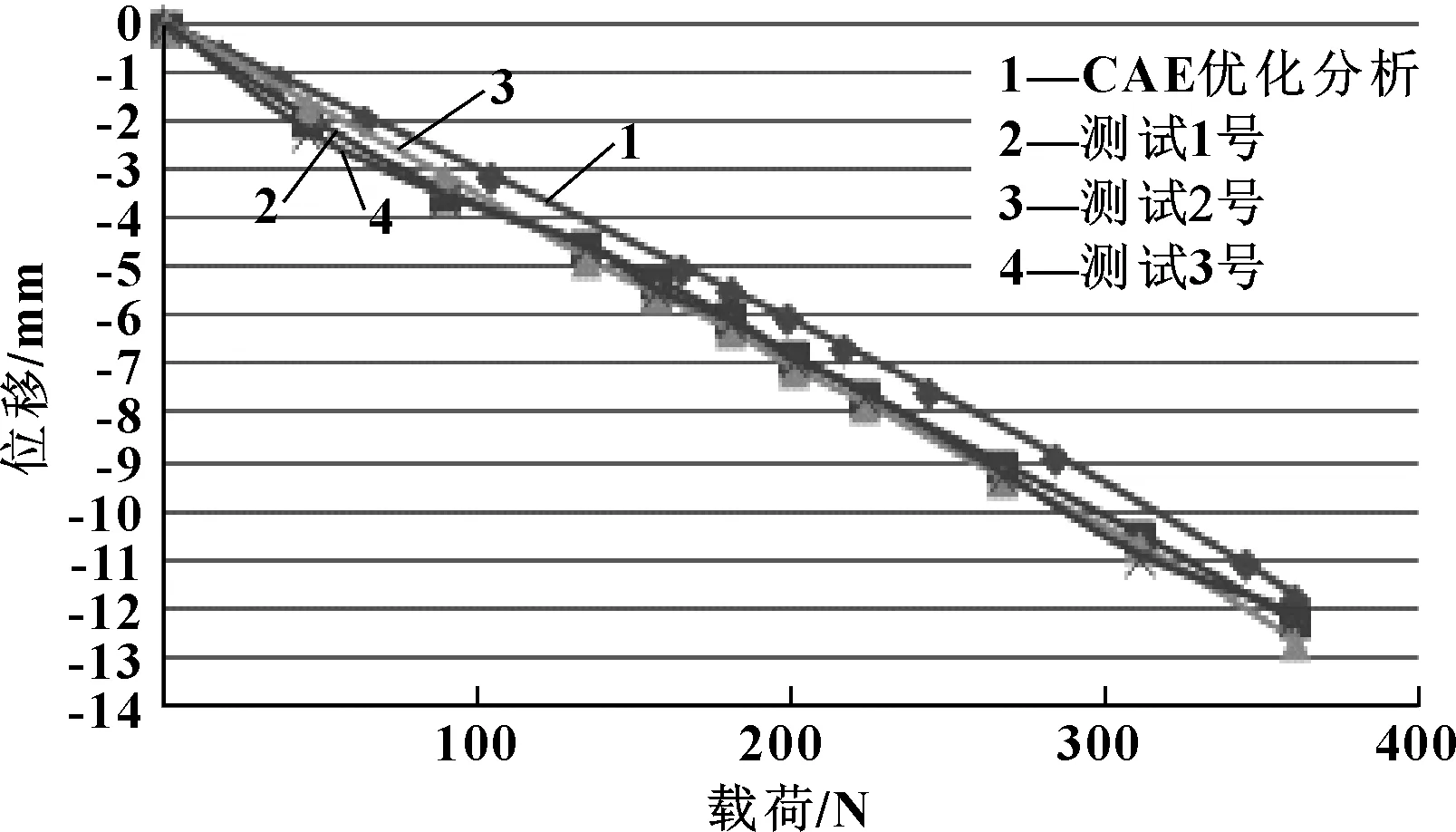

根据优化后的测试结果和CAE分析结果,输出相应的曲线进行对比,如图8所示:测试曲线和CAE分析曲线相比,趋势基本一致,误差在5%以内,在误差可接受范围,因此对标状态良好[5]。

图8 加载点力-位移曲线(后门靠近C柱角点加载)

对比分析结果,如表4所示,测试值满足目标值,说明该优化方案可以运用到量产化中。

表4 仿真分析与测试的对比结果 mm

5 结论

门的侧向窗框刚度在一定程度上会影响门的品质。通过CAE分析得到结果,若不满足CAE目标值,可以查看应变分布,找到刚度薄弱处,并对该处进行有效的优化。按优化方案制作样件,在实车上进行测试验证,验证通过,说明该方案可以运用于量产,有效缩短车门开发周期、降低开发成本、保证设计质量。