既有大体积钢桁架顶棚整体同步顶升关键技术研究

2019-10-15张双铃黄云飞

张双铃,黄云飞

(广东省基础工程集团有限公司 广州510620)

0 前言

从20 世纪90年代以来,大跨度钢管桁架结构由于具有结构自重轻、受力性能好、结构跨度大、可工厂化加工、现场施工进度快、造价低、结构安全可靠等诸多优点,而逐渐在高速公路收费站项目的建设中得到大量运用[1,2]。随着我国经济的高速发展,早期建设的高速公路部分设施已经难以满足地方发展的需求,需要进行升级改造,这些设施由于经过多年的使用,结构性能有所下降,在对这些既有结构的改造过程中面临着诸多问题[3]。目前同步顶升施工技术在大体型场馆、车站大厅、礼堂剧院等大型公共建筑大跨度网架结构施工中运用较为广泛[4-6],而在既有大跨度钢管桁架的改造施工方面相关应用还不多。本文以贵港市新六互通高速公路口收费站大跨度钢管桁架顶棚顶升改造项目为例,介绍该大跨度既有钢桁架顶棚同步顶升改造技术的特点及施工过程,同步顶升施工技术在该项目中的成功应用为同类项目的实施提供借鉴。

1 工程概况

作为贵港市窗口之一的高速公路兴六互通贵港收费站,随着一级连线交通提升改造工程的实施,其收费站净高已难以满足要求,需对既有收费站钢管桁架顶棚进行主体结构整体提升3 m的改造。该收费站钢管桁架顶棚整体造型为中间高两头低呈对称分布,整个顶棚长90 m,宽37 m,桁架高1.6 m,桁架间距为2.25 m,支承柱间距为52 m,整个建筑高度为25 m,钢管桁架顶棚通过8 组32 条斜拉索悬挂于4 根大型钢立柱上,同时钢立柱兼做拉索主塔,承载钢管桁架顶棚整体结构自重,整个钢结构总重650 t。根据要求,在提升施工过程中需确保收费站部分车道的正常使用,同时避免钢管桁架顶棚正常使用状态下的结构应力出现过大变化,使顶棚产生不可恢复性变形,影响既有结构的安全性,为此选用整体液压同步顶升方案(见图1)。

图1 提升后收费站效果图Fig.1 After Lifting the Toll Station Renderings

2 项目实施的难点

对钢管桁架顶棚进行顶升施工前,需要将原主支承结构的4 根大型钢柱与基础结构进行分离,分离后才能进行下一步施工。此项目在实施过程中主要有以下难点:

⑴钢管桁架顶棚体积大、吨位高,是已使用多年的既有结构,顶棚主体结构构件性能变化情况评估困难[7],顶升施工时需避免改变钢管桁架顶棚结构着力点,使顶棚结构正常使用工况受到改变,顶升施工难度大;

⑵钢管桁架顶棚在施工期间需要确保收费站部分车道的使用不受影响,顶棚结构重心高,结构支承立柱与基础分离时,易出现不均匀或结构倾覆等不利工况,施工过程中对安全控制的要求高[8];

⑶顶升施工时涉及多组千斤顶多点位同步顶升,同步控制不当时易造成顶棚倾斜,引起顶棚结构受力不均出现不可恢复性变形,严重时甚至发生倾覆造成重大安全事故,协同顶升控制要求高[9,10];

⑷顶棚顶升到位后需对原4 根大型支承钢柱进行加长施工,并与原基础预埋螺栓连接,对接精度要求高。

针对以上实施难点,钢管桁架顶棚顶升施工前有必要针对整体结构进行适当加固,以及设置相应的限位控制措施,以满足顶升过程中的安全及精度控制要求。

3 顶升方案的设计

3.1 方案设计思路

施工前需将原4 根大型支承钢柱与基础结构分离,为避免分离施工时顶棚结构整体重心出现过大变化,通过验算复核并结合侧向限位支架的设置要求,将分离切割面设定在大型支承钢立柱基础面以上5 m的位置。切割分离面以上部为整体顶升部分,分离面以下部分除基础外,原4 根大型截断的支承钢柱需进行拆除并重新加工(考虑顶升期间立柱的角度及长度会发生变化),待顶升到位后将新加工接长后的立柱与上部钢柱对接。

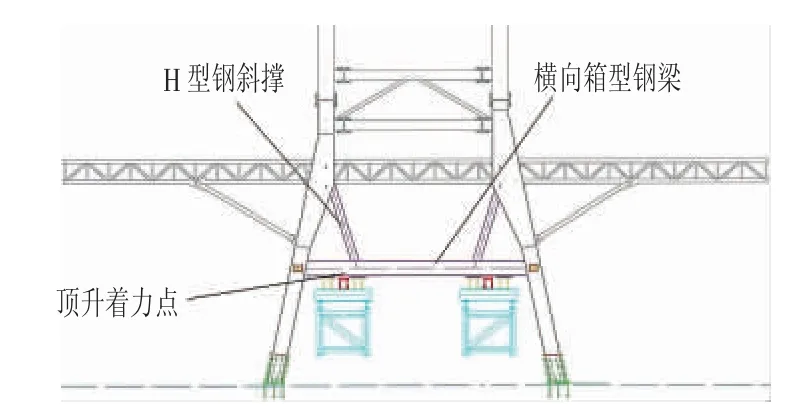

考虑到钢顶棚顶升过程的安全性及精度控制要求,顶升前需对钢顶棚进行必要的加固,并设置一定的限位措施。顶棚结构加固需在立柱分离面以上200 mm处的横向支承立柱间,增设横向拉结箱型钢梁,以抵消立柱与基础分离时,柱底约束消失造成结构削弱的影响,同时在横向箱型钢梁两端2 m 位置与钢立柱间增加H 型钢斜撑,斜撑与立柱相连接使横向箱型钢梁、H 型钢斜撑与立柱形成有机整体,提高顶棚结构的整体性。顶升施工时横向箱型钢梁兼做顶升着力点,避免了因改变原钢桁架顶棚结构着力点而造成的不利影响,同时在顶升完成后用于加固的横向箱型钢梁、H 型钢斜撑将不予拆除,使其成为主体结构的一部分,有利于提高原顶棚结构的整体性能。加固设计如图2 所示。

图2 整体结构加固示意图Fig.2 Overall Structure Reinforcement

3.2 顶升支架设计

3.2.1 顶升支架设置

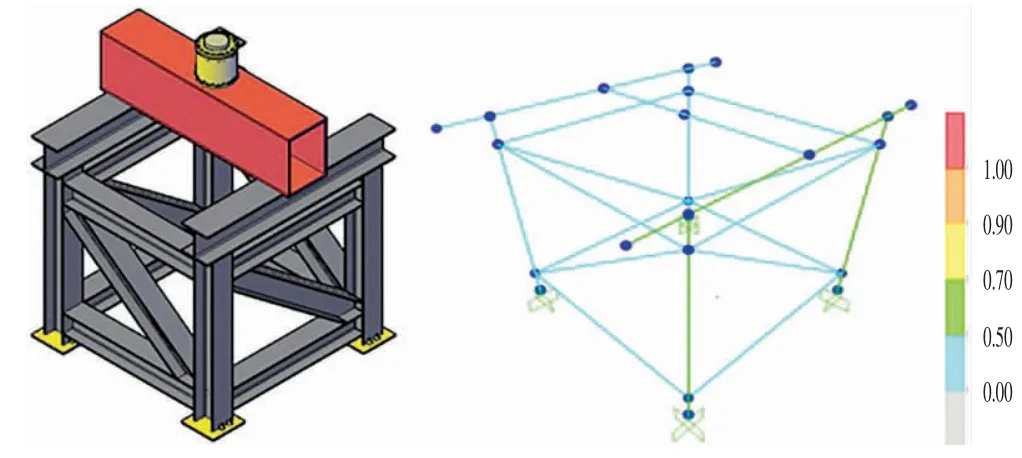

顶升支架采用格构式型钢支架,支架主结构采用截面为H300×300×10×15 规格的Q345B 级H 型钢加工,标准节支架的规格为2 400 mm×2 400 mm×2 400 mm,上部设置一条规格为B600×800×20×30 千斤顶支承横梁。最下节顶升支架结构底部设置有高强钢板锚固件,可通过高强螺栓与下部混凝土基础进行锚固连接,顶升支架结构的强度、刚度需满足顶升施工要求。

3.2.2 顶升支架结构验算

为确保顶升支架在顶升施工中架体结构的强度、刚度等性能指标满足施工要求,对顶升支架结构采用SAP2000 结构分析软件进行架体结构分析验算。计算分别以《重型结构和设备整体提升技术规范:GB 51162-2016》、《钢结构设计标准:GB 50017-2017》、《钢结构工程施工质量验收规范:GB 50205-2001》、《钢结构焊接规范:GB 50661-2011》等相关规范为依据。计算条件为:①以支座地面刚性连接为边界条件;②支架顶升梁与支架梁交点Z 向设置800 kN 集中荷载;③提升过程验算的荷载组合强度:1.35×Dead,支座反力及变形:1×Dead。通过校核计算,结构最大应力比为0.55 时满足顶升需求。顶升支架结构及结构验算结果如图3 所示。

图3 顶升支架结构示意及应力比验算结果Fig.3 Lifting Bracket Structure and Stress Ratio Check Result

3.3 侧挡限位结构设计

3.3.1 侧挡限位结构设置

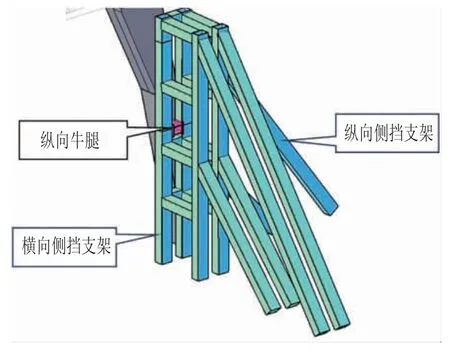

为控制顶升施工过程中钢管桁架顶棚支承立柱纵横向出现的位置偏移,顶升施工前需要分别在每一根支承钢立柱的纵向与横向设置侧挡限位支架,侧挡限位支架采用H400×H400×400×13×21 型钢加工制作,为确保侧挡限位支架与支承钢立柱有足够的搭接,其支架搭接高度不宜小于提升高度的3 倍,每个立柱处设置4 副侧挡,如图4 所示。

图4 侧挡限位结构示意图Fig.4 Side Block Limit Structure Diagram

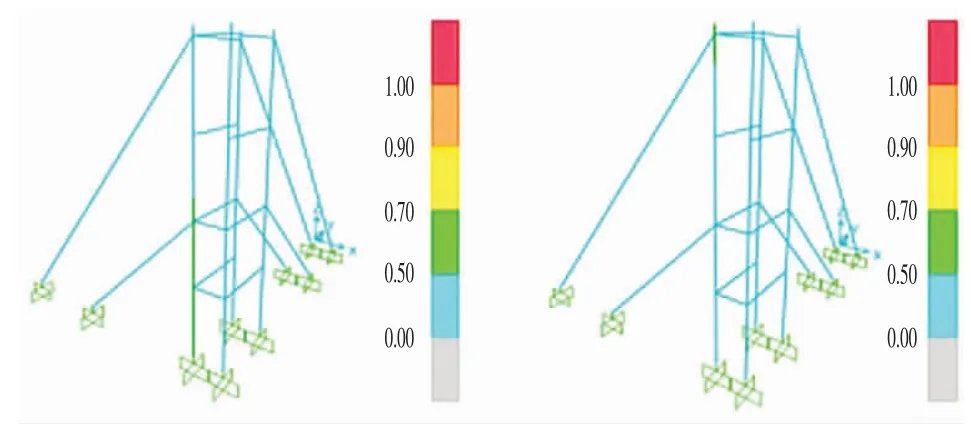

3.3.2 侧挡限位支架结构验算

在同步顶升施工过程中,钢管桁架顶棚的结构重心会随着顶升行程的增大随之上移,其最不利工况出现在横向侧挡结构顶升的初始和顶升结束2个阶段,且纵向侧挡同时承受荷载作用。验算时采用SAP2000结构分析软件, 分别对这2 种不利工况下侧挡限位支架结构杆件进行分析验算,结合原钢管桁架顶棚的设计荷载工况,同步顶升过程中横向限位荷载按120 kN考虑,纵向限位风荷载按30 kN 考虑。并以顶升始、末2 种最不利荷载工况下,纵横双向同时存在侧翻且作用于同一框架的情况进行计算,通过分析计算得到在顶升开始时结构杆件最大应力比为0.57,在顶升结束时结构最不利状态下杆件最大应力比为0.54,侧挡限位支架结构满足整个顶升过程中最不利工况要求。具体验算结果如图5 所示。

图5 最不利工况应力比验算结果Fig.5 The Most Unfavorable Working Condition Stress Ratio Check Result

4 同步顶升施工

4.1 同步顶升施工流程

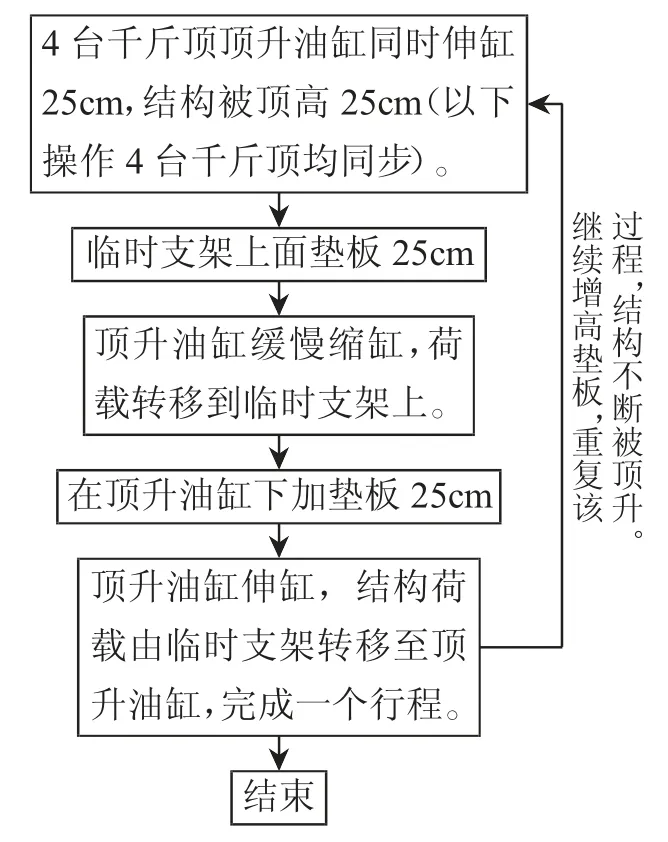

根据顶升设计方案,钢管桁架顶棚结构顶升时,在横向拉结箱型钢梁上共设置4 处顶升位置,各顶升位置分别配备1 台TJJ-2000 型液压千斤顶,顶升能力为200 t,顶升行程为250 mm,千斤顶由顶升支架支撑进行交替顶升。顶升施工流程如图6 所示。

图6 顶升施工流程Fig.6 Lifting Construction Flow Chart

4.2 同步顶升控制

4.2.1 同步控制原理

为确保结构在提升过程的顶棚结构整体安全,顶升施工采用“顶升点油压均衡,结构姿态调整,位移同步控制”的同步提升控制方案,利用YT-1 型智能化计算机同步控制系统进行控制,该系统可以根据控制策略和特定算法,实现对钢结构的提升姿态和荷载情况的实时控制。在提升过程中,通过控制泵站调节使得同一电机的各个顶点受载情况基本均匀,保证各个顶升点在提升过程中能够保持一定的同步性,同时在钢管桁架顶棚结构顶升位置设置传感器,通过传感器收集顶升过程结构的姿态信息,并回馈到计算机同步控制系统中,通过反馈的信息观察各顶升点的同步状况,当存在顶升点同步不均,且最大值高低差达到预警值20 mm 时,需要及时调平,确保顶升过程的安全稳定。

4.2.2 同步顶升施工

顶升施工主要采用YT-1 型智能化计算机同步控制系统进行顶升同步控制,顶升施工准备就绪后,通过计算机同步控制系统对各顶点千斤顶同时发出加压指令,并通过传感器实时监控顶棚结构顶升变化状态。当千斤顶顶升至最大行程时在临时顶升支架上设置对应高度的钢垫板,然后将千斤顶卸载缩缸,使顶棚荷载完全转移到临时支架上,并对应在顶升千斤顶下设置相应行程厚度的钢垫板完成一个行程。当顶升高度超过1 m时,在顶升油缸下面垫1 000 mm×1 000 mm的箱型梁,箱型梁的作用同理垫板;继续重复前面顶升过程,顶升1个油缸行程后即添加垫板,转移荷载在垫板上。当顶升添加垫板高度大于1 m 时,添加1 000 mm×1 000 mm 箱型梁。每次油缸缩缸完成增加垫板30 cm,垫板超过1 m则增设垫梁,顶升油缸、垫板交替承载,如此往复同步顶升、同步监测、同步平衡矫正,直至将结构顶升到位。

钢管桁架顶棚结构顶升到位后,还需要对4个支承立柱进行驳接施工,由于驳接施工需要一定的时间,为避免千斤顶长期加压受力而出现不确定性安全隐患,需要将顶升支架进行必要的向上延伸,并将结构荷载完全转移至顶升支架上。通过采用该液压同步顶升施工技术,顶升施工过程中从检测数据反应出各顶升点之间的最大高差均控制在5 mm 以内,有效地避免了在顶升过程中顶升点高差超限所产生的安全隐患,确保了工程的顺利实施。

5 结语

随着我国经济的快速发展及城镇化水平的提高,类似的高速公路收费站改造工程也必然增多,通过对该提升改造工程的成功实践,表明了该提升改造方案的设计思路,对顶棚结构的加固、顶升支架及一些限位措施的的设置都是比较科学合理的,同时施工中采用了智能化信息法施工,利用智能控制系统对顶升加压,顶升同步控制进行实时监控,有效地控制钢管桁架顶棚整体平衡顶升,避免了施工中造成既有顶棚在正常使用状态下,结构应力工况出现超限变化引起的安全隐患,确保了施工期间收费站部分车辆道的正常通行,施工精度高。本工程的顺利实施为贵港市城市形象的提升做出贡献,同时也为后续同类大型既有钢桁架结构的改造提升提供了一定的工程借鉴和参考。