减速器性能检测试验台设计

2019-10-15张振芳北方民族大学

张振芳 北方民族大学

引言

在现代的大型矿类生产企业,传动设备的存在几乎随处可见,减速器则是其中不可或缺的设备,由于减速器不乏工作在矿井等环境相对恶劣的地方,所以,减速器的性能检测则是相当重要的一道工序,其质量的好与坏将直接影响到工业生产的进度。因此设计一套完备的减速器试验台系统检测减速器的各项参数信息是极其重要的,减速器的主要作用是为了降低原动机传递的转速起到增大转矩的作用来满足现场工作环境的需要,减速器试验台是减速器生产的最后一道性能检测的关键程序,因此减速器试验台的研究具有相当深远的意义。

1 控制思想

本设计主体思想是利用改进的模糊PID 控制拖动电机的转速,进而控制电机的启动,通过找出比例、积分、微分这三个系数与拖动电机转速之间的模糊关系。在运行过程中,速度传感器持续的检测误差的大小,根据模糊规则对三个系数进行修改,不同状态下对三个系数进行调整,进而使得系统拥有良好的动态性能。

2 系统方案设计

如图2.1所示:本设计的主体机构包括PLC 控制部分、加载模块、现场信息采集模块、人机界面交互部分、通信部分。各个部分介绍如下:

2.1 PLC 控制部分

由于PLC 使用便利,实用性、可靠性、通用性抗干扰能力强、也可通过一系列的编程实现对许多场合的控制。因此,采用西门子S300作为系统控制器,进而控制变频器以及各继电器的启动与停止。现场传感器等部件将信息也传给PLC 进行处理传至上位机提供给操作员查看。

2.2 加载模块

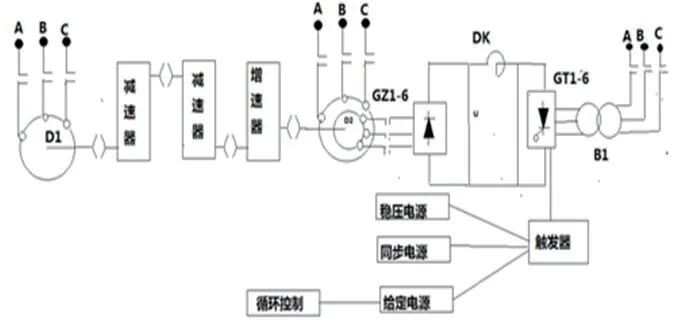

本设计的加载方案如图2.2.1 所示,其中采用三相桥式整流器将来自转子回路的交流电转换成直流电能。在通过逆变器,将直流电能转换为满足一定要求的交流电能。转换好的交流电能再通过变压器回馈给电网。大电感的作用主要是为了滤掉谐波并续流。通过改变可控硅的逆变角就可以改变加载电机的机械特性曲线,从而使得与拖动电机的机械特性交点发生改变。如图所示,这样测试减速器1 和陪试减速器2 的加载力矩就会改变了。使用这种方法,就可以实现平滑的无极加载,并且很大程度上解决了发热问题和能量回收的问题,也将长时间工作可能会导致转矩跳变的问题解决了。

图2.2.1

2.3 现场信息采集

油温测量采用STT 铂电阻型热电偶作为传感器,可以定做M14X1.5 的插入式封装,直接安装在放油口测量油池温度,壳体温度的测量采用强磁吸附式热电偶作为传感器,类型也采用STT 铂电阻式热电偶。将采集的温度信息通过温度变送器传至PLC。在减速器运转过程中齿轮及传动轴的振动通过轴承传递到壳体上,所以齿轮及传动轴振动测点布置在减速器壳体上轴承位置放置振动传感器,采集实时的振动信息。

2.4 人机界面模块

组态软件可以与其他相关软硬件结合,可便利的应用于数据信息采集、控制系统等场合。人机界面采用了MCGS 组态软件进行搭建,可以方便的搭建主界面、分界面、报表信息、历时曲线等。可以方便的更改相应参数信息,以及对系统的操作,为企业节省了管理成本并推动了生产进度。

3 系统原理图

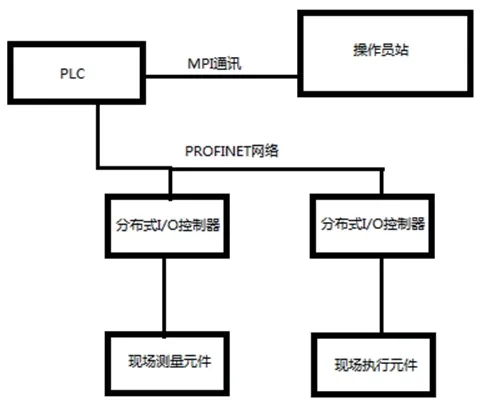

系统原理图如3.1 所示,PLC 作为系统主站,两个分布式I/O模块作为从站,分别负责接受现场部件采集的现场信息和通过模拟量输出控制现场执行元件,采用主从站的连接方式同时也避免了现场安装调试的排线困难,方便在之后的工作中排除故障。

图3.1