300 kW功率等级ORC发电机组试验系统搭建与性能测试

2019-10-15茴1王蒲伟韦钰芳1顺1姚恩亮1宁1胡哺松1

孙 茴1,王蒲伟,韦钰芳1,李 顺1,姚恩亮1,戴 宁1,胡哺松1,段 捷

(1.中国长江动力集团有限公司,湖北 武汉 430000;2.中国航天科技集团第六研究院,陕西 西安 710000)

符号说明:

Nt——涡轮转速/r·min-1

P——输出功率/kW

Mhr——蒸汽流量/kg·s-1

Pe——工质蒸发压力/MPa

t——时间/s

低温热源包括空气、地表水、地下水、土壤、太阳热能、各种工业废热、地热、海洋温差等可再生能源。我国低温热源的浪费非常严重,传统用能大户广泛存在低温余热利用率低甚至零利用率的现象。60~150℃温区中能量转化理论和技术的研究相对薄弱,而该温区中的余热排放量非常大,无法高效率利用,只能排入气,导致热能白白浪费[1]。

有机工质由于低沸点特性,在低温条件下可以获得较高的蒸汽压力,推动涡轮机做功,适合于低温热源做功发电。与水蒸气朗肯循环相比,有机工质朗肯循环(Organic Rankine Cycle,ORC)的主要优点在于它具有良好的中低温度运行性能。ORC适合小规模发电站,在较低的工作温度下效率比水蒸气朗肯循环发电效率高,冬季夜里能够防冻,且系统内部压力易保持在大气压力之上[2]。

ORC发电机组主要由蒸发器、膨胀机、冷凝器、工质泵、发电机等部件组成,蒸汽通过蒸发器将热量传递给液态有机工质,从蒸发器出来的过热工质经膨胀机膨胀作功,膨胀机驱动发电机发电,从膨胀机出来的低压工质进入冷凝器由冷却水冷凝成过冷工质,再经工质泵泵送至蒸发器重复整个循环[3-4]。

上海交通大学韦伟等人通过搭建采用涡旋式膨胀机的小型有机朗肯循环(ORC)系统,并使用R134a、R245fa、R22和R32等4种不同循环工质,测试了ORC系统的整体性能以及涡旋式膨胀机特性[5]。

天津大学王晓东以工质蒸发温度在100 ℃以下、系统净输出功率在10 kW以下的小型低温有机朗肯循环系统中工质泵的实际运行性能及工质泵泵耗问题为切入点,以减小有机工质泵的泵耗为导向,建立小型有机朗肯循环系统试验装置,开展小型有机工质泵实际运行性能的试验研究,以明确有机工质泵效率、泵耗等运行参数及其对系统整体运行性能的影响[6]。

天津大学严雨林等以中低温地热资源的高效和经济利用为背景,在以涡旋膨胀机为膨胀部件的有机朗肯循环试验系统上,以R245fa为工质,在热源水进口温度、冷凝压力保持一定的条件下,试验考察有机朗肯循环系统性能随工质蒸发压力和膨胀机转速的变化规律[7]。

目前行业内所开展的ORC发电系统试验研究均是以小型ORC设备或系统的主要研究对象,尚未进行工业级的试验工作。

本文是在长动集团自主研制的CT300型ORC发电机组的基础上,利用现有汽轮机空负荷试验平台,经改造后建立的适应于300 kW功率等级ORC发电机组全负荷运行的试验系统,并在该试验系统上进行了ORC机组全负荷运行试验。

1 试验系统

试验系统的搭建有两种方法,一种是针对ORC机组设计专门的试验系统[8-10],在设计之初就考虑到ORC机组运行时的各种外部条件,但这种方法成本较高,功能单一,且仅适用于小功率的ORC机组试验;一种是利用现有的试验系统进行适应性改造后,满足ORC设备的运行试验需求,这种方法成本较低,适用于工业化ORC机组的运行试验。

本文中所开展的300 kW功率等级ORC发电机组运行试验是借助汽轮机空负荷试验站的平台,该平台专为汽轮机空负荷运行试验所设计,具备蒸汽、水、电、压缩气等外部条件。由于试验站管道走向和接口都是为汽轮机试验所设计的,与ORC机组的布置和接口有较大区别,为满足ORC机组运行试验的要求,对原试验平台的各项供应系统进行改造,图1为试验台工艺流程图。ORC机组发电试验系统包括热源系统、机组内循环系统、油系统、压缩气系统、冷源系统、负载系统、电气系统、测控系统等,图2为系统工艺流程图。

1.1 热源系统

1.1.1 试验站热源系统

汽轮机空负荷试验台热源系统由1台30 t/h中温中压燃气蒸汽锅炉以及相配套的水处理系统、给水泵、除氧器、管路、阀门等组成。

(1)锅炉参数:额定蒸发量30 t/h,额定蒸汽压力2.9 MPa(a),额定蒸汽出口温度370℃,给水温度104℃,锅炉设计热效率92%;

(2)水处理系统:水处理间的原水取自于自来水,由厂区给水管道至水处理间外的原水箱,水处理系统的产水量为30 t/h,与锅炉最大负荷匹配;

(3)给水泵:电动锅炉给水泵2台,一用一备,流量40 m3/h,扬程500 m,电机变频控制。

原试验台汽水系统流程:处理后的软化水进入除氧器,随后由锅炉给水泵送入锅炉,经锅炉加热蒸发后的水蒸气通过管路送至空负荷试验台,管路之上布置有两台手动截止阀和一台电磁阀,蒸汽由主蒸汽管路进入汽轮机,做功后的乏汽经试验台底部主凝汽管道进入凝汽器,凝结水由凝结水泵泵送至排污降温池,随后沿地沟排走。

1.1.2 改造后的热源系统

ORC机组运行试验热源系统利用原系统改造而来,能够提供满足设计要求的饱和蒸汽。

蒸汽供应管路利用试验台原管路,由于锅炉维持最低稳定运行工况时的蒸汽参数较高,因此在原主蒸汽管路至机组前增加一台减温减压器,经减温减压环节将蒸汽参数调整为试验所需参数。

蒸汽管路配置分汽缸,分汽缸后的蒸汽分为两路,一路经分汽缸进入ORC机组蒸发器;另一路作为紧急旁路,安装气动截止阀,试验时若出现紧急情况,可由旁路排掉蒸汽;其余设施与原热源系统保持一致。

经改造后的热源系统工艺流程如图3。

1.2 冷源系统

1.2.1 试验台冷源系统

冷源循环系统由冷却水箱、四台500 t/h/50 m的冷却水泵和冷却塔、试验台主凝汽器、阀门等部件组成。

(1)4台循环水泵,3用1备,水泵为DFW250-400/4/110型卧式离心泵,单台流量550 m3/h,扬程50 m,额定功率110 kW。

(2)冷却塔为3台方型逆流式高温普通型玻璃钢冷却塔,FGBL-500型,单台流量500 m3/h(60~35℃),额定功率30 kW。

(3)泵房内有100 m3不锈钢冷水池,用于补偿循环水损失。

原循环水系统流程:水池内的循环水经循环水泵送入供水母管,供水母管敷设至试验台地坑,从供水母管接出两路供水支管分别连接试验台凝汽器的底部左右两侧供水口,经换热后的两路冷却水经凝汽器顶部左右两侧出水口汇入回水母管,随后进入冷却塔,经降温后的循环水再次进入水池内,完成循环。

1.2.2 改造后的冷源系统

为了满足ORC机组对冷却循环水的要求,对原管路进行了改造,包括:

(1)将供水母管至主凝汽器底部入口的一路循环水管路改接至ORC机组供水箱;

(2)供水箱出口分5路供水,分别进入ORC机组冷凝器、负载加热器、减速箱润滑油箱、密封油箱、工质泵水套;

(3)循环水通过回水箱送至主凝汽器底部进水口,经主凝汽器后进入冷却塔冷却,随后回至水箱进行循环。

经改造后的冷源循环系统工艺流程如图4。

1.3 机组内循环系统

ORC机组由工质循环模块、动力输出模块和控制模块三大部分组成,包括蒸发器、向心透平、减速箱、发电机、冷凝器、工质泵、润滑油箱、远程控制系统、数据监测系统、阀门、管道、机组支架和发电机底盘等本体部件,蒸发器和冷凝器均是管壳式换热器,膨胀机为向心式透平,工质泵为全封闭结构的变频屏蔽电泵。

工质循环流程:由蒸发器蒸发的气态工质,进入透平做功后到冷凝器冷凝为液态,再经工质泵回至蒸发器,透平及工质泵均设置旁路,根据机组运行情况调整旁路流通能力。

1.4 辅助系统

1.4.1 润滑油系统

润滑油从油箱经润滑油泵加压输送到减速箱,对轴承进行润滑、冷却后,再循环回油箱,油箱内设置有供油泵和回油泵以及油加热器。

1.4.2 密封油系统

机组采用成熟的机械密封组件,由独立的密封油循环系统为机械密封提供密封油,进行密封组件的润滑和冷却。

密封壳体底部设置排污口,泄漏的工质与密封油混合物,经气液分离器分离后,工质返回冷凝器,密封油返回油箱。

1.4.3 压缩气系统

压缩气为试验平台的压缩气源,参数为0.5~0.7 MPa,分别提供给涡轮旁通阀及热源旁通阀。

1.5 负载系统

试验台未配置负载系统。根据ORC机组试验要求,机组输出的电能用一台额定功率380 kW的水加热器消耗掉。加热器由2组105 kW、4组35 kW、1组30 kW加热单元组成,7组加热单元可单独进行控制。

1.6 测量与控制系统

1.6.1 DCS测控系统

DCS测量与控制系统包含传感器、测控柜、变频柜、软件系统等,能够实现运行参数测量、存储和执行部件控制等功能。本测控系统与原试验台测控系统完全分开,互相独立控制。

测控柜与变频柜安装于试验台3 m平台,DCS操作终端放置在试验台测控间空置的操作台上。机组内部所有传感器线路分别汇集于机架两侧的接线盒,由接线盒统一接至测控柜,DCS柜与电脑终端的通讯通过线缆进行连接。

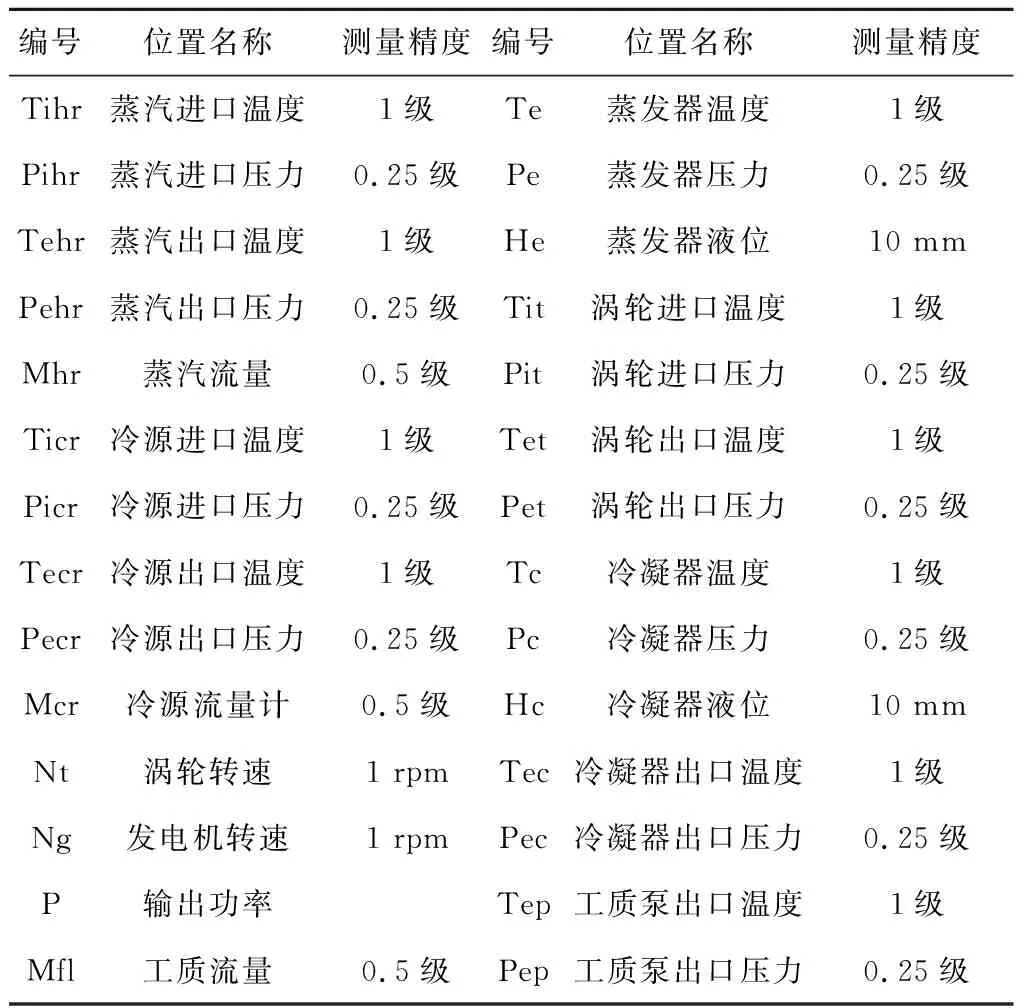

1.6.2 测点设置

试验系统除了外购设备自带的测点外,还设置了温度、压力、流量、液位、转速等测点,表1为试验系统主要的测点设置。

表1试验系统测点设置

编号位置名称测量精度编号位置名称测量精度Tihr蒸汽进口温度1级Te蒸发器温度1级Pihr蒸汽进口压力0.25级Pe蒸发器压力0.25级Tehr蒸汽出口温度1级He蒸发器液位10 mmPehr蒸汽出口压力0.25级Tit涡轮进口温度1级Mhr蒸汽流量0.5级Pit涡轮进口压力0.25级Ticr冷源进口温度1级Tet涡轮出口温度1级Picr冷源进口压力0.25级Pet涡轮出口压力0.25级Tecr冷源出口温度1级Tc冷凝器温度1级Pecr冷源出口压力0.25级Pc冷凝器压力0.25级Mcr冷源流量计0.5级Hc冷凝器液位10 mmNt涡轮转速1 rpmTec冷凝器出口温度1级Ng发电机转速1 rpmPec冷凝器出口压力0.25级P输出功率Tep工质泵出口温度1级Mfl工质流量0.5级Pep工质泵出口压力0.25级

1.7 电气系统

ORC机组电气联接包括动力输入(380 V/50 Hz)、动力输出(380 V/50 Hz)、控制电源(220 V AC)和传感器电源(24 V DC)等几个部分。系统启动时,工质泵、密封油泵、润滑油泵首先运转,使用动力输入电源;系统稳定后,发电机发电输出至电网;机组中的控制组件、测量仪器均使用外部电源。

2 试验内容

为了测试机组最大稳定发电能力及各部件在额定工况下工作的可靠性,对机组进行满负载试验,图5为试验系统图。满负载试验是在热源系统、冷源系统、油系统、测控系统等子系统调试完成后,发电机接入315 kW负载功率,机组带负荷启动,涡轮转速升至额定值后,稳定运行2 h,随后降转速停机。具体试验方案如下:

(1)蒸发器凝结水出口管路提前安装1.58 kg/s节流孔板。

(2)起机前,涡轮入口调节阀打开30%,涡轮旁路阀关闭。

(3)发电机接入五组分别为105 kW、105 kW、35 kW、35 kW、35 kW负载加热单元,总负载功率315 kW,加热单元通过加热循环冷却水消耗电能。

(4)电气系统及机组DCS系统正常工作,压缩气源压力保持在0.4 MPa以上,润滑油系统和密封油系统在试验前投入运行。

(5)锅炉蒸汽参数最终目标值1 MPa,190℃,当锅炉蒸汽压力达到0.4 MPa时,开始给系统暖管。

(6)冷源参数:开启循环水泵保证冷却水的流量达到300 t/h,开启冷却塔保证冷却水入口温度不升高。

(7)蒸汽参数调整:观察蒸汽压力与流量数据,逐步增加减温减压器减压阀开度对流量适时调整,如果温度不超过140℃,则不用减温。

(8)液位高度调整:试验开始时当蒸发器内液位高度小于330 mm,则启动工质泵(频率设定30 Hz),将泵后阀门打开至10°,根据泵后压力与工质流量变化情况,手动调整泵后阀门开度,DCS调整泵旁路调节阀开度,使蒸发器内液位高度维持在400±10 mm。

3 试验结果

3.1 热力性能

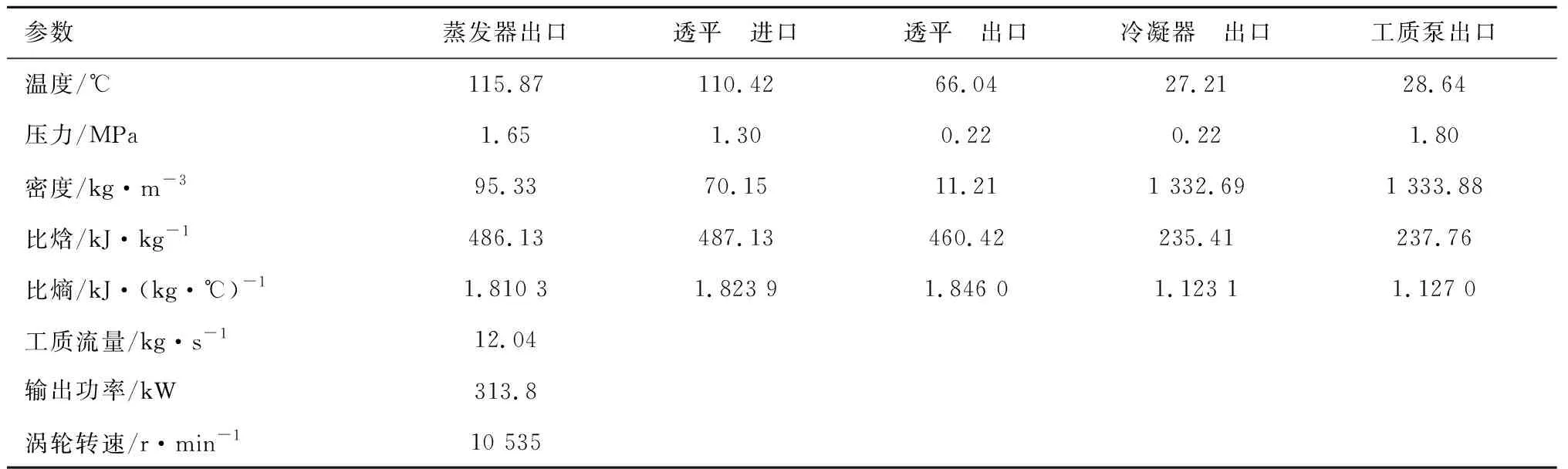

通过截取机组稳定运行段的一部分数据进行平均后作为计算热力性能的依据,数据平均后核算机组的热力性能。试验过程中最大发电功率为325 kW,稳定发电功率为313.8 kW,稳定涡轮转速为10 535 r/min。

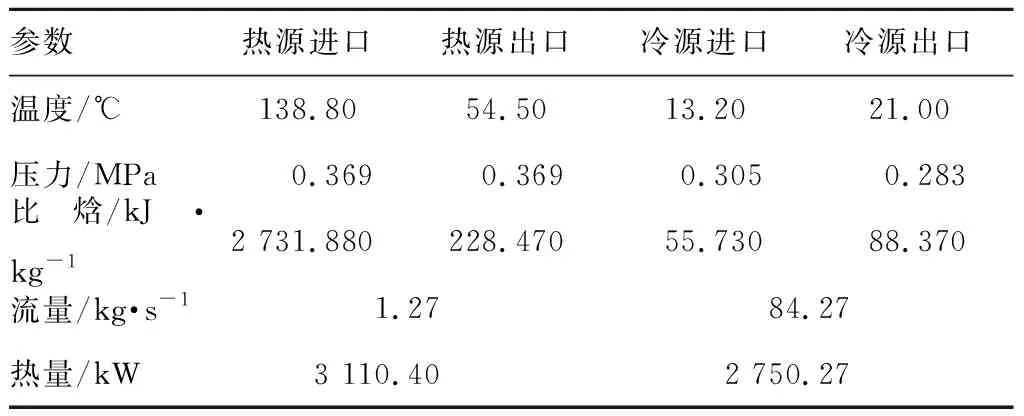

表2热源/冷源参数

参数热源进口热源出口冷源进口冷源出口温度/℃138.8054.5013.2021.00压力/MPa0.3690.3690.3050.283比焓/kJ·kg-12 731.880228.47055.73088.370流量/kg·s-11.2784.27热量/kW3 110.402 750.27

根据表2和表3中的系统循环参数,计算系统性能:

(1)涡轮轴功:(487.13-460.42)×12.04=321.7 kW

(2)机组热效率:313.8/3 110.40=10.1%

3.2 系统稳定性

图6和图7分别为涡轮转速与功率曲线、蒸汽流量与工质蒸发压力曲线,由数据曲线可以得出:

(1)试验过程中系统出现了周期性震荡,但整体上涡轮转速与输出功率平稳上升,最终实现稳定发电功率313.8 kW,涡轮转速10 535 rpm;

表3内循环参数

参数蒸发器出口透平 进口透平 出口冷凝器 出口工质泵出口温度/℃115.87110.4266.0427.2128.64压力/MPa1.651.300.220.221.80密度/kg·m-395.3370.1511.211 332.691 333.88比焓/kJ·kg-1486.13487.13460.42235.41237.76比熵/kJ·(kg·℃)-11.810 31.823 91.846 01.123 11.127 0工质流量/kg·s-112.04输出功率/kW313.8涡轮转速/r·min-110 535

(2)从10 500 s开始,涡轮转速出现了周期约为260 s的周期性震荡,振幅约为400 rpm;

(3)通过与热源流量参数的对比,涡轮转速的周期性震荡与热源流量的震荡振幅相反,周期一致,由此可以得出,涡轮转速的周期性震荡与受热源参数的影响较大;

(4)同时通过对数据变化趋势进行具体分析,导致系统震荡的另外一个原因是在某一蒸发压力下的工质输送量与蒸发量未达到平衡而引起了液位的变化,即泵后的压力-流量特性与蒸发器内的工作状态未达到完全平衡状态。通过分析,工质泵的变频调节精度为0.1 Hz,可通过DCS系统远程操作,精度较高,但泵后调节元件为一台手动球阀,调节特性较差,由此可以判定泵后手动球阀调节精度较差也是引起系统震荡的一个因素。

4 结论

本文在搭建了300 kW功率等级ORC发电机组试验系统的基础上,开展了CT300型ORC发电机组的额定工况试验工作,结果表明:

(1)利用现有的汽轮机空负荷试验系统进行适应性改造后,满足ORC设备的运行试验需求,这种开展试验的方法成本较低,适用于工业化ORC机组的运行试验,也更能贴近ORC机组的工业应用场景;

(2)试验工作有序开展, 试验过程稳定有效,机组从0负荷至额定负荷运行时间较少,各子系统均运行正常,蒸汽流量控制达到试验要求,冷却水系统运行稳定,油系统及负载系统工作正常表明所搭建的试验系统配置合理,满足300 kW功率等级ORC机组的运行试验需要;

(3)系统出现周期性震荡的原因是由于热源参数的波动以及工质泵后手动球阀调节性能较差所共同造成的,维持热源参数的稳定、泵后更换调节性能更好的调节阀可以解决系统震荡的问题;

(4)本文所开展的试验系统搭建及ORC机组试验工作是在国内首次进行的较大功率ORC机组运行试验,试验中机组稳定发电功率为313.8 kW,发电效率为10.1%,最大发电功率达到325 kW,实现了机组的设计目标,为后续机组的设计和优化工作提供了数据支撑,也为ORC机组在国内的推广工作提供了可靠的试验依据。