65Si2MnWA 弹簧钢丝绕制后消除应力回火工艺应用研究

2019-10-14毛欢

毛欢

摘 要:为消除65Si2MnWA弹簧钢丝在冷成形绕制后的冷作硬化内应力及弯钩时产生裂纹的风险,通过在绕制后制定合理的消除应力回火温度,安排绕后消除应力回火工序,以消除弹簧钢丝在绕制时产生的内应力,稳定弹簧的形状尺寸,从而避免了弹簧钢丝在弯钩时产生裂纹,造成零件的报废;较大、集中的内应力的存在还可使弹簧钢丝零件的形状尺寸发生变化,这样一来会使后续零件的淬火、回火产生更大的变形量,最终也会造成零件的成批报废。

关键词:65Si2MnWA钢丝;内应力;形状尺寸

弹簧是一类具有特殊功能的航空零件,具有较好的塑性和韧性及高的弹性极限等特点,[1]弹簧加工由车、钳、热、表处理等工序组成,工序间尺寸不易协调,过程控制较难。首先必须消除弹簧钢丝绕制后由于冷作硬化产生的较大内应力,穩定其外形尺寸,从而避免弹簧钢丝在弯钩时产生裂纹,造成零件的报废;为了解决上述问题,本文基于65Si2MnWA弹簧钢丝绕制后在不同消除应力回火温度下对弹簧钢丝最终性能的影响比较,得出最优的65Si2MnWA弹簧钢丝绕制后的消除应力回火温度。

1 弹簧试验件概况

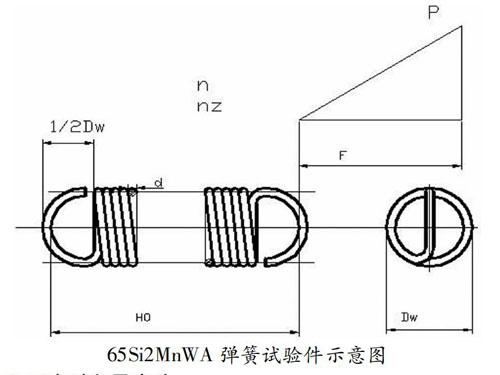

首先绕制直径为d=1.2、d=2.5、d=4.5三种具有代表性规格的常用弹簧零件作为试验件。每种规格的试验件制作12件,拉伸试料12根,试料规格直径同试验件,长度L=200mm,弹簧零件见下图所示。

2 研究过程及方法

2.1 试验件加工流程

原材料检查——绕制弹簧——消除应力回火——钳工弯钩——磁力探伤——淬火——回火——拉伸试验——外观尺寸检查。

2.2 试验件分类

每种规格直径的试验件分四组,前三组在绕制后以三种不同的温度消除应力回火、钳工弯钩,第四组作为对比试验,绕制后不做消除应力回火直接进行钳工弯钩。

2.3 热处理试验方案

去应力回火温度越高则消除残余应力的效果越好,但温度太高会降低材料原有的强度性能反而会有损于弹簧的性能。[2]依据弹簧钢丝65Si2MnWA常用回火温度430℃-460℃,每组绕制后的消除应力回火温度320℃、360℃、400℃,同时对弯钩后的四组试验件进行后续的盐浴炉淬火+空气炉回火工序,继续验证绕制后消除应力回火对外形尺寸、拉伸强度的影响。

2.4 试验结果

每种规格的试验件绕制后回火与不回火进行加工后的对比试验数据见右表。

3 结果与讨论

3.1 弹簧钢丝绕制后消应力的必要性

65Si2MnWA弹簧钢丝绕制后不进行消除应力回火直接钳工弯钩、淬火、回火后的试验件存在外形尺寸、外径超差,耳钩的垂直度和平行度不能保证等诸多不合格因素,所以65Si2MnWA弹簧钢丝绕制后必须进行消除应力回火。

65Si2MnWA弹簧钢丝绕制后进行消除应力回火,再钳工弯钩、淬火、回火的试验件外形尺寸稳定,试验件的耳钩、外径等各项参数均符合技术条件要求。

3.2 非真空热处理不利因素

65Si2MnWA弹簧钢丝绕制后在空气炉回火,随着回火温度的增加,表面氧化色加重,同时盐浴炉淬火,淬火后在空气炉回火,表面均有不同程度的氧化皮或氧化色,需依靠吹砂、抛光等方法去除,影响弹簧表面质量,所以建议真空热处理。

3.3 绕制后不同消除应力温度对拉伸强度的影响

65Si2MnWA弹簧钢丝绕制后进行不同消除应力温度回火,热处理后测试随炉试料的拉伸强度均符合技术条件要求,但是每种规格的弹簧钢丝绕制后,在360℃进行消除应力后,拉伸强度数值浮动最小、最稳定,在满足温度越高消除应力越彻底情况下,表面仅有轻微氧化色,所以建议在绕制成型后使用360℃进行消除应力回火。

4 结论

(1)弹簧钢丝65Si2MnWA绕制成型后增加消除应力回火,使弹簧钢丝在成型中由于冷作硬化会产生较大的内应力减小到最小,方便了钳工工人的生产操作,解决了钳工弯钩易产生裂纹的现象。

(2)弹簧钢丝65Si2MnWA绕制成型后增加消除应力回火,保证了弹簧钢丝零件在热处理后的外形尺寸,稳定了最终零件的外观尺寸参数,满足了工艺规范及用户要求。

(3)弹簧钢丝65Si2MnWA绕制成型后增加消除应力回火,不仅避免了弹簧零件的成批报废带来的成本增加,更缩短了弹簧钢丝零件的生产周期,提高了生产效率。

参考文献:

[1]总编委会主编.航空制造工程手册[2版].北京:航空工业出版社,2010.12.

[2]张英会,刘辉航,王德成.弹簧手册[3版].北京:机械工业出版社,2017.2.