3D刻录电涡流传感器特性研究

2019-10-14孟立凡王红宇

降 帅,孟立凡,李 菠,王红宇

(1.中北大学信息商务学院,山西晋中 030600;2.中北大学,仪器科学与动态测试教育部重点实验室,山西太原 030051)

0 引言

3D刻录通常被称为定制增材制造(AM),属于快速成型技术的一种。通常以数字模型文件为基础,编写相应的程序文档。某种程度上讲,其材料的发展决定着3D刻录的涉猎范围。不同的材料如聚合物、金属、陶瓷、混凝土甚至生物等从概念阶段到转化成有用设备[1]。小型化可通过打印小型,轻量级和复杂结构的能力实现。打印集成化的结构型传感器可以很容易地适用于专门的应用。近年来,3D打印传感器技术取得了巨大的发展,Western Ontario大学的Kyle G.Fricke开发了一种生物传感器,它使用3D打印将血压传感器与完全植入式心血管压力监测器(包括支架)集成在一起。Samuel B.Kesner和Robert D.Howe使用3D打印技术开发了导管尖端力传感器[2-4]。本文研究了使用3D刻录电涡流传感器的过程,包括建立三维模型,三维打印机参数设置,制造和安装。同时,描述了设计原则和方法,快速原型机制作流程和方法[5]。

1 涡流传感器的工作原理和结构设计

1.1 涡流传感器的原理

涡流传感器基于法拉第电磁感应原理和涡流效应。通过由相对测量位移引起的系统等效阻抗转换为电参数,如频率、电压或电流,以实现最终测试[6]。它可以测量这些参数,如位移、振幅、厚度和裂缝,具有线性范围宽、响应速度快、灵敏度高、结构简单、抗干扰能力强等优点。特别是可以实现非接触式测量,适合测量旋转轴的径向振动和轴向位移[7]。涡流传感器由导体线圈和外绝缘保护壳组成。图1给出了符合上述这些规格的涡流传感器的示意图。

图1 电涡流传感器结构图

一般来说,导体线圈由多股漆包铜线绕组构成,外绝缘保护外壳材料大多采用聚四氟乙烯。根据法拉第电磁感应定律,当正弦交流电流I1通过传感器探头线圈时,正弦交变磁场H1将在线圈空间周围产生[8]。同时,被测金属导体表面被放置在磁场中会产生感应电流,这就是涡流。同时,涡流I2产生新的交变磁场H2,其与H1相反方向并试图弱化H1。这导致探针线圈的等效电阻相应地改变。可变量取决于诸如被测金属导体的电阻率ρ、被测金属导体的磁导率μ、线圈和金属导体之间的距离x、线圈的励磁电流频率f等参数。

如果只改变上述参数中的一个,而其他参数保持不变,那么阻抗Z就成为这个参数的单值函数,这样就可以得到参数的值。涡流传感器的等效工作原理如图2所示。

图2 电涡流的工作原理图

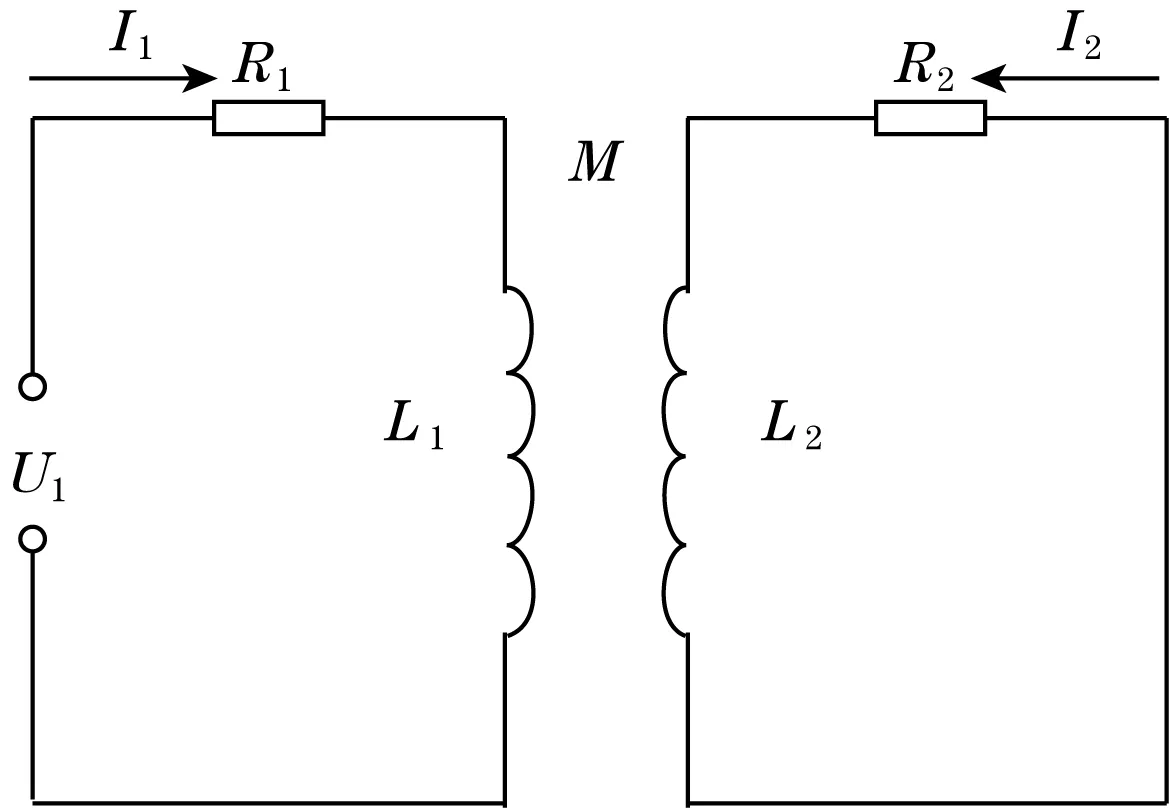

图3 涡流传感器的等效电路

为了便于分析工作原理,测得的金属导体中形成的涡流等效于短路回路电流。等效电路如图3所示。R1和L1是传感器探头线圈的电阻和电感;R2和L2是测得的金属导体电阻和电感。

探头线圈与导体之间存在互感M,随着线圈与导体之间距离的减小而增加。U1是激励电压。根据基尔霍夫电压平衡方程,等效电路平衡方程如下:

(1)

获得线圈的等效阻抗结果为

(2)

从式(2)可知,涡流效应增加了线圈阻抗等效电阻的实部,并减小了虚部等效电感,使线圈阻抗发生变化,这种变化称为反射阻抗。因此,通过上述等式得出,探测器线圈的等效阻抗Z可以表示为如下简单函数:

Z=F(x,μ,ρ,f)

(3)

式中:x为检测距离;μ为测得的导体磁导率;ρ为测得的导体电阻率;f为线圈中励磁电流的频率。

1.2 涡流传感器敏感线圈结构参数的设计

敏感线圈是涡流传感器的核心部件,它的结构参数对传感器的线性范围和灵敏度影响很大[9]。根据Biot-Savart-Laplace定理,矩形截面环形线圈在轴距x处产生磁感应:

(4)

在式(4)中:

(5)

(6)

(7)

(8)

式中:I为线圈励磁电流;r1为线圈外径;r2为线圈内径;n为线圈匝数;b为线圈有效厚度。

真空的渗透率μ0为

μ0=4π×10-7H·m-1

(9)

电磁场分布梯度如下

(10)

对于平面涡流线圈,其轴向尺寸远小于径向尺寸,一般为几μm到10 μm[10]。式(10)可以简化为

(11)

从式(11)可以看出,平面涡流线圈的磁场梯度分布呈现负向趋势。假设x保持不变,μ0是常数,dB/dx的值由r1、r2和n决定,即线圈灵敏度与其外径、内径和匝数直接相关。在其他结构参数不变的前提下,涡流线圈形状以及几何参数与传感器线性范围以及灵敏度之间的关系为:首先,对于涡流位移传感器,圆柱形线圈比矩形柱更适用。线圈截面积对传感器性能有直接影响。当线圈匝数密度相同时,线圈内径越小,线圈外径越大,厚度越厚,传感器灵敏度越高,线性范围越小。线圈匝数密度对传感器性能有很大影响。当线圈几何参数相同时,线圈绕组数量密度越大,传感器灵敏度越高,线性范围越大。因此,为了提高涡流传感器的灵敏度和线性范围,我们尝试增加线圈绕组数量和外径,以及减小线圈内径。

2 电涡流传感元件的制备过程

2.1 电涡流传感元件三维模型建立

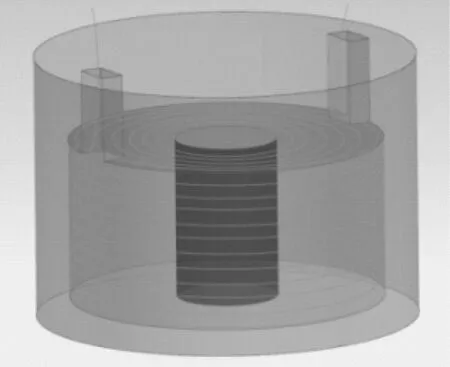

模型建立时遵循以下原则:(1)数字模型必须为闭环式模型。(2)数字模型自身属性的网络必须是两面相交所得的流形图。(3)模型所有表面的法向量方向必须统一。即能够明确表达模型的内外表面。使用solidworks建立三维模型。图4显示了涡流阻尼的三维模型。

图4 涡流阻尼的三维模型

2.2 3D打印机参数设置

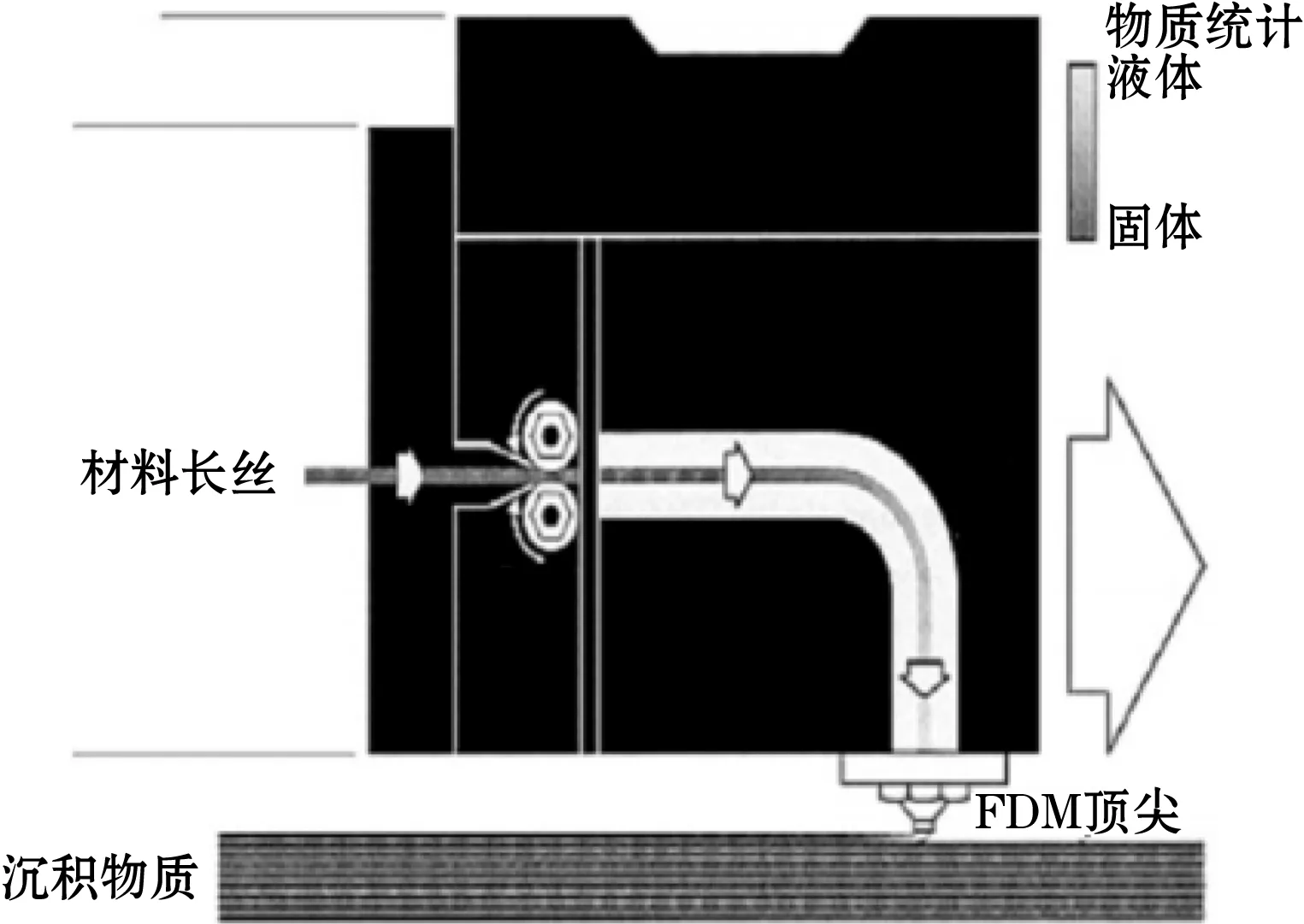

本文采用熔融沉积法(FDM)印制涡流传感器。FDM流程的工作原理如下:首先,使用立体光刻(STL)格式将3D实体模型导出到FDM快速切片软件。该软件生成了控制FDM机器硬件的流程计划[10]。 FDM机器的硬件如图5所示。

图5 熔融沉积建模过程示意图

ABS纤维通过加热元件加热至半熔融状态,然后通过喷嘴供应纤维并将其沉积到部分构造的部件上与已经沉积的相邻材料熔合。在x-y平面中移动并根据零件几何形状沉积材料。保持零件的平台然后在z平面中垂直向下移动,开始在前一个平面上沉积新层。得到切片信息后通过特征识别方法判断相邻分层平面间是否存在特征信息,若存在特征信息则对模型进行二次分层。这种自适应算法能有效解决模型特征的丢失和偏移,兼顾了分层精度和效率。

3D刻录机分层构建零件。从STL的模型数据中,切片算法为每个图层生成详细的信息。首先,在机床上铺上一层粉末,然后通过喷墨嘴形成组件切片,其选择性地将粘合剂注入材料以形成生坯部件。活塞降低零件,下一个粉末层被分散,再次打印活页夹。这个逐层过程重复,直到部分完成。

分层的三维模型是3D刻录的关键过程,其质量会影响打印时间和打印精度。目前,分层算法是均匀分层和自适应分层[11-13]。由于逐层3D打印固有的缺陷,分层算法会带来梯形误差。均匀分层会造成梯形误差不均匀,使得印刷单位在某些地方出现误差过大。为了减少3D刻录过程中的梯形误差,提出了自适应分层算法。基于模型表面的复杂性,它会自动调整图层厚度。在本文中,我们采用文献[13]中提出的自适应分层算法来切割三维模型。该算法的核心思想是首先对模型进行切片,然后判断相邻层面之间的特征,最后再用最小层厚度对模型进行切片。在打印之前,我们需要设置3D打印机的重要参数。在这项工作中,打印速度是30 mm/s;默认的挤出头温度为190 ℃;热床温度为60 ℃;层高为0.3 mm;喷嘴直径为0.4 mm;长丝直径为1.75 mm。分层构建件的刻录机设备的外观图如图6所示。

图6 3D刻录机的外观图

2.3 制造和安装

经过之前的设计和配置,已经完成了3D刻录之前的所有准备工作。图7显示了3D刻录涡流传感器样品的图片。传感器包装的材料是PLA。传感器包装保护敏感线圈并提供安装到其他结构的方法。在3D刻录传感器的情况下,包装和安装应该坚硬并且能够抵抗任何可能影响传感器测量或损坏传感器的力,成型样品如图7所示。

图7 3D打印涡流传感器实物图

3 测试结果分析

3D刻录传感器的测量结果如图8所示。从结果中,可以看到3D刻录传感器的线性范围是0~5 mm。在线性范围内,我们用最小二乘法得到拟合曲线。

y=1.644x+0.021

非线性误差为

(12)

动态灵敏度为

(13)

滞后误差为

(14)

式中:ΔLmax为传感器特性曲线与拟合直线之间的最大偏差;YFS为传感器满量程(FS)输出值;Δy为传感器稳态输出变化值;Δx为传感器稳态后的输入变化值;ΔHmax为正行程和负行程之间的传感器信号输出值的最大偏差。

图8 3D打印传感器的测量结果

传统工艺传感器测量结果如图9所示,包括正行程和反行程。从结果中可以看出,传统制造传感器的线性范围是0~4 mm。采用最小二乘法,对应得到拟合曲线y=1.885x+0.092。非线性误差为1.8%;动态灵敏度大于1.885 V/mm;滞后误差为2.1%。比较2组数据分析结果,3D打印涡流传感器的性能比传统的制造涡流传感器有所提高。线性范围扩大,线性误差与迟滞误差变小,动态灵敏度下降。由于涡流传感器的灵敏度和线性范围由线圈参数决定,而3D打印机的打印精度和尺寸有限制,线圈支架只能在一定的尺寸范围内加工,这样就不能减小线圈内径并增加线圈绕组数量密度。

图9 传统制造传感器的测量结果

4 结论

通过熔融沉积建模方法演示了涡流传感器的3D刻录。这种方法的灵活性使得专门的传感器可以轻松快速地设计和制造。除了降低传感器的成本之外,这种简化的制造工艺还可以重复原型迭代来优化传感器性能。测量结果表明,3D刻录涡流传感器具有比传统制造传感器更宽的线性范围、更好的线性度,更低的成本制造,并且制造工艺更简单。其最大特点是整体制造,过去分割成很多块制造出来,通过焊接连在一起,现在可以整体封装,可以减少很多部件,多一个环节,多一个风险。3D刻录涡流传感器的未来工作将集中于提高传感器的测量灵敏度。通过减小内径来改善灵敏度。导体线圈可增加灵敏度,增加外径线圈匝数密度。