具有梯度结构的壳聚糖纤维敷料的制备及其导保液特性*

2019-10-14崔景强1张洪亮1王富利1洋4张一风

崔景强1,2 张洪亮1,2 王富利1,2 张 恒 柳 洋4 张一风

1. 河南驼人医疗器械集团有限公司,河南 新乡 453400;2. 河南省医用高分子材料技术与应用重点实验室,河南 新乡 453400;3. 中原工学院纺织学院,河南 郑州451191;4. 天津工业大学纺织科学与工程学院,天津 300387

非织造敷料作为新型纤维基敷料的一种,主要用于手术后伤口、烧伤、外部创伤和长期不愈性溃疡等创伤区域的护理[1-2]。导保液特性是其适用于纤维敷料的关键特征,受纤维润湿特性和非织造材料的结构特征影响,可提供一个相对封闭的空间,保证创伤区域具有相对稳定的温度和湿度,并防止微生物、颗粒物等有害物质对伤口的污染。随着科学技术的进步和湿性创口愈合理论的普及,传统的纱布类敷料在伤口护理领域已经不太适应人们对伤口敷料的要求,它存在容易粘连伤口,去除时会导致二次创伤,以及破坏健康的生长因子等问题[3-5]。即使采用盐水浸泡等手段处理纱布类敷料,但由于其保湿性较差,仍不利于伤口愈合[6]。因此,现代医学希望敷料具有良好的液体非对称传输能力,也就是液体在敷料上下两侧的传播能力具有较大的差异性,进而使得伤口微环境具有适当的湿度,还能将多余的液体排出,形成最佳的伤口愈合环境[7-8]。

目前,以湿性创口愈合理论为基础发展的纤维基敷料的主要原料包括海藻酸盐、丝素蛋白和壳聚糖纤维等。其中,壳聚糖纤维是以虾壳、蟹壳为原料,经湿法纺丝制得的生物质纤维素纤维,其不仅具有良好的生物相容性、人体亲和性和生物降解性,还具有较好的纺织成型性,得到了行业的普遍关注,相关研究也较丰富。吴杰等[9]将壳聚糖纤维与黏胶纤维按照80/20和60/40的比例共混,然后分别采用平行铺网和交叉铺网两种方式制备壳聚糖/黏胶水刺医用敷料,结果表明,结构疏松的纤网具有更多的孔隙,其有利于提高壳聚糖/黏胶水刺医用敷料的柔软性、液体吸收性和透气性。邓惠文等[10]采用壳聚糖纤维与一定比例的聚烯烃系(ES)纤维共混,然后采用梳理-水刺的方法制备壳聚糖/ES纤维水刺非织造材料,再对其进行羧甲基化改性,结果表明,该材料与去离子水接触后其内部的壳聚糖纤维具有独特的成胶性能,使得材料迅速形成以ES纤维作为三维骨架的复合水凝胶体系。邓晓明等[11]对聚酯纤维、黏胶纤维等为原料的商业敷料的透湿性进行比较,发现在高孔隙率条件下,敷料中的孔洞透湿占主导作用。

上述研究仅对敷料的孔隙结构对其透湿性的影响及壳聚糖在敷料方面的应用提供了研究基础,但是关于壳聚糖纤维敷料的变孔隙结构设计的研究较少。本文以壳聚糖纤维和聚酯纤维为原料,采用针刺工艺,制备具有不同孔隙结构的单层壳聚糖纤维材料,再经针刺工艺将多个不同孔隙结构的单层壳聚糖纤维材料复合成具有变孔隙结构(即梯度结构)的壳聚糖纤维敷料,并对其吸湿透气性能进行分析。

1 试验部分

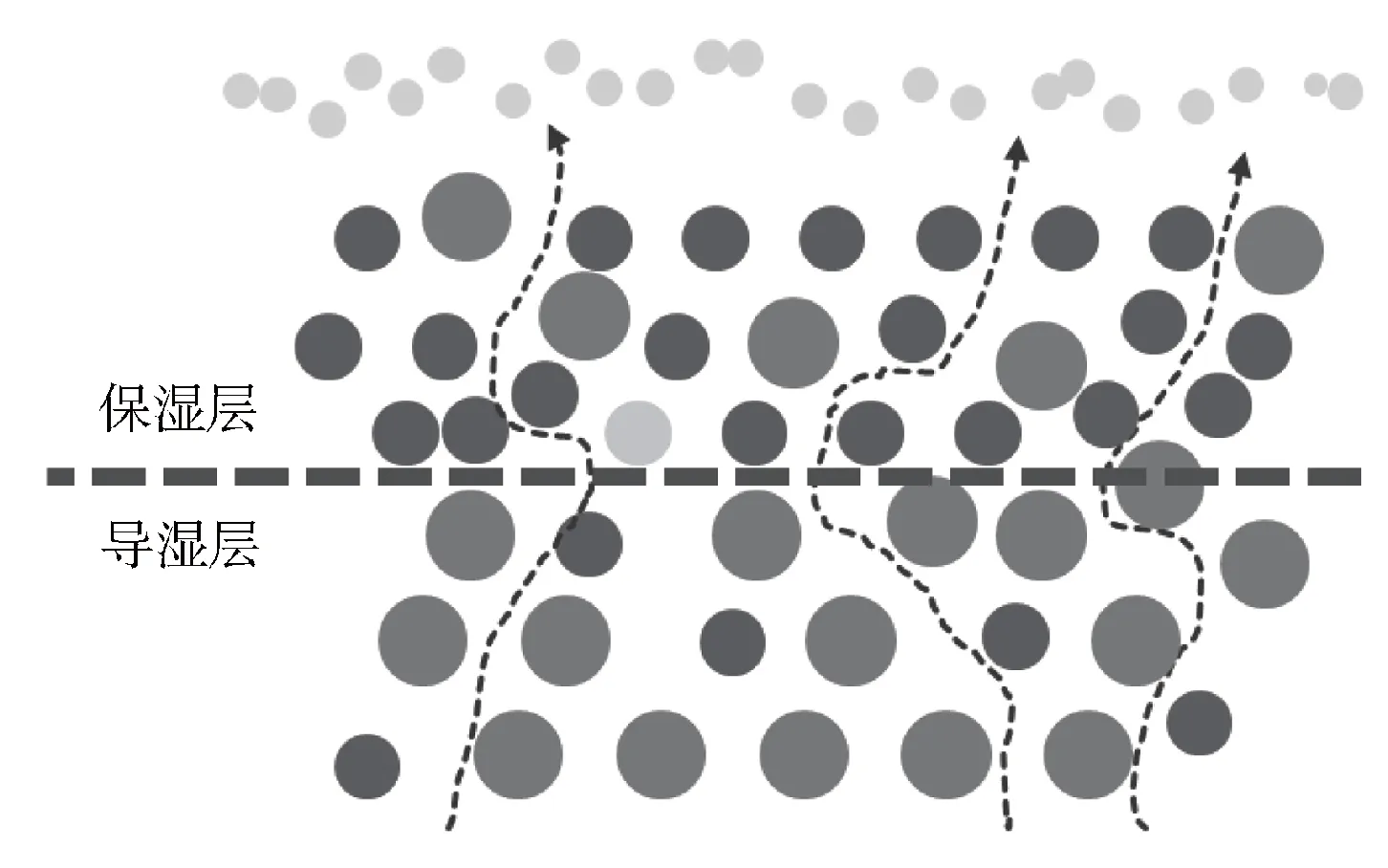

本文拟制备具有梯度结构的壳聚糖纤维敷料(简称“壳聚糖纤维敷料”),其梯度结构如图1(a)所示,具体的设计理念:依据纤维特性和单层纤网的结构特点,利用刺针的反复穿刺作用,将多层孔隙结构有差异的单层纤网固结成梯度结构的多层针刺非织造材料,使得其厚度方向的某种特性呈连续或准连续的梯度分布[12-13]。壳聚糖纤维敷料由上层(即保湿层)和下层(即导湿层)组成:保湿层由壳聚糖纤维和聚酯纤维共混组成,面密度为(50.00±6.00)g/m2, 所用壳聚糖纤维质量分数分别为0、50%、60%、70%、80%和100%;导湿层由100%聚酯纤维组成,面密度为(50.00±6.00) g/m2。将6种保湿层分别与导湿层复合,得到6种壳聚糖纤维敷料样品1#~6#。

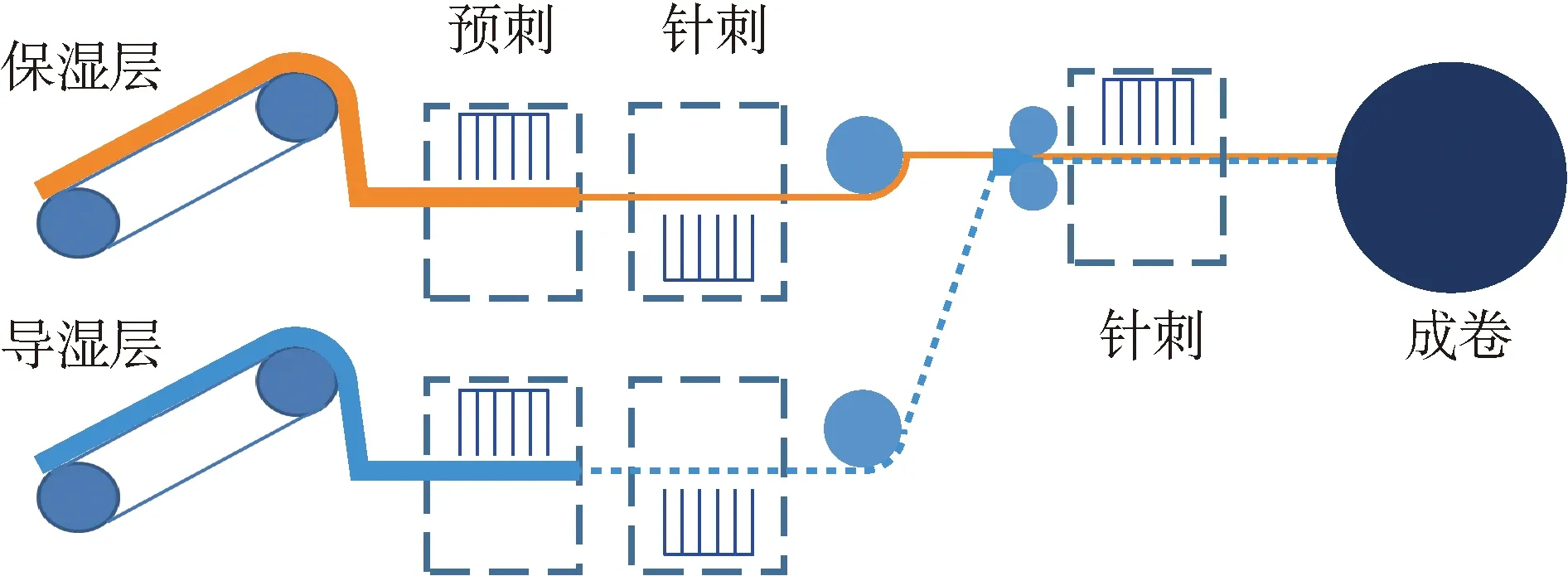

壳聚糖纤维敷料的针刺工艺流程如图1(b)所示。首先,将壳聚糖纤维和聚酯纤维按照一定比例分别开松后混合均匀,再通过梳理形成单层纤网;然后,将单层纤网在交叉铺网机内铺放成试验所需要的面密度和幅宽,并经过一道预针刺,得到预固结纤网;最后,将两层不同结构的预固结纤网叠加在一起,并经过一道主针刺,得到壳聚糖纤维敷料样品(简称“样品”)。试验用主要工艺参数:预针刺的针刺深度为3.00 mm,针刺频率为220 刺/min,针刺密度为45 刺/cm2;主针刺的针刺深度为5.00 mm,针刺频率为420 刺/min,针刺密度为100刺/cm2。

(a) 梯度结构示意 (b) 针刺工艺流程示意

2 性能测试

2.1 特征参数

依据GB/T 24218.2—2009《纺织品 非织造布试验方法 第2部分:厚度的测定》标准,测试样品的厚度,每个样品取10个部位进行测试,所用仪器为YG(B)141D型数字式织物厚度测试仪(温州市大荣纺织仪器有限公司)。依据GB/T 24218.1—2009《纺织品 非织造布试验方法 第1部分:单位面积质量的测定》标准,测试样品的面密度,按式(1)、式(2)计算样品的孔隙率[14]。

(1)

ρ=ρpet×wpet+ρchit×wchit

(2)

式中:p——样品孔隙率,%;

m——样品面密度,g/m2;

ρ——样品密度,g/m3;

ρpet——聚酯纤维密度, 1 370 000 g/m3;

wpet——聚酯纤维质量分数,%;

ρchit——壳聚糖纤维密度,1 520 000 g/m3;

wchit——壳聚糖纤维质量分数,%;

δ——样品厚度,mm。

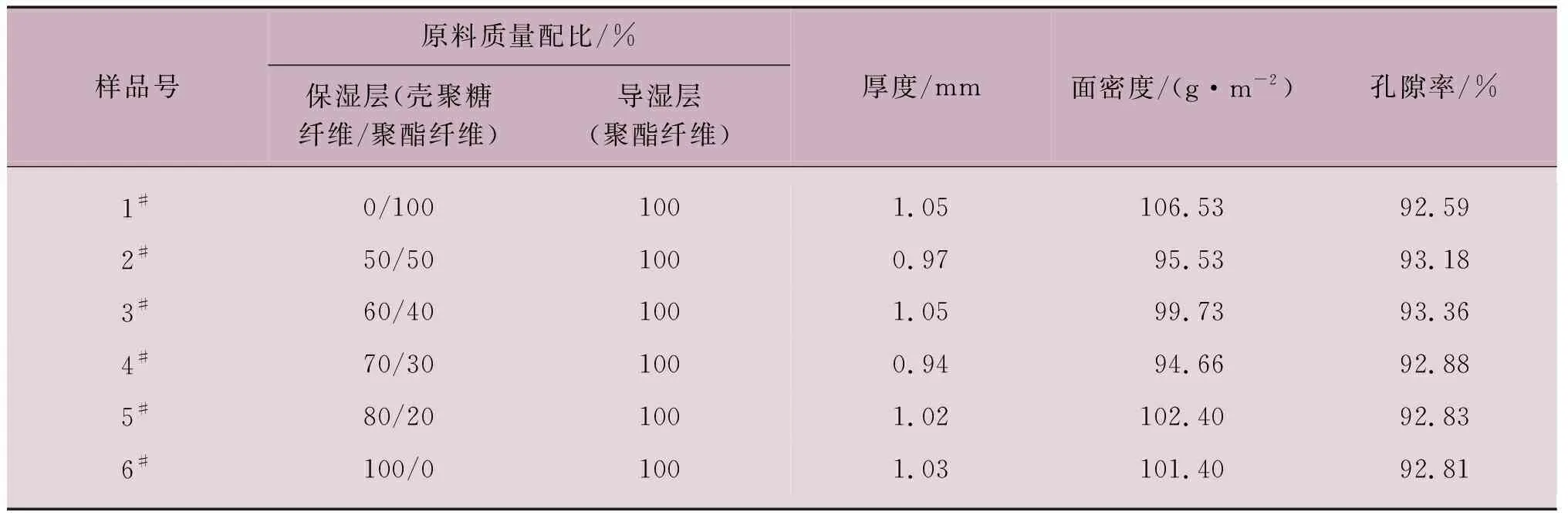

具体的样品规格与特征参数测试结果见表1。

表1 样品规格与特征参数

2.2 形态结构与液体浸润

利用EVO18型扫描电镜(德国蔡司)观察样品的形态结构,并利用VHX-600型超景深三维显微系统(日本基恩士)观察样品的液体浸润情况。

2.3 透湿量

依据GB/T 12704.1—2009《纺织品 织物透湿性试验方法 第1部分:吸湿法》标准,使用W3/031型水蒸气透过率测试仪(济南兰光机电技术有限公司)测试样品的水蒸气透过量。样品测试面积为33.18 cm2,测试环境温度、相对湿度分别为38 ℃、 80%。对每种样品的正反面分别进行测试,各测试3次,结果取平均值。

2.4 吸液性

依据YY/T 0471. 1—2004《接触性创面敷料试验方法 第1部分:液体吸收性》标准,测试样品的吸液倍率。采用蒸馏水,将8.300 g NaCl、0.277 g无水CaCl2稀释至1 L,作为试验用液体(简称“试液”)。为更好地模拟人体伤口渗出液,将试液置于37 ℃水浴锅中平衡8 h,备用。将样品裁剪成尺寸为5.00 cm×5.00 cm的试样,称取试样干重后放入培养皿,再加入37 ℃试液,待试样充分吸收试液后,取出试样并悬挂放置于37 ℃环境中保持10 min,立即称取其湿重。

2.5 液体扩散性

将一定量的活性艳蓝染料溶解于试液中,得到蓝色试液,然后利用微量注射器将60 μL蓝色试液并从5 cm的高度滴落至样品表面,待液滴不再扩散时,测试液滴扩散面积。

3 结果与讨论

3.1 形态结构

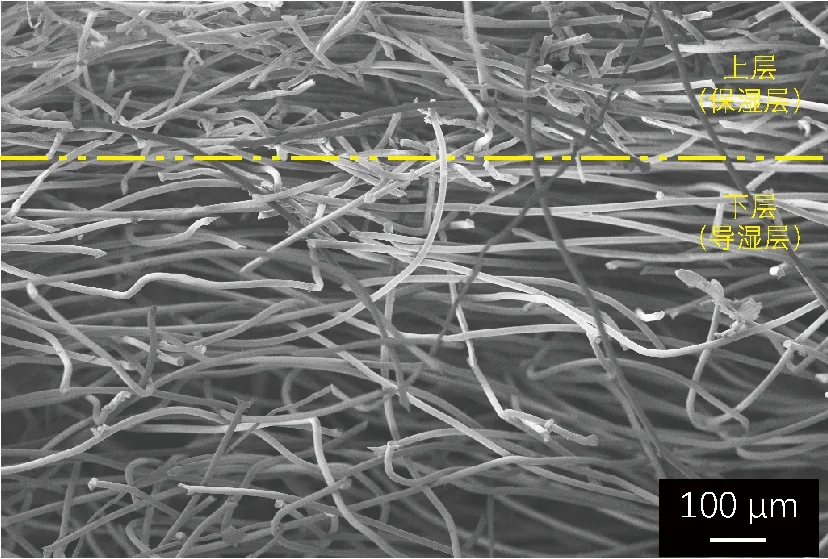

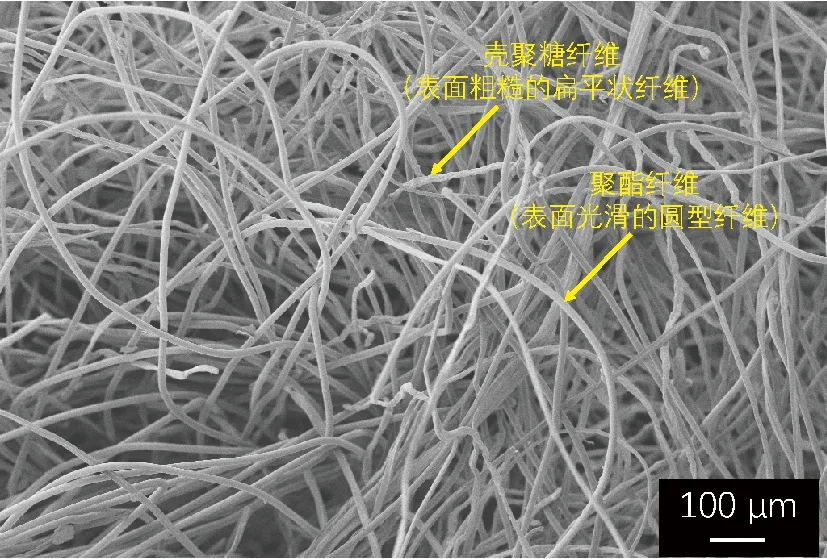

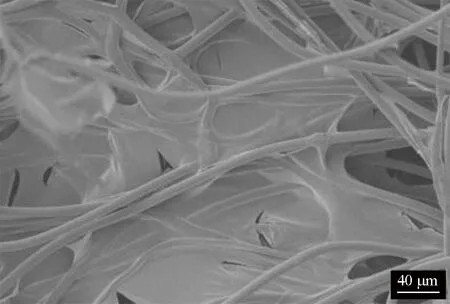

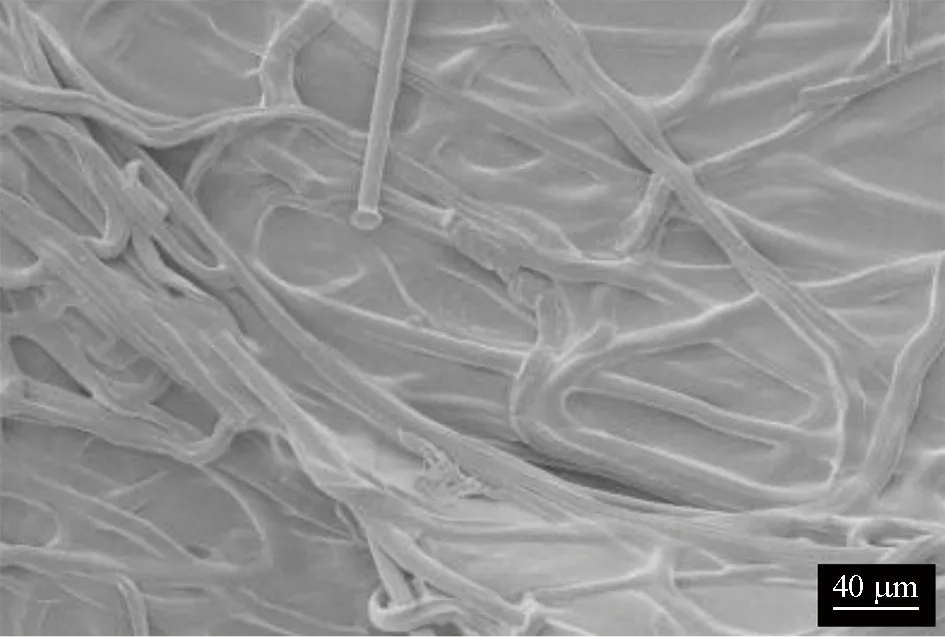

图2所示为4#样品的表面和截面(即厚度方向的中段部分)电镜照片。从图2(a)可以清晰地看到,壳聚糖纤维和聚酯纤维相互穿插、抱合而纠缠在一起,同时样品表面存在清晰的孔隙,形成贯通上下表层的迂曲通道,这为液体的快速传输和渗透提供了可能性。从图2(b)可以看到,样品的上层(即保湿层)存在较多的壳聚糖纤维,而样品的下层(即导湿层)上,壳聚糖纤维和聚酯纤维相互缠结。试验用壳聚糖纤维的实际回潮率为16.58%,具有较强的润湿性,而聚酯纤维的实际回潮率为0.42%,其润湿性较差。综上,基于针刺工艺制备的壳聚糖纤维敷料的润湿性呈清晰的梯度分布。

3.2 透湿性与吸液性

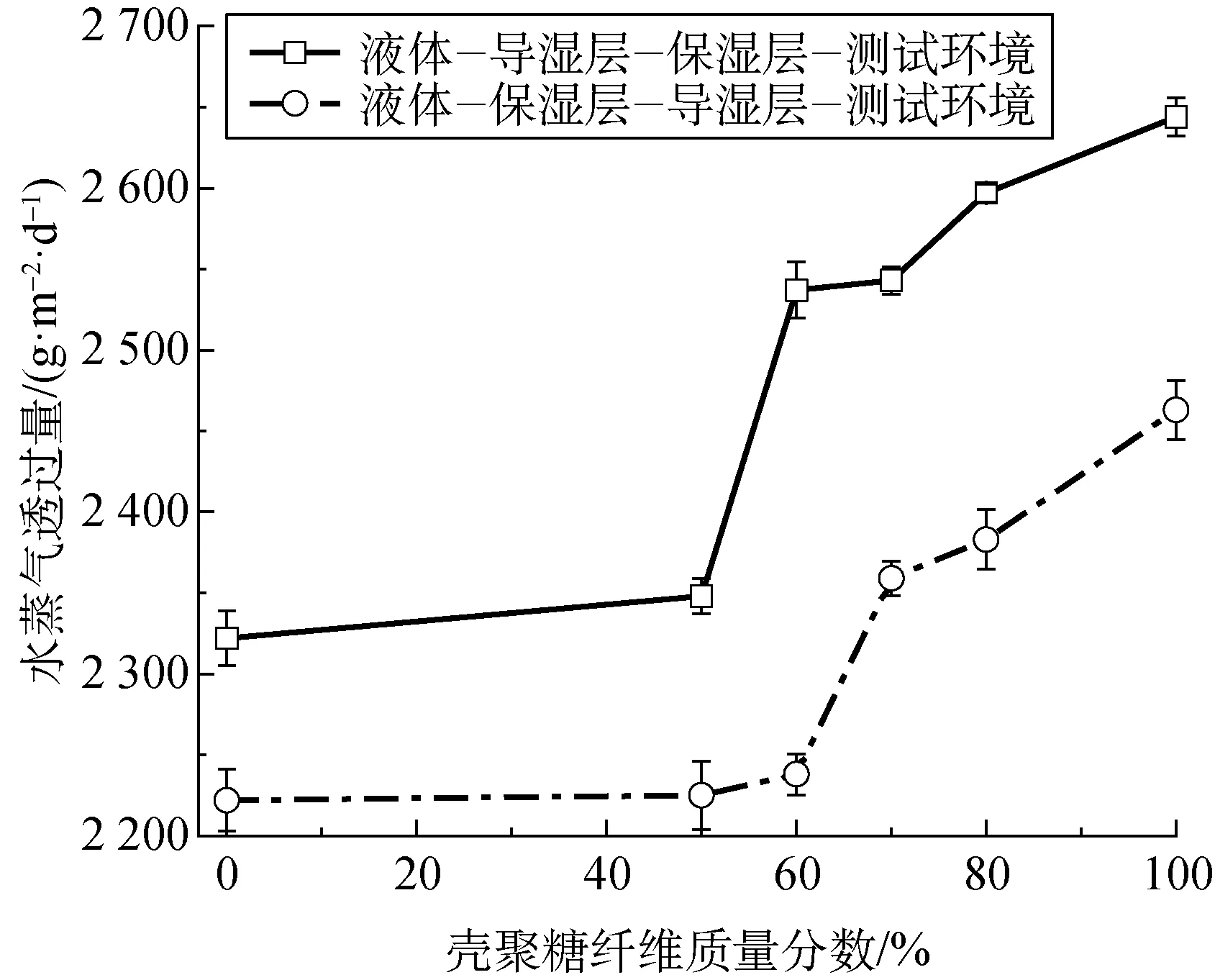

图3(a)所示为样品的水蒸气透过量随壳聚糖纤维含量的变化情况,可以看出,样品的水蒸气透过量随壳聚糖纤维质量分数的增大而增大,并且样品的保湿层和导湿层朝向不同会造成水蒸气透过量的差异。其具体表现为,当样品导湿层朝向液体、保湿层朝向空气(即液体-导湿层-保湿层-测试环境)时,随着壳聚糖纤维质量分数从0%增大到100%,样品的水蒸气透过量从2 322 g/(m2·d) 增大到 2 644 g/(m2·d);当样品保湿层朝向液体、导湿层朝向空气(即液体-保湿层-导湿层-测试环境)时,水蒸气透过量从 2 222 g/(m2·d)增大到 2 463 g/(m2·d)。 壳聚糖纤维的吸湿性明显大于聚酯纤维,也更容易吸收水汽,随着保湿层中壳聚糖纤维含量的提高,保湿层与导湿层形成梯度吸湿效应,具体表现为水蒸气透过时,壳聚糖纤维比例越高,保湿层和导湿层之间的吸湿作用越大,水蒸气透过量也越大。

(a) 表面

(b)截面

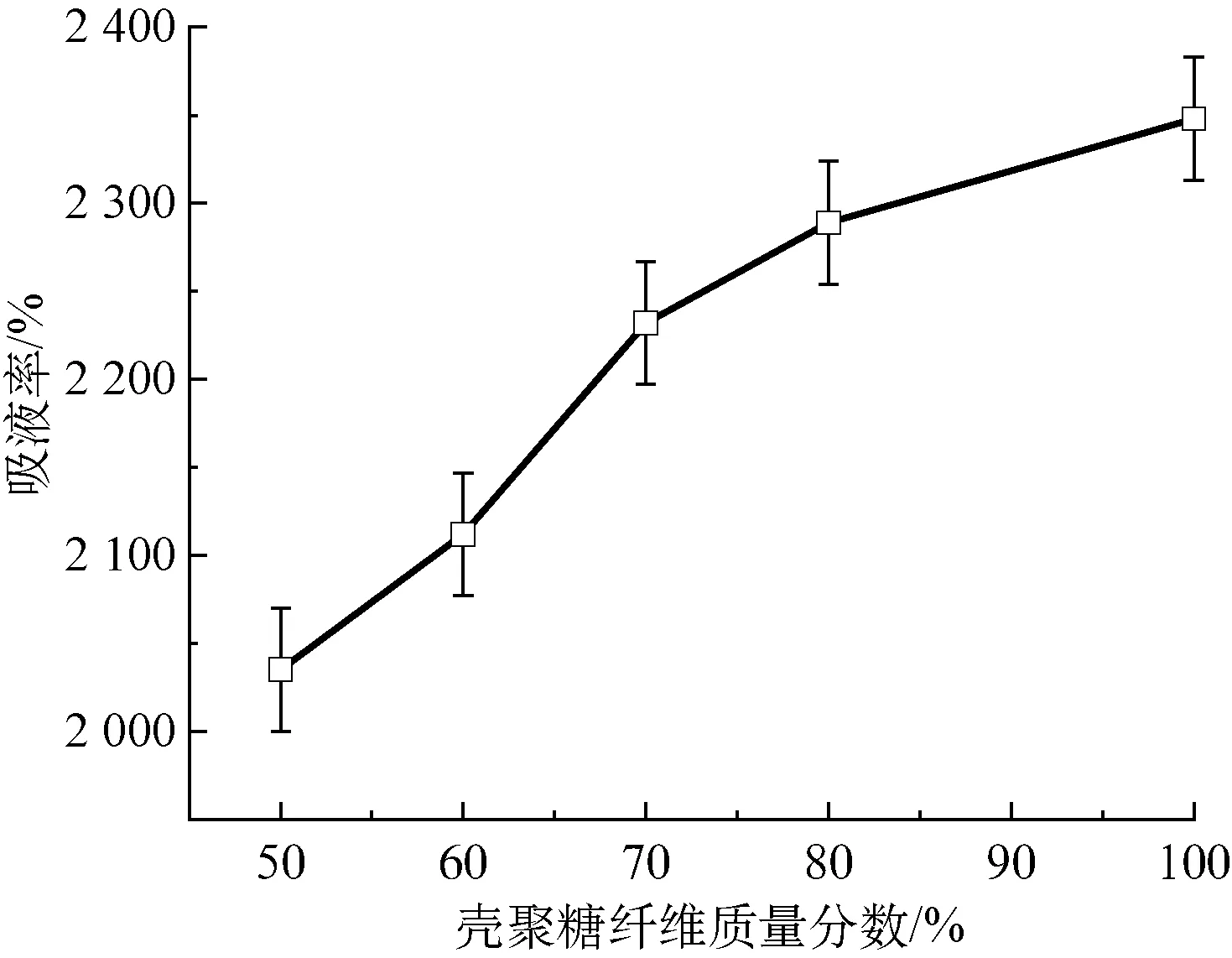

图3(b)所示为样品的吸液率随壳聚糖纤维含量的变化情况,可以看出样品的吸液率随着壳聚糖纤维质量分数增大而增大。壳聚糖纤维是甲壳素纤维的脱乙酰基产物[15-16],即壳聚糖分子链上游离的氨基较多,大分子的亲水性较好,加上壳聚糖纤维由湿法纺丝工艺制成,纤维内部形成微孔结构,使得壳聚糖纤维具有很好的吸液性和保液性。同时,壳聚糖纤维吸湿后发生溶胀形成凝胶体,而聚酯纤维为凝胶体的形状保持提供了骨架支撑。另外一个比较有意思的现象是,当壳聚糖纤维质量分数从50%增大到70%时,样品的吸液率从2 035%增大到2 232%, 其增长速率较快;当壳聚糖纤维质量分数从70%增到100%时,样品的吸液率增长幅度较为和缓。

(a) 水蒸气透过量

(b)吸液率

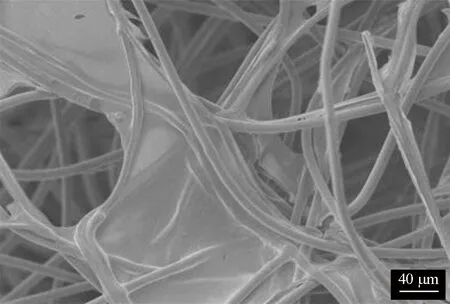

图4所示为2#、4#、6#样品被试液浸润后的保湿层电镜照片,可以看到,样品被试液浸润后,壳聚糖纤维失去了纤维形态而形成凝胶体,而聚酯纤维尚保持完好的纤维形态,二者形成纤维-凝胶复合体系。其中,聚酯纤维的三维杂乱排列结构为凝胶体提供骨架支撑。随着壳聚糖纤维质量分数从50%(2#样品)增大到100%(6#样品),由壳聚糖纤维形成的凝胶体的覆盖面积持续增大。

(a) 2#样品

(b) 4#样品

(c) 6#样品

3.3 液体扩散特性

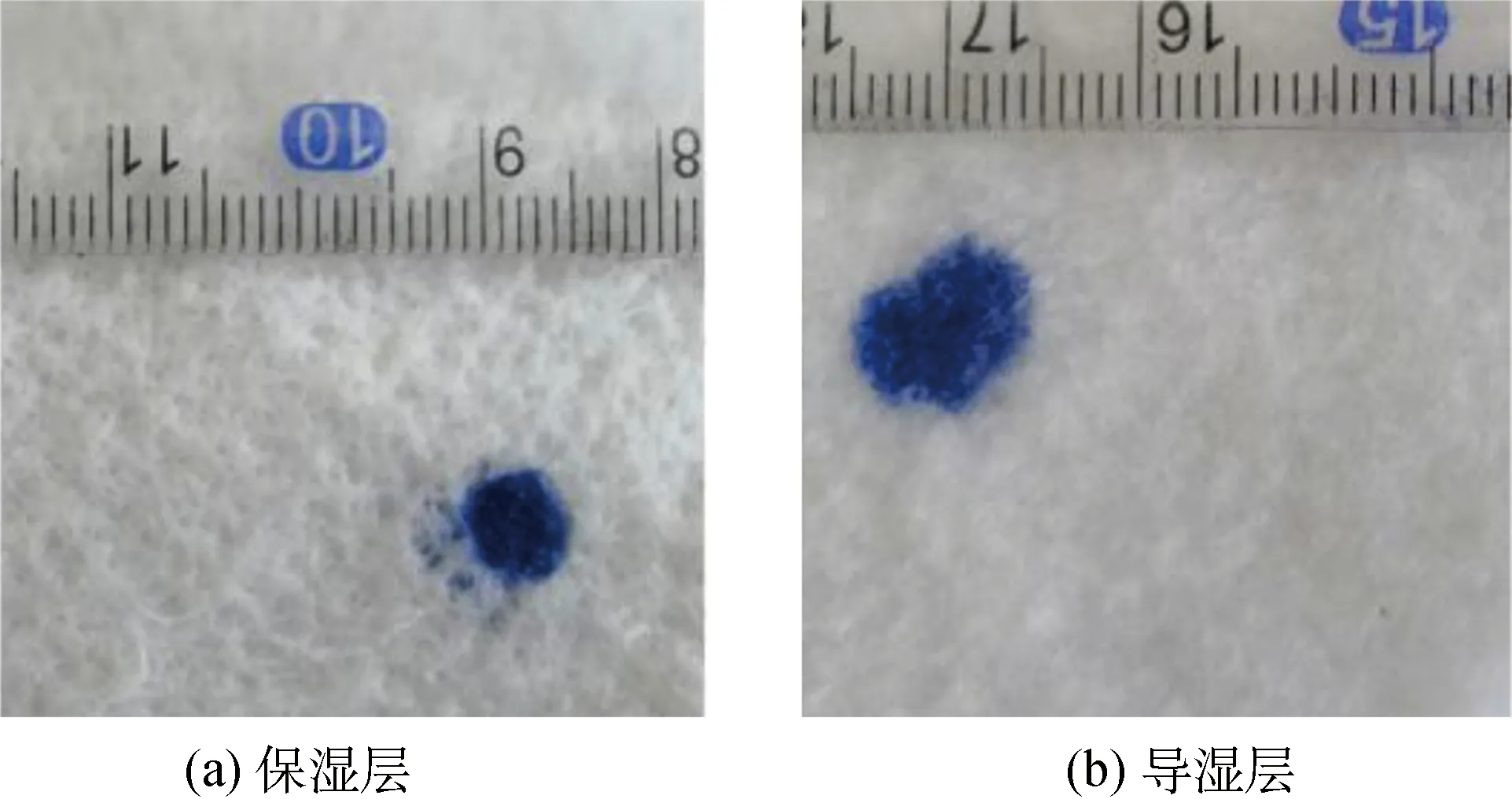

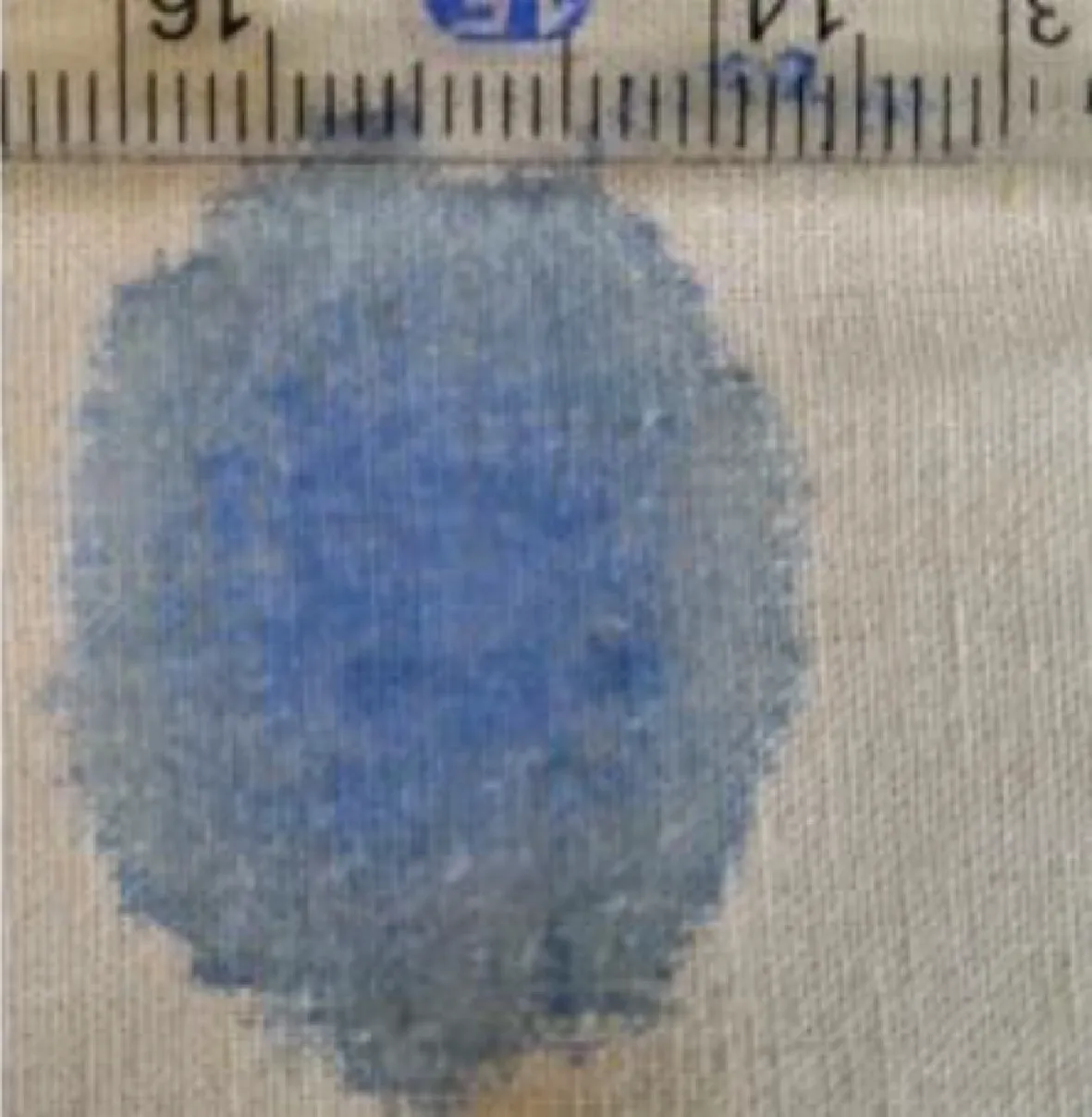

图5、图6所示分别为蓝色试液在4#样品的保湿层和导湿层及棉织物上的扩散情况,可以很明显地看到,在同样的条件下,棉织物上的液滴扩散面积非常大,而4#样品的保湿层、导湿层两个表面上的液滴扩散面积都较小。其中棉织物上的液滴扩散面积为3.50 cm×2.53 cm,4#样品的保湿层上的液滴扩散面积仅为0.79 cm×0.54 cm,前者约为后者的20倍。 另外,4#样品的保湿层上的液滴扩散面积小于导湿层的液滴扩散面积,前者为0.61 cm×0.56 cm, 后者为0.94 cm×0.71 cm,后者为前者的2倍左右。造成这一现象的原因可能是,样品被试液浸润后,其中的壳聚糖纤维因吸湿膨胀而形成凝胶,而凝胶可以锁住水分,造成液滴扩散面积较小。

图5 蓝色试液在4#样品的导湿层、保湿层上的扩散情况

图6 蓝色试液在棉织物上的扩散情况

3 结论

(1)利用壳聚糖纤维和聚酯纤维为原料,通过针刺工艺制备了由保湿层和导湿层组成的梯度结构的壳聚糖纤维敷料样品;样品的电镜照片表明壳聚糖纤维和聚酯纤维在刺针的反复穿刺作用下相互穿插、抱合而纠缠在一起,并且形成贯通上下表层的迂曲通道,这为液体的快速传输和渗透提供了可能性。

(2)在相同的试验条件下,水蒸气透过量随着壳聚糖纤维的含量增大而增大;随着壳聚糖纤维含量的增大,样品的保湿层和导湿层中的壳聚糖含量差异增大,水蒸气从导湿层向保湿层扩散的速度与水蒸气从保湿层向导湿层扩散的速度之间的差异也增大。

(3)试验得到的壳聚糖纤维敷料样品具有优良的吸液性能,当壳聚糖纤维质量分数从50%增大到70%时,样品的吸液率从2 035%增大到2 232%,其增长速率较快;同时,样品被试液浸润后,会形成纤维-凝胶复合体系,其中聚酯纤维的三维杂乱排列结构为壳聚糖纤维所形成的凝胶提供骨架支撑。

(4)通过对比试液在壳聚糖纤维敷料样品的保湿层和导湿层及棉织物上的扩散情况发现,壳聚糖纤维被试液浸润后会吸湿胀大并形成凝胶体的特性可以显著地缩小液体在保湿层上的扩散面积。