扩孔剂对合成有序孔材料孔径的影响

2019-10-14刘小妩李建梅段爱军

刘小妩,李建梅,段爱军

多孔材料自合成以来已被广泛用于工业、农业、环境和医学[1]等多个领域,其特殊的孔道结构及表面性质赋予其优异的吸附、担载、催化和反应等性能;对其进行的后改性能显著调变其活性及选择性,如:掺杂金属进而调变酸性,负载金属促进高效催化,嫁接有机官能团实现选择性吸附等。因此,多孔材料合成的热门研究课题之一是调变多孔材料的结构及性质[1],如:对孔道空间结构、孔径及壁厚的调变,对梯级孔的孔径大小及分布的设计等。其中,采用不同的扩孔剂对材料进行化学或物理改性是调变孔结构的主要方法之一[1-2]。

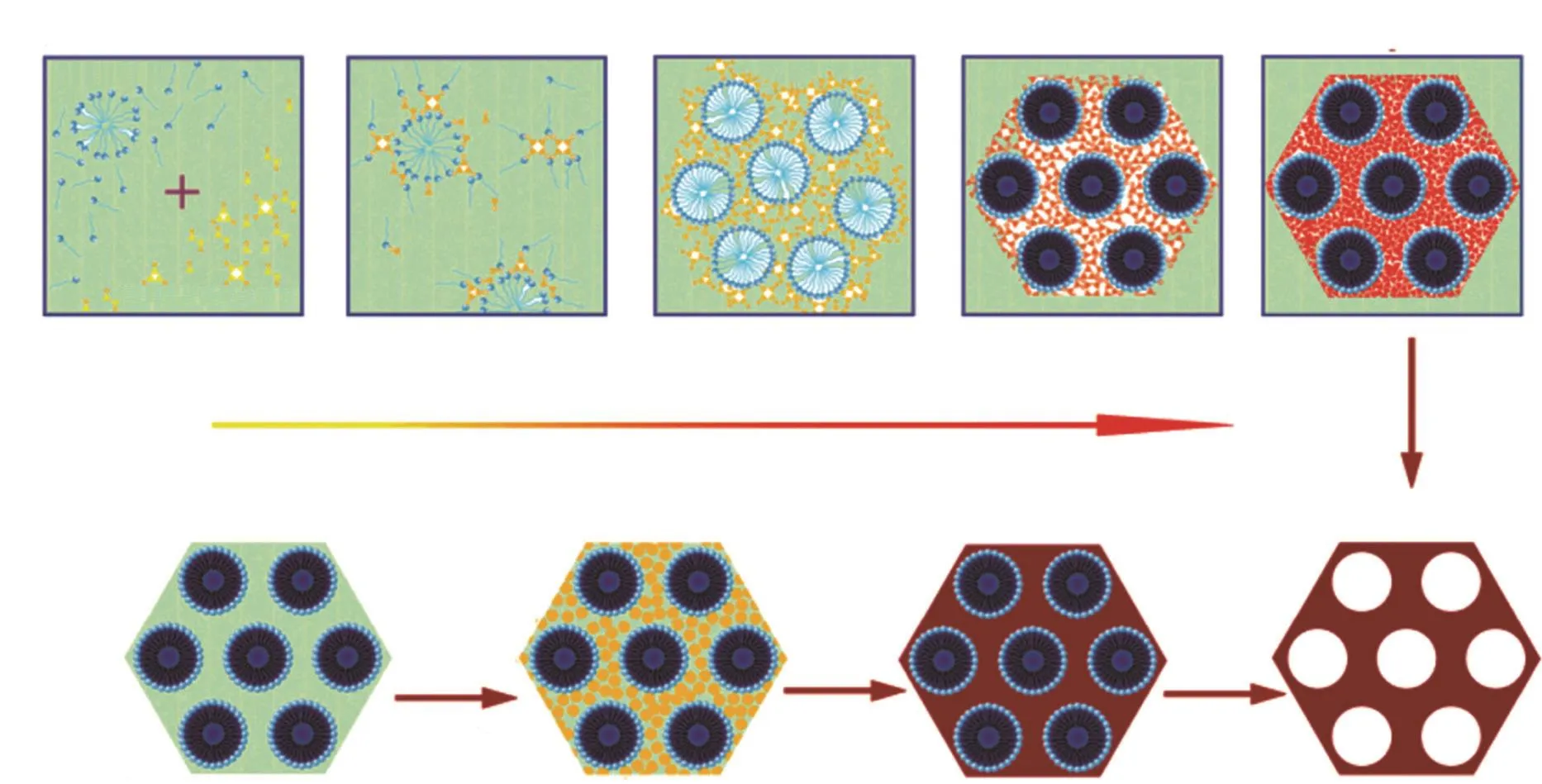

目前,常用的扩孔剂可分为化学扩孔剂及物理扩孔剂[3]。化学扩孔剂是在后改性体系中加入诸如酸或碱等可与材料发生二次反应的扩孔剂,主要用于微孔材料,通过脱硅脱铝达到扩孔目的;物理扩孔剂是在合成体系中加入诸如炭黑和有机物等具有占位作用的扩孔剂,在合成中或焙烧后可以气体方式除去。上述两类扩孔剂虽在材料扩孔中广泛使用,但均会因脱硅及脱铝的位置和深度的不确定性,以及扩孔剂插入胶束使硅源缩聚程度减弱等问题,破坏骨架结构的有序度,使结晶度降低,从而减小材料的热稳定性及机械稳定性(图1)。因此,孔径的扩大与比表面积的调变需结合反应的实际应用综合考虑。

图1 化学法扩孔和物理法扩孔的作用机理Fig. 1 The mechanisms of chemical methods and physical methods of expansion

1 化学法扩孔

催化剂的孔道结构及孔径大小对催化反应活性中心位点的分布及可接近性,反应物、中间物及产物的扩散传质有着重要的影响。张杰潇等[2]对用于重油裂解反应的择形分子筛的改性研究表明,重油分子的直径可达1.2 nm以上。因此,扩大孔道孔径有利于重油分子进入孔道内发生反应。目前,微孔分子筛因具有较高的催化反应活性及择形选择性已在工业上使用,但其酸性较强且孔径较小,易结焦和堵孔,因此多采用化学法如酸脱铝法和碱脱硅法等对其孔道表层内壁进行腐蚀,进而达到扩孔效果并获得梯级孔结构。

1.1 酸

酸脱铝法常用的酸可分为以盐酸、硝酸、磷酸和硫酸等为代表的无机酸和以草酸、乙酸和酒石酸等为代表的有机酸。Lin等[4]采用磷酸和硝酸两种无机酸对ZSM-5进行脱铝改性,并用于正丁烯催化裂化制丙烯反应。其中,磷酸除提供酸性用于脱铝外,还可将磷元素引入分子筛骨架中进行酸性调变。骨架铝的脱除使改性后的分子筛孔径增大,扩散受阻减小;同时酸强度的降低,使反应选择性提高,并有效抑制了烷烃芳烃等副产物的生成。Giudici等[5]用硝酸和草酸分别在100 ℃下对丝光沸石进行脱铝处理,并在焙烧后进行了表征。体相组成分析表明,两种酸对骨架铝均有脱除作用,而草酸在低浓度下即可快速脱铝;氮气吸附及TEM分析表明,丝光沸石经硝酸处理后形成了介孔结构,而草酸没有出现此现象;NMR分析表明,处理相同硅铝比的丝光沸石时,硝酸可脱除所有的骨架铝,而草酸只能脱除一半的骨架铝,且剩余骨架铝为八配位。因此,酸脱铝法在增大孔径的同时易形成较大的晶格缺陷。

1.2 碱

碱脱硅法常用的碱可分为以氢氧化钠、氢氧化钾和碳酸钠等为代表的无机碱和以氨水和季铵碱等为代表的有机碱。因无机碱的碱性过强,而有机碱的碱性过弱,单独使用时均会造成脱硅程度难以控制。目前,多将无机碱与有机碱混合使用以进行脱硅反应。Pérez-Ramírez等[6]在季铵碱的存在下用NaOH对ZSM-5分子筛进行脱硅扩孔处理。因TPA+及TBA+等大分子有机阳离子可吸附并堵塞在孔口处,且季铵阳离子与晶体中骨架硅表面的羟基可相互作用,因此减弱了OH-对硅的水解程度,也限制了孔径的增大,即大分子季铵碱可作为扩孔缓冲剂在脱硅过程中保护骨架结构不被严重破坏;TMA+阳离子则因能进入ZSM-5的十元环,对骨架结构不具有保护作用。

1.3 盐

铵盐和季铵盐因具有弱酸或弱碱性可辅助酸或碱进行脱铝或脱硅。李福兴等[7]以HAc-NH4Ac缓冲溶液为扩孔剂对SiO2载体扩孔,并负载Cu和Bi制备催化剂用于1,4-丁炔二醇合成反应。其研究结果表明,催化剂载体孔径过大时,比表面积下降较多,活性组分流失严重;孔径较小时,反应物及产物在孔道中的扩散受阻严重,易结焦并堵塞孔道;孔径过小时,较高含量的活性组分在浸渍或沉淀步骤即可堵塞孔道。顾其威等[8]的研究指出, Cu-Bi-SiO2催化剂的活性与乙炔扩散深度和有效活性层有关,即1,4-丁炔二醇的合成反应为内扩散反应,而活性随比表面积增加仅适用于排除内扩散影响后的催化反应。

李莎等[9]采用TPAOH(四丙基氢氧化铵)和NaOH的混合溶液对ZSM-5进行扩孔,研究结果表明,碱浓度一定时,降低TPA+/OH-或增加处理时间均有利于减少微孔结构、增加介孔结构及减少强酸性位数量。张云鹏等[10]采用TEAOH(四乙基氢氧化铵)处理ZSM-5(MFI:三维十元环交叉孔道)和MCM-22(MWW:三维十二元环超笼),用NaOH处理ZSM-22(TON:一维十元环直孔道)和SSZ-13(CHA:八元环笼状)共4种不同结构的材料,并用于甲醇制丙烯反应(MTP)。XRD表征结果表明,4种微孔分子筛经扩孔改性后均出现介孔结构,且分子筛保留了原有骨架结构。在MTP反应中,ZSM-5的甲醇转化率在前12 h内保持100%,且寿命最长;ZSM-22和SSZ-13结构的分子筛虽总酸量最高,但最先失活。作者将分子筛的不同寿命归因于拓扑结构和晶内介孔改变了孔道的扩散性能,从而调变了反应物及产物的扩散路径及扩散阻力;同时,扩散性能和酸性位分布的协同作用进一步影响分子筛的积碳量,使材料的活性及稳定性不同,并导致产物分布不同。

1.4 超声

近年来,超声波因具有反应时长可调、能量可控等优势用来辅助扩孔。Khoshbin等[11]采用超声辅助0.05 mol/L的NaOH对ZSM-5进行扩孔,并用于轻质石脑油的催化裂化反应。研究结果表明,超声辅助碱处理在保证分子筛结构不被破坏时的最佳时长为20 min,且脱硅使催化剂的酸性增强,因而具有更高的反应活性;但延长超声处理时间则会破坏ZSM-5的MFI结构。改性后的分子筛骨架结晶度降低且表面粗糙,形成的介孔高度连通且更易于反应物与反应活性中心的接触,促进了烃类的扩散并提高了烯烃的选择性。

2 物理法扩孔

物理法扩孔主要包括硬模板法、软模板法和助剂法,后两者相对于化学扩孔法更易于合成有序的介孔材料。化学扩孔法是对原有结构的破坏,而物理扩孔法则是通过合成过程中模板剂的占位和引导作用形成较大孔。

2.1 硬模板法

硬模板包括以碳微粒、碳纳米管、碳纤维和碳凝胶等为代表的碳材料和以碳酸钙和淀粉等为代表的多孔材料。

2.1.1 碳材料

纳米碳经酸或碱处理后可作为合成介微孔复合材料的硬模板剂,因焙烧除去碳材料所得的介孔为中空孔不利于反应的传质扩散。因此具有碳纳米管结构和有序介孔结构的碳材料可作为更好的模板剂产生连通的介孔,但碳材料在合成过程中因自身结构的坍塌仍会导致中空孔的形成,且生成的介孔可能为无序介孔[12]。

Sun等[13]通过将制备出的SBA-15经高温处理(Ar,1173 K)使其孔道内的表面活性剂(模板剂P123)碳化,随后用NaOH溶解硅基外壳获得纳米碳模板和硅酸钠溶液的混合物,并在加入NaAlO2和TPABr(四丙基溴化铵)后通过原位水热晶化(453 K)处理使碳模板被包裹于合成的ZSM-5分子筛中,其合成机理如图2所示。然后经焙烧(空气中,823 K)获得具有介孔结构的ZSM-5分子筛并将其用于甲醇制丙烯(MTP)反应。反应结果表明,具有介孔结构的ZSM-5具有优异的稳定性,且介孔所占比例越大催化剂寿命越长;但反应初期催化剂的活性及选择性相似。随着反应时间的延长,介孔比例的增加使催化剂对丙烯的选择性稍有增加,而对芳烃的选择性从7.5%降低到4%,有利于抑制催化剂内的结焦反应的发生。

图2 以介孔碳材料为模板剂合成介孔硅基材料机理[13]Fig. 2 The mechanism of mesoporous silicon-based materials synthesis by mesoporous carbon as template[13]

2.1.2 多孔材料

Zhu等[14]以纳米碳酸钙为硬膜版剂,使硅溶胶在纳米碳酸钙附近组装,并最终将纳米碳酸钙包裹在内,随后通过酸处理溶解并去除模板剂,最终合成了具有晶内介孔(孔径为50~100 nm)且包含氧化钙的多级孔硅基分子筛催化剂。碳酸钠表面的羟基可与ZSM-5表面的羟基结合,从而起到硬模板的作用。合成材料的XRD、SEM和TEM结果也均表明,分子筛中的介孔结构与纳米碳酸钙的结构及形貌一致。此外,淀粉[15]因具有亲水基团及表面羟基,同样可作为合成介孔ZSM-5的模板剂。

2.2 软模板法

目前常用的软膜板多为具有两亲性的表面活性剂,即结构导向剂。其在水溶液中会自发聚集形成胶束,胶束表面为向外的亲水端,内部为疏水端。硅源在溶液中水解后沿胶束外表面进行自组装,经陈化晶化形成稳定的介孔结构,焙烧除去模板剂获得介孔,其合成机理示意图如图3所示[16]。因此,合成材料的孔径大小及空间结构主要取决于胶束的大小及聚集状态,而胶束的大小由模板剂分子自身的体积大小及结构决定。

图3 (A) 协同自组装机理 (B) 液晶模板机理[16]Fig. 3 (A) cooperative self-assembly mechanism (B) liquid-crystal templating mechanism[16]

Zhao等[17]分别以C18EO10和EO20PO10EO20为模板剂制备了孔径为3.1 nm的SBA-12;以C12EO4为模板剂制备了孔径为2.4 nm的SBA-14;以EO106PO70EO106为模板剂制备了孔径为5.4 nm 的SBA-16;以EO20PO10EO20为模板剂制备了孔径为4.7 nm的SBA-15。软模板法虽可用于扩孔,但合成的材料因模板剂的结构导向作用不同,其骨架及孔道结构会发生结构改变,生成另一种结构的材料。

2.3 助剂

2.3.1 胺

胺作为碱用于扩孔时,通常是材料的后改性处理,主要通过调变溶液碱性促进硅溶解进行扩孔;而作为助剂用于扩孔时,通常是在材料合成时加入,主要通过溶解在胶束中的不同位置扩大胶束体积从而扩孔。Khodakov等[18]以十六烷基三甲基氯化铵为模板剂制备了MCM-41(2 nm),以P123为模板剂制备了SBA-15(4.2 nm和 9.1 nm(后者加入DMF作为扩孔剂))。研究结果表明,载体的孔径大小可控制负载的金属及其氧化物的晶粒大小及还原性能。制备后的催化剂在负载Co后,经焙烧得到的Co3O4的晶粒尺寸随孔径增大而增大,同时中间产物CoO的还原能力增强。此外,2~5 nm的孔径使金属物种难以还原;而孔径大于5 nm时,钴的还原程度显著提高,这是由于小晶粒的金属载体相互作用远大于大晶粒,故小晶粒的还原程度低于大晶粒。

Sayari等[19]以N,N-二甲基十六烷基胺(DMHA)为扩孔剂对MCM-41进行扩孔。刘百军等[20]以六亚甲基亚胺(HMI)为模板剂,以十六烷基三甲基溴化铵(CTAB)、四丙基氢氧化铵(TPAOH)、四丁基氢氧化铵(TBAOH)为扩孔剂,对MCM-22(P)(焙烧前的MCM-22)进行后改性合成出ITQ-2(MWW)分子筛,经负载Ni和W活性金属,用于减压瓦斯油(VGO)的加氢裂化反应。以CTAB与TPAOH为混合模板剂,当CTAB的用量从0逐渐增大时,小角XRD图谱表明,晶面层间距随CTAB加入量的增大从2.74 nm增加到4.00 nm,继续加量则无明显变化;当不加TPAOH仅加CTAB时,晶面层间距并未变化,说明TPAOH起到了主要的扩孔作用。作者认为TPAOH像“楔子”一样撑开胶束,使CTAB得以进入胶束内部,从而撑起了介孔。然而,CTAB与四甲基氢氧化铵(TMAOH)混合及与四乙基氢氧化铵(TEAOH)混合添加时均无扩孔效果。这表明季铵碱的烷基大小至关重要,适宜的烷基尺寸方可像“楔子”一样起到撑开胶束的作用。随着TPAOH加入量的增大,层间距先增大后减小,这是由TPAOH与CTAB的竞争吸附所导致。当MCM-22(p): CTAB:TPAOH摩尔比为1:4:1时,扩孔效果最佳,d(110)晶面层间距可达4.00 nm。此外,TBAOH与TPAOH扩孔效果相似,晶面间距为4.02 nm。而ITQ-2的酸性虽比MCM-22弱,其活性和选择性却均比MCM-22高,作者认为介孔的存在有利于重油中大分子与裂化活性位接触,且提高了反应分子的扩散性从而避免了二次裂化。

许俊强等[21]以DMMA(N,N-二甲基十二烷基胺)为扩孔剂,合成负载钒的MCM-41催化剂,应用于苯乙烯的氧化反应。当CTAB和DMMA混合,DMMA的质量分数从0增加到50%时,孔径从集中分布在3.94 nm扩大为较集中的分布在5.49 nm左右;当质量分数大于75%时,孔径分布过宽,介孔结构被严重破坏。二次晶化时,当DMMA的浓度从0增加到5 mol/L时,孔径从集中分布在3.94 nm扩大为集中在6.62 nm,并保持较窄的孔径分布,孔容随DMMA浓度的增大呈先增加后降低趋势,得到DMMA的最佳浓度为1 mol/L。

2.3.2 醇

醇因其氧原子可与水分子形成氢键,且同时具有烷基链可溶解在胶束与水界面中作为亲水扩孔剂。

Liu等[22]研究结果表明,当乙醇与P123的摩尔比为213时,可使孔径由不加乙醇的11 nm扩大至15 nm,且晶体有序度提高;而当摩尔比为426时,虽可使孔径扩大至18 nm,但晶体有序度明显降低。Chen等[23]在无酸的中性条件下以乙醇为助溶剂,通过改变乙醇和氯化钠的用量制备类SBA-15和MCF材料并进行孔径调变。当乙醇与水的摩尔比为0.10时,材料的结晶度最高。当氯化钠与硅的摩尔比从1增加到2时,MCF从闭合窗口转变为开放窗口。此外,硅核磁结果证明,该条件下合成的材料与酸性条件下合成的相比,具有更好的交错相连的硅骨架。Feng等[24]以戊醇为扩孔剂,当戊醇与F127质量比分别为0.49和0.61时,SBA-16的孔径分别为8.2 nm和10.6 nm。

2.3.3 烷烃和芳烃

烷烃和芳烃可作为疏水扩孔剂溶解于胶束核附近不同的位置并起到扩孔作用[25-26]。目前多将其对胶束的溶胀作用描述为胶束对扩孔剂的增溶作用,并由极性的相似相容来归纳总结增容的位置及对胶束的影响。Hoffmann等[27]研究了不同链长的脂肪烃及芳香烃在十四烷基三甲基溴化铵和水杨酸钠组成的混合表面活性剂溶液中的増溶作用。随着脂肪烃溶解量的增加,棒状胶束长度变短,在临界浓度时由棒状变为球状(C16及以上的烃类因溶解度较小无法发生该转变),随后球状胶束体积持续增大至饱和増溶量。一般而言,烷烃的饱和増溶量及临界浓度均随烷烃链长的增长而降低;支链烃类(如异辛烷)及酯类(如乙酸乙酯)与链长相同的正构烷烃的増溶结果相似;芳香烃则与烷烃结果不同,即当芳香烃类的溶解量超过一定浓度时,单相溶液在胶束由棒状转变为球状之前就已被分离成两相(即棒状胶束凝聚形成凝聚层),浓度继续增大则两相恢复为单相,而具有长侧链的芳香烃如正丁基苯则与脂肪烃増溶结果相似,即不会出现凝聚层。

Nagarajan[28]等研究了脂肪烃(正己烷、正庚烷、正辛烷、正癸烷和环己烷)及芳香烃(苯、甲苯、邻二甲苯和乙苯)对聚(环氧乙烯-环氧丙烯)及聚(N-乙烯吡咯烷酮-苯乙烯)两种嵌段共聚物胶束的增溶作用。Kruk等[29]以己烷为扩孔剂,P123为模板剂,在15 ℃下制备了孔径从9.5 nm扩大为12~18 nm的SBA-15。Liu等[30]在pH为4.4的醋酸-醋酸钠缓冲溶液中以2,2,4-三甲基戊烷(TMP)为扩孔剂制备SBA-15;Zhang等[31]将NH4F用于催化硅源的水解,以癸烷为扩孔剂制备孔径为12.1 nm的SBA-15。

均三甲苯作为大体积疏水扩孔剂在加入量达到一定比例时可自身形成油相核,并使合成介孔材料的结构发生转变。Fan等[32]以TMB为扩孔剂、P123为模板剂制备了具有2~8 nm连通孔道的SBA-15;薛晓明等[33]以均三甲苯(TMB)为扩孔剂、以F127为模板剂制备了含巯基的SBA-16介孔材料;并发现,在SBA-15合成过程中加入过量的TMB可合成出MCF。

Lettow等[34]研究了油相与聚合物(TMB/P123)质 量 比 分 别 为 0.00(SBA-15)、0.21(过 渡 态)和0.50(MCF)时所合成材料的孔径大小,其合成机理如图4所示。研究结果表明,TMB与P123的质量比在0~0.2时,可保持六方晶系(SBA-15),孔径为6.7 nm;TMB与P123的质量比在0.2~0.3时出现由SBA-15向多孔泡沫相(MCF)的转变,此时孔径为22.0 nm,窗口孔径为8.8 nm;TMB与P123的质量比在0.3以上时,则所合成材料全部为MCF,孔径为31.0 nm,窗口孔径为8.8 nm。Schmidt-Winkel等[35]以TMB为扩孔剂制备大孔MCF,当TMB与P123质量比从0.4增加到1.5和2.5时,晶胞尺寸从25.5 nm增大到35.5 nm和42.0 nm,窗口孔径从10.7 nm增大到17.7 nm和19.1 nm。结果表明,晶胞尺寸和窗口孔径均与TMB同P123质量比的三分之一次方呈线性关系(与球形模型Vsphere=4/3πR3相符)。

图4 均三甲苯(TMB)使三嵌段共聚物(P123)胶束发生相转变的机理及透射电镜表征[34]TMB/P123质量比 (a) 0.00; (b) 0.21; (c) 0.50Fig. 4 The mechanism and TEM characterization of phase transition of P123 micelles swollen by TMB[34]TMB/P123 mass ratio (a) 0.00; (b) 0.21; (c) 0.50

Blin等[36]研究了以癸烷和TMB为混合扩孔剂对孔径大小的影响(癸烷与CTMABr的摩尔比为2,TMB与CTMABr的摩尔比为1.5),当扩孔剂仅为癸烷时,孔径为5.5 nm;当扩孔剂仅为TMB时,孔径为5.8 nm;当扩孔剂的添加顺序为先癸烷后TMB时,孔径为7.6 nm;先TMB后癸烷时,孔径为3.8 nm;癸烷和TMB同步添加时,孔径为4.8 nm。同时,当减小癸烷用量(癸烷与CTMABr的摩尔比为1,TMB与CTMABr的摩尔比为1.5),扩孔剂的添加顺序为先癸烷后TMB时,孔径分布为双峰形,分别为10.1 nm和18.4 nm;先TMB后癸烷时,孔径为6.5 nm;癸烷和TMB同步添加时,孔径为9.0 nm。介孔材料的合成机理如图5所示,因各原料添加的顺序不同使癸烷和TMB在胶束中及胶束外所处位置及比例不同,从而导致材料的孔径不同。

图5 癸烷和均三甲苯扩孔机理[36]Fig. 5 The mechanism of decane and TMB used as pore expansions[36]

此外,多种扩孔剂可混合使用,张光旭等[37]以癸烷、TMB及二者的1:1混合物为扩孔剂制备了MCM-41介孔分子筛;Gu等[38]以叔丁醇和TMB为扩孔剂合成具有多级介孔的Y型及方钠石型分子筛,并研究了其对亚硝基吡咯烷和烟碱的吸附性能;于善青等[39以TMB和N,N-二甲基甲酰胺(DMF)为扩孔剂合成SBA-3介孔分子筛;王军霞等[40]采用酸碱两步催化溶胶-凝胶法,以聚乙二醇、尿素和六次甲基四胺为扩孔剂制备低密度SiO2气凝胶。

2.3.4 气体扩孔

Liu等[41]利用尿素在高温下分解产生的氨气及二氧化碳进行扩孔,由于分解产生的气体被包裹在胶束中难以逸出,其形成的气泡具有空间占位作用,可以合成出同时具备10 nm有序2D六方介孔及20 nm无序网状大介孔材料(DL-SBA-15s),且两种介孔通道连通,与SBA-15相比具有较高的缩聚程度但表面硅羟基较少,其合成机理如图6所示。当陈化结束后分解温度为75 ℃时,其孔径分布为双峰结构,分别为13.9 nm和18.9 nm。

图6 无序网状大介孔材料(DL-SBA-15)的合成机理[42]Fig. 6 The synthesis mechanism of DL-SBA-15[42]

3 工艺法扩孔

3.1 温度

Sayari等[42]分 别 在 35、60、80、100 和 130 ℃下合成孔径分别为5.8、7.6、8.5、10.4和12.5 nm的SBA-15材料。研究结果表明,晶化温度越高,平均孔径越大;但SBA-15结晶度及有序度越低。Pirez等[43]以丁醇为助剂,分别在80、100和120 ℃下合成孔径分别为5.2、6.2和7.0 nm的KIT-6材料,其XRD分析结果表明,KIT-6结晶度随晶化温度升高呈先增大后减小的趋势,归因于温度升高,分子热运动加剧,硅源的水解与缩聚加快,减少了骨架结构中的缺陷;温度过高,则模板剂分子热运动过快,难以形成规则且稳定的胶束排列。

3.2 硅铝比

不同硅铝摩尔比的分子筛在相同的碱处理条件下可获得不同的孔结构,且处理后的硅铝分子筛稳定性差异较大。Groen等[44]使用0.2 mol/L的氢氧化钠处理硅铝摩尔比为15~1000的ZSM-5分子筛的研究结果表明:当硅铝比低于15时,铝的存在可阻碍其附近的硅的脱除,即脱硅形成的介孔其孔径大小及所处位置均受限,马冰[45]将其归因为骨架铝带负电荷,与氢氧根的负电荷相互排斥,使铝附近的硅难以被水解;当硅铝比为25~50时,可获得孔径大小为5~20 nm的介孔;当硅铝比高于200时,大量硅的溶解虽可得到更大孔径的介孔,但其骨架结构易坍塌,导致分子筛水热稳定性和机械稳定性降低。

3.3 浓度

Lee等[46]采用盐酸对Y型分子筛进行脱铝处理,研究结果表明,骨架铝的脱除量与盐酸浓度成正比。当pH>2.30时,脱铝反应不发生;当pH<0.46时,脱铝反应进行完全。此外,每1个骨架中的Al3+需要被4个H+取代才能进入溶液,X射线衍射分析表明,分子筛的结晶度随骨架铝的脱除而降低,直至最后变为无定型。此外,钠离子交换量的减少与骨架铝的减少呈线性关系,表明分子筛未脱除骨架铝的部分仍保持着超笼结构。

4 扩孔机制

4.1 调变溶解及缩聚程度

王海等[47]研究了催化剂载体孔径及活性组分与其产物结焦之间的关系,发现反应物及产物的扩散受阻是影响其深度氧化反应及选择性的重要因素。因此,可采用水热法促进硅溶胶微粒的溶解与缩聚,从而扩大孔径;也可选择适量的氨水和弱碱性盐如碳酸钠和碳酸氢铵等来增大硅溶胶的聚合度,降低扩散层电位,从而破坏胶束的水化膜及双电层使胶束易于结合并长大。因氨水主要依靠反电荷中和双电层,当超过电荷平衡的等电位时,会使胶粒带反电荷,并重新形成双电层结构,因此需控制氨水加入量。此外,限制硅溶胶中硅源浓度,]延长硅源水解缩聚时间,减弱凝胶骨架亲水性,降低收缩压力,都是促进大孔形成的方法。

4.2 调变界面张力及界面自由能

Nagarajan等[48]提出了几个假设认为扩孔剂对胶束的增溶可从界面张力及界面自由能入手。如:水无法渗透进胶束;疏水基团与亲水基团无共存区域;只考虑存在于胶束核中的扩孔剂;不考虑存在于胶束壳中的扩孔剂。

4.3 调变极性及静电相互作用

Hoffmann等[25]、Törnblom等[30]、Heindl等[31]和Nagarajan等[48]的研究结果表明,扩孔剂对胶束聚集体的影响与其增溶位置有关,以芳香化合物对阳离子表面活性剂胶束的增溶为例。芳香化合物的π电子与表面活性剂的带电头基之间具有强相互作用,使芳香化合物优先溶解在胶束聚集体表面及附近,因此降低了头基之间的静电排斥及碳氢化合物与水之间的表面自由能。因而,添加适量的芳香化合物可形成超长胶束,而过量的芳香化合物使胶束外层饱和,从而在胶束核心增溶,使棒状胶束的轴向比例缩短而转变为球状胶束,从而改变胶束的聚集方式,进一步改变最终材料的孔道结构。

4.4 调变分子热运动

Galarneau等[49]以TEOS为硅源,P123为模板剂制备了SBA-15,并研究了温度对介孔孔径和孔壁中微孔及连通孔的影响,其合成机理如图7所示。结果表明,孔壁中的微孔是由游离于胶束亲水表面外的PEO链在硅源缩聚自组装中占位后脱除形成的,连通孔则是由不同胶束间的PEO链相互连接经同样步骤而形成。当温度升高时,分子热运动加剧,PEO链脱水,使部分游离于外表面的亲水PEO链向胶束内部收缩,因此胶束整体的憎水体积增大, 介孔及部分连通孔的孔径增大,而微孔数量减少;但不同胶束间的部分PEO链不再相互连接会使SBA-15的连通孔数量减少。

图7 微孔向介孔转变机理[50]Fig. 7 The mechanism of micropores transformed into mesoporous[50]

5 总结及展望

微孔分子筛良好的酸性及择形作用为其在多种催化反应中的应用提供了优势。但其过强的酸性易导致反应产物难以从催化活性中心脱附,进而发生副反应,甚至因生成的积碳覆盖活性中心导致催化剂失活;较小的孔径使其容碳能力差,积碳易堵塞孔道,影响反应物及产物的扩散传质,阻碍反应物接近孔道内的活性中心,从而致使反应活性受限。因此,对微孔分子筛进行扩孔,增加孔径及孔容,可以减小传质阻力、减缓结焦失活,提高了催化剂的使用周期和寿命。介孔分子筛因其较大的孔径及较好的传质扩散性能而用于处理流动性较差或具有较大体积而难以与反应活性中心接触的反应体系。然而,过大的孔径必然导致较小的比表面积,不利于活性相的均匀分散,同时降低了骨架结构的堆密度及水热稳定性和机械稳定性。因此,需开发新型的可对应不同反应的催化剂,其载体的最适孔径在满足材料孔径远大于分子动力学直径的同时,可具有较大的比表面积和较厚的孔壁。

常用的化学法扩孔主要采用酸碱盐进行骨架硅及骨架铝的脱除,从而达到扩孔效果。该方法主要用于对合成好的材料进行后改性。在改变孔结构的同时,也改变了硅铝比,从而调变了酸性。物理法一般采用硬模板法、软模板法和助剂法通过改变合成初期的胶束结构进行扩孔,即在材料的合成中改变胶束的大小及聚集和堆积形态,从而改变硅源水解自组装的位置及胶束占位对应的空间,最终去除模板剂形成不同的介孔结构及孔径分布。另外,还可以调变材料合成的工艺条件达到扩孔的效果。

当前,将扩孔剂用于材料的相关研究仍存在以下局限性:

a. 对骨架结构的破坏程度存在随机不可控性,将影响材料的稳定性及使用条件;

b. 孔径扩大的程度和范围还无法精细可控,同时孔径的平均大小及相应的分布位置不可控;

c. 材料合成过程影响因素诸多,如温度、时间、搅拌方式及辅助能量等,各因素的协同效应尚待开展综合研究。

针对以上问题,对于未来有序孔材料的扩孔研究可以从定量改变硅铝源与模板剂配比、加入和搅拌方式、酸碱的添加、配合多种能量形式的分散及引导、改变反应条件等方面深入展开,优化调变孔材料基本物性与反应性能间的平衡。