新型镶嵌耐磨锤头试验研究

2019-10-12陈文超

陈文超

(攀枝花钢城集团有限公司 617000)

0 前言

锤击式破碎机是利用高速运动的锤头冲击对物料进行破碎,其锤击部位磨损较快,而锤头的锤柄部分不易产生磨损;另外,由于锤柄与锤头材质均为合金耐磨钢,虽然耐磨性能较好,但韧性较低,在高冲击的力作用下容易发生断裂。采用镶嵌铸造方法,将预制的冲击韧性较高的锤柄和耐磨合金钢锤头,镶嵌成为一体,成为一个完整的锤头。在锤柄韧性得到提高,防止了锤柄在工作过程中发生断裂的同时,使锤头具有较好的耐磨性。

1 试验原理及方法

1.1 锤头材质的选择

目前,用于制造破碎机锤头的耐磨材料主要有高锰钢、低合金耐磨钢和高铬铸铁等。高锰钢虽然具有良好的韧性,但在使用过程中由于受到的冲击力有限, 锤头冲击硬化后的表面硬度通常只在 H B = 400 左右 (相 当于 洛氏硬度 HR C =40 ~42)[1]。 其耐磨性较差;低合金贝氏体或马氏体耐磨钢锤头具有优良的耐磨性能和成本低的优点。 但是低合金耐磨钢硬度通常过高脆性增大, 导致锤头断裂的危险性加大;高铬铸铁目前被认为是生产锤式破碎机锤头比较理想的耐磨材料,通过热处理其硬度可达到 H R C = 58 以上,其基体为硬度较高的马氏体,并且组织中含有大量的高硬度的碳化物MC,随着锤头硬度的提高,其耐磨性相应提高,所以高铬铸铁锤头的使用寿命是高锰钢锤头和低合金钢锤头的 4 ~6 倍[2]。

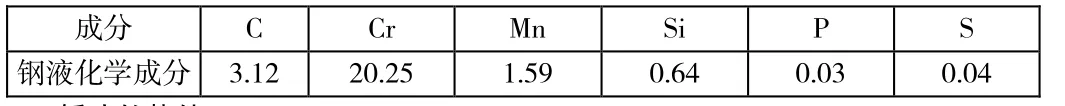

表1 高铬铸铁锤头化学成分要求(%)

1.2 镶嵌铸造

为了满足锤头所需的高耐磨性能,所以锤头的材质采用了高铬耐磨合金,该合金在形成马氏体后硬度达HB600 以上。采用镶嵌铸造在浇注前将加工好具有良好韧性的锤柄预埋在锤头模具中,再进行二次浇注,经冷却凝固后,使锤头镶嵌成为一个整体。为防止锤头在工作过程中发生脱落事故,将镶嵌的锤头部位形状设计成为了锥形(如图1)。

1.3 热处理工艺

高铬铸铁一般采用淬火处理工艺,奥氏体化温度对高铬铸铁淬火硬度影响较大,高铬铸铁的淬火硬度随奥氏体化温度的变化特性曲线。随奥氏体化温度的升高,高铬铸铁的淬火硬度逐渐升高,在950~1100℃达到峰值,之后,继续升高奥氏体化温度淬火硬度非但不增加,反而逐渐下降。高铬铸铁的最佳奥氏体化温度应为950~1100℃[3]。

2 试验结果及分析

2.1 钢液的冶炼

锤头钢液的冶炼在1t 中频感应炉中进行,废钢熔化完成后对钢水进行了磷、硫的脱除处理,当钢液成分达到要求后加入各种合金种原料。合金熔化完毕,化学成分达到要求后出钢进行浇注。

表2 钢液取样化学成分(%)

2.2 锤头的热处理

在锤头的热处理试验中课选取了12 个锤头,分三组分别按950℃、1050℃、1100℃加热保温,再分别进行空冷及风冷两种方式处理。通试验可以看出,三组风冷的硬度均高于空冷的硬度,其中1050℃风冷处理效果较好,热处理过程没有对镶嵌体造成影响。

表3 锤头在不同热处理后检测结果

锤头950 ℃风冷处理后,碳化物呈粗大的板条状,1050℃风冷处理后,初生碳化物形貌变化不大,共晶碳化物由于加热过程部分溶解而明显细化,板条变短、变细。1100℃风冷处理后,初生碳化物因溶解而细化、均匀,共晶碳化物板条消失,呈细小的片状和粒状弥散分布于基体组织上。

3 工业应用试验结果

按试验确定的化学成分和热处理工艺生产了三炉锤头,试制锤头的化学成分和硬度检测值都达到了要求。通过一组28 个锤头在某厂进行了工业应用试验,锤头使用周期为15 天,从换下的废锤头来看,锤头磨损均匀,锤柄无断裂,与普通铸造锤头相比,使用寿命提高30%。

4 结论

(1)锤头采用耐磨的Cr20 材质与预制的普通结构钢材锤柄。通过对镶嵌铸造方法,能够在保证锤头部分具有高耐磨性的同时,保证锤柄具有一定的韧性。有效解决了锤头使用过程中的锤柄断裂问题;

(2)镶嵌锤头在加热至1050℃保温后进行风冷处理,其表面硬度较高,耐磨性能够达到使用要求;