机车用制动摩擦副性能匹配性试验研究

2019-10-12王磊

王 磊

(南京铁道职业技术学院,高级工程师,江苏 南京 210031)

我国机车制动主要采用闸瓦制动和轮盘制动两种方式[1],轮盘制动是通过闸片与安装在车轮两侧的制动盘进行摩擦实现列车减速或停车。高速电力机车制动时,要求制动部分能在短时间内耗散制动产生的巨大能量,满足制动距离要求,因此采用轮盘制动方式能更有效地降低车轮踏面热负荷和机械磨耗,达到更好的制动效果。

盘形制动摩擦副主要由制动盘和制动闸片两个关键部件组成。长期以来,国内高速电力机车用制动摩擦副产品主要来自于德国克诺尔公司,因其提供的是整套制动摩擦副产品,产品质量和稳定性较好。为了降低生产成本,促进行业发展,国内各家企业院所积极开展了盘形制动摩擦副的国产化替代研究工作,取得了一定成效。文献[2-4]研究表明:热应力会使制动盘产生热裂纹从而导致失效,直接影响列车的行车安全,文献[5]应用热-机耦合的方法,对制动盘进行了三维瞬态温度场和应力场仿真分析,结果表明:不同制动初速下,制动盘温度变化规律相似,但制动初速度高对应的温升也高。

目前国内外的研究主要是围绕制动摩擦副温度场和应力场而开展的,对于实际运行中出现的如摩擦副的异常磨耗,甚至摩擦副产品的掉块、脱落、制动抖动等可能威胁行车安全的等问题则研究不足。经分析产生上述问题的原因大多是由于制动摩擦副存在性能匹配不合理。因此,有必要深入研究制动摩擦副产品特性,并从产品性能要求、设计参数等方面进行制动匹配性研究,提出优化改进建议,保障高速电力机车安全、可靠运营。

1 摩擦副常规物理力学性能

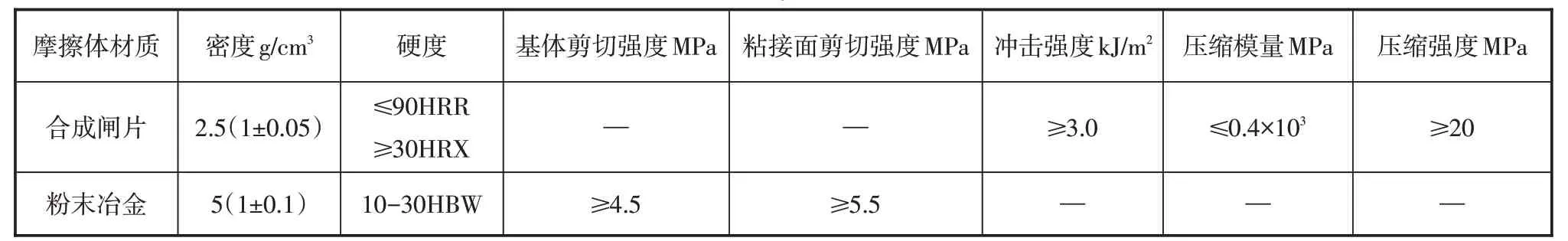

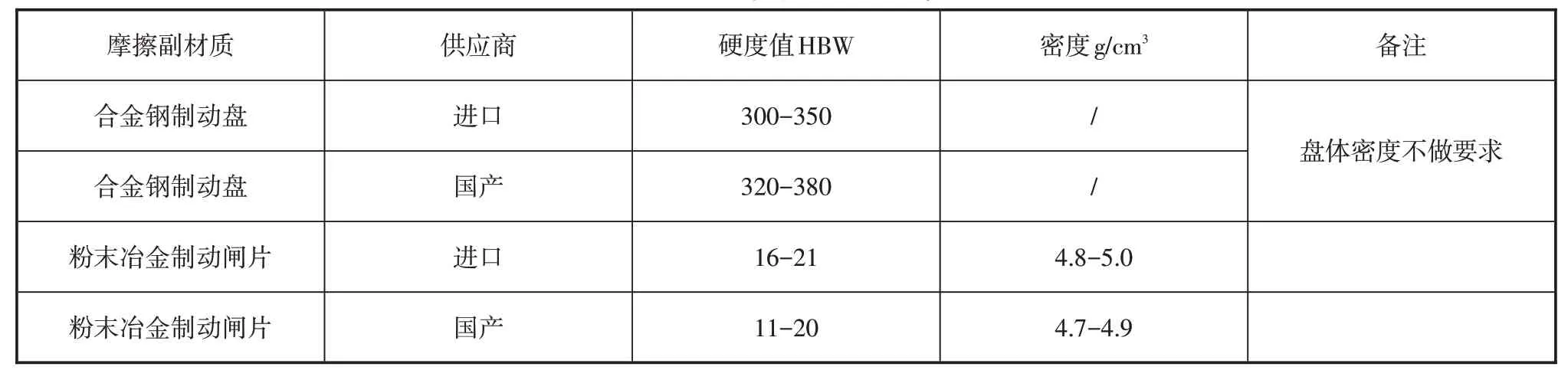

根据中国铁路总公司机车制动盘和制动闸片的技术条件规定,对制动盘和制动闸片的材料、物理力学性能和金相组织有相关要求,具体要求如表1 和表2所示。

表1 制动闸片摩擦体要求

表2 制动盘盘体材料要求

2 摩擦副摩擦磨损性能

机车铸铁盘与合成闸片以及铸钢盘与粉末冶金闸片两种不同材质组成的摩擦副,其对摩擦系数要求是一致的,闸片瞬时摩擦系数的允许范围详见图1,平均摩擦系数的允许范围详见图2。

图1 摩擦副瞬时摩擦系数允许范围

图2 摩擦副平均摩擦系数允许范围

在相同制动试验程序的条件下,由于合成闸片的耐热耐磨性能明显低于粉末冶金闸片的耐磨性,因此不同材质闸片的磨损性能略有差异,粉末冶金闸片允许磨耗量不超过0.5 cm3/MJ,合成闸片运行磨耗量不超过0.8 cm3/MJ。对于机车而言,不同材质组成的摩擦副摩擦系数波动范围要求一致,有利于实现不同车辆平台制动系统的统型,可使车辆按照一定的减速度停车,既提高了机车停车距离的精度,也利于和谐系列机车下一步互联互通的统型。

3 其他影响因素

张建辉、谢小军等[6、7]研究表明:当制动盘和制动闸片之间的间隙过小甚至接触,本应平行接触的两个平面易构成一定的夹角,造成闸片局部与制动盘盘面接触摩擦。这种异常的局部接触产生的摩擦热量扩散和对流较差,易造成摩擦副接触面温度急剧升高,摩擦副内部产生热应力,进而形成裂纹,造成摩擦副热损伤。因此,应保证制动盘与制动闸片的间隙至少设置为2~4 mm,推荐调整到2~6 mm。

武汉理工大学朱爱强等人[8]应用ANSYS 有限元分析软件模拟盘式制动器制动过程瞬态温度场,深入研究了材料匹配性对制动器温度场的影响规律。结果表明:

1)材料匹配性对制动器摩擦副的制动表面温度场影响较大,且制动闸片性能参数对制动摩擦表面温度的贡献要比制动盘的大;

2)材料密度、比热容和热导率等方面的匹配性对摩擦表面温度场的有较大影响,对于同类铸铁制动盘,若其材料密度、比热容和热导率等不同,其制动摩擦表面温度也有差异;

3)铸铁材料密度越低,对应的制动摩擦表面温度也越低,且制动表明温度分布更均匀。因此,在进行制动器摩擦副匹配选择时,应优先选择密度较低、比热容与热传导系数较大的铸铁材料。

此外,徐伟等人[9]采用有限元方法对盘式制动器接触应力分布状况进行系统研究,研究结果表明:

1)闸片的弹性模量和热膨胀系数直接影响摩擦副接触应力分布,在不改变其他参数的情况下适当降低闸片的弹性模量可以降低摩擦副接触应力,接触应力的分布更加均匀;

2)较小的闸片热膨胀系数对改善接触应力分布状况有利;

3)热流参数影响总体热流的输入,进而影响接触应力,选配摩擦副在调整整体热流输入较小的同时,应选择比热容大、热传导系数大的闸片材料。

4 摩擦副匹配性研究

4.1 摩擦副性能设计本文通过对HXDID型机车铸钢盘和粉末冶金制动闸片的产品运用情况分析,影响制动摩擦副的主要性能指标是制动盘和闸片的密度、硬度以及制动闸片摩擦体剪切强度、衬板和摩擦体粘接强度。从对现车制动盘硬度和制动闸片密度和硬度检测结果可知(见表3):国产制动盘比进口制动盘硬度相当,对应闸片的密度和硬度基本一致,摩擦副的密度和硬度匹配基本一致。表4 列举了制动闸片剪切强度的检测结果,从结果可知:基体的剪切强度两者基本一致,而粘接面的剪切强度,进口闸片要明显高于国产,但两者均高于铁路总公司技术条件的要求,而且摩擦体剪切强度应低于界面粘接强度。从各机车运用段实际使用情况来看:国产闸片发生掉块、脱落的概率要高于进口闸片,我们从试验检测结果就可以说明这一问题。因此,对于机车粉末冶金闸片而言,为防止摩擦体从衬板上脱落,应将界面粘接强度要求值提高,界面粘接强度设计值建议不低于12 MPa。

表3 制动盘和制动闸片的密度、硬度检测结果

表4 粉末冶金制动闸片剪切强度检测结果

4.2 摩擦副性能对比试验为验证不同物理力学性能的制动摩擦副组合的摩擦磨损性能表现,本文利用国内具有铁路产品认证资质的1:1 型式试验台进行了不同供应商产品之间交叉组合试验。

试验工况1:摩擦副平均摩擦系数试验结果如表5所示,结果表明:不同制动压力工况下国产制动摩擦副组合的平均摩擦系数均高于相同试验条件下的进口制动摩擦副;对于同一种制动盘而言,国产闸片和进口闸片的平均摩擦系数相差不超过10%;但是对于同一种闸片而言,对偶制动盘不同,平均摩擦系数的相差超过10%,在10~20%之间。由此可见,制动盘的性能不同,对摩擦副的平均摩擦系数影响较大。

表5 不同摩擦副组合对应的制动盘最高温度

试验工况2:试验过程中制动盘最高温度对比结果见表5,结果表明:国产闸片与国产制动盘组合时,制动盘最高温度与进口闸片与进口制动盘组合时温度相当,进口制动盘与国产闸片组合时,制动盘最高温度略高于进口闸片与国产制动盘组合。之所以会产生温度差异,一方面与摩擦副自身的结构散热结构有关,另一方面与摩擦副自身的材料热容量有关。

5 结束语

通过深入分析研究发现要改善高速电力机车用制动摩擦副性能匹配性,主要应从以下几个方面进行。

1)对不同材质组成的摩擦副摩擦系数要求一致,实现不同车辆平台制动系统的统型;

2)制动摩擦副配对时,选择密度较低铸铁制动盘材料和比热容与热传导系数较大的闸片材料;

3)对于机车粉末冶金闸片而言,为防止摩擦体从衬板上脱落,应将界面粘接强度要求值设计不低于12 MPa。

4)对于运用部门,为保证机车运行的安全稳定性,应注意到不同摩擦副组合的性能差异性,单个轮对所用的制动摩擦副应保持一致。