梳夹式红花采收机等高限位装置参数优化

2019-10-12曹卫彬杨双平李树峰焦灏博连国党安亮亮

曹卫彬,杨双平,李树峰,焦灏博,连国党,牛 驰,安亮亮

梳夹式红花采收机等高限位装置参数优化

曹卫彬,杨双平,李树峰,焦灏博,连国党,牛 驰,安亮亮

(石河子大学机械电气工程学院,石河子 832000)

为提高梳夹式红花采收机采收红花的质量,利用实验室研制的梳夹式红花采收装置试验台,以新疆裕民无刺红花为试验对象,以梳夹式采摘头转速、限位杆安装角度、限位杆与梳夹式采摘头之间的限位间隙为影响因素,以采净率、掉落率和花球损伤率为评价指标,进行三因素五水平正交中心组合优化试验。通过Design Expert 10软件,建立了评价指标和各影响因素的数学回归模型,分析了显著因素对评价指标的影响,确定了最优参数组合为:梳夹式采摘头转速83 r/min,限位杆安装角度2°,限位间隙3 mm。取开花后1~5 d的红花(含水率≥45%)进行花丝等高度采摘试验,试验结果表明:在优化参数组合下,采净率平均值为89.73%,掉落率为2.13%,花球损伤率为2.05%,表明梳夹式红花采收机等高限位装置能使梳夹式红花采收装置采收红花质量大幅度提高。该研究针对梳夹式采摘头提出等高限位装置并进行参数优化,可为梳夹式红花采收机具的设计提供参考依据。

机械化;优化;收获;红花采收;梳夹式;试验分析

0 引 言

红花又名草红花,是一种重要的经济作物,其花丝可以作为油料、染料、药材、天然色素等,红花籽可以提取饱含亚硝酸的红花油,其功效可以防止动脉粥样硬化[1-3]。新疆地区红花的种植面积大,其产量占中国的80%以上[2]。由于红花的独特生长特性,花球在空间呈伞形分布,采摘定位困难;且花丝在采收完成后,仍可连续收获2~3茬,花丝和花籽不在同时期成熟,要求在收获花丝时不能损伤花球,因此机械化采收困难,目前仍以人工采收为主[1,4-9]。

目前现有的红花花丝采收机主要为采收鲜花丝的切割式和气吸切割式,采收干花丝的气吸式等[1-4],但该类装置都需要人工对花丝实现精确定位,即手持背负式,虽提高了工作效率,但人工劳动强度仍然较大。

本课题组提出一种梳夹式红花丝采收装置,利用动齿和定齿在弹簧预紧力的作用下实现花丝的夹紧,利用主轴的旋转完成花丝的拉拔,利用端面凸轮实现动、定齿的分离,完成花丝的夹取、拉拔过程[10-16]。拟通过在竖直方向呈弧形布置多组采摘头,不同高度的采摘头负责采收该区域内的花丝,以实现对花丝的机械化盲采,但在单个采摘头采收试验过程中发现花丝在喂入梳齿时花球抖动严重无法固定,喂入困难,花丝采净率低。基于此,本文针对单个梳夹式采摘头采收在一定高度范围内红花丝出现的难喂入等问题,提出一种梳夹式红花采收机等高限位装置,利用限位杆辅助花丝进入,提高采净率。

本文针对该装置,拟通过试验分析梳夹式采摘头转速、限位杆安装角度、限位杆与梳夹式采摘头之间的限位间隙等关键参数对采净率、掉落率和花球损伤率的影响程度,分析影响采收装置性能指标的影响因素,以期为梳夹式采收装置的优化设计提供技术依据。

1 结构与工作原理

1.1 梳夹式红花采收机等高限位装置结构

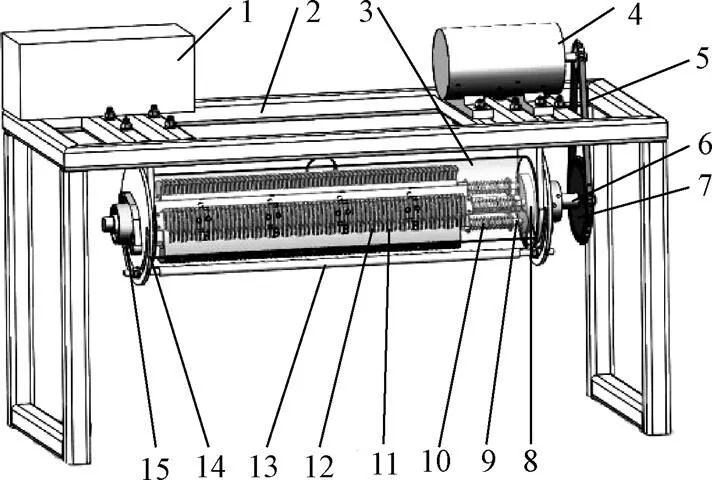

梳夹式红花采收机等高限位试验装置由主轴6、动齿11、定齿12、推杆9、弹簧10以及端面凸轮8组成梳夹式采摘头。梳夹式采摘头安装在半封闭的气吸罩3内,收集箱1固定安装在机架2上,与气吸罩3连接。伺服电机4通过链条5与链轮7连接,驱动梳夹式采摘头运动。

如图1所示,限位杆13安装在梳夹式采摘头下方,其安装角度可以通过两侧限位杆安装挡板14上腰型孔进行调节,限位杆与梳夹式采摘头之间的限位间隙可以通过改变安装位置回转半径调节,即更换两侧限位杆安装挡板14进行调节,梳夹式采摘头转速可以通过调节伺服电机4的转速进行调节。

1.收集箱 2.机架 3.气吸罩 4.伺服电机 5.链条 6.主轴 7.链轮 8.端面凸轮 9.推杆 10.弹簧 11.动齿 12.定齿 13.限位杆 14.限位杆安装挡板 15.轴承座

1.2 工作原理

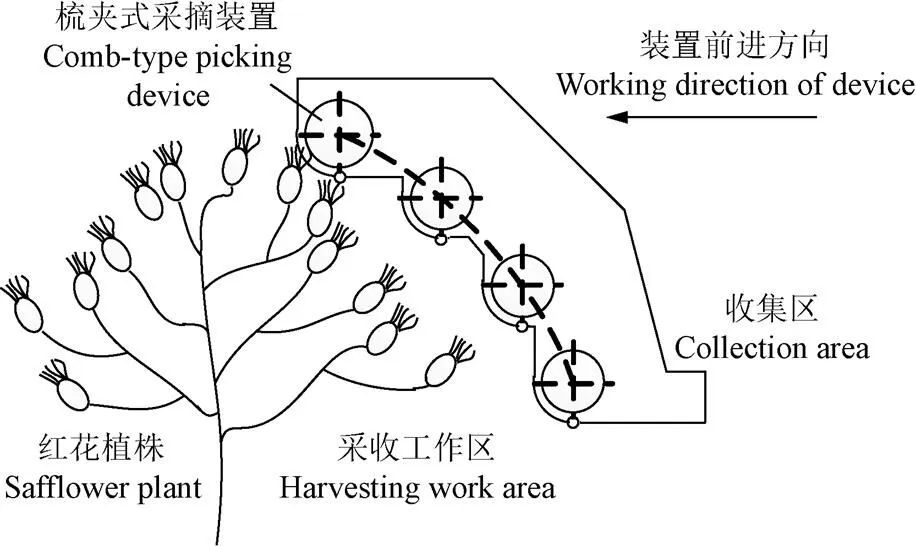

红花花球在植株上分布不在同一高度,为解决花丝的机械化盲采,拟在竖直方向呈弧形布置多组梳夹式采摘头,其工作原理如图2所示,不同高度上的采摘头负责采摘该区域内花丝,本试验中验证单个采摘头在限位装置作用下采摘一定高度范围内红花花丝的效果,以期为实现红花花丝的机械化盲采提供依据。

图2 梳夹式红花采收装置工作原理示意图

单个梳夹式采收装置在进行采收作业时,主轴旋转带动定齿、动齿、推杆、弹簧作旋转运动,在端面凸轮升程段作用下,推杆上固定的动齿与定齿分开,随着主轴旋转花丝进入,在端面凸轮回程段,在弹簧预紧力的作用下,花丝被夹紧,通过主轴旋转完成对花丝的拉拔过程,再回到端面凸轮升程段,推杆被顶开,动、定齿分离,夹取完成的花丝在气吸罩内负压的作用下掉落,顺着管道进入收集箱,完成整套的花丝采收过程。梳夹式红花采收机等高限位装置利用限位杆辅助花丝进入,即花球在进入时,首先碰到限位杆,后紧贴限位杆作短暂停留,这段时间内梳夹式采摘头完成采收过程。

2 试验材料与方法

2.1 试验材料

本试验以温室种植的裕民无刺红花品种为试验对象,平均株高70~100 mm,全株花球10~30个,单个花球花丝根数40~107根。梳夹式红花采收装置主要对新鲜红花进行采收,花丝含水率对装置采收效果影响较大,通过前期测定红花开花后含水率变化如图3所示,开花后1~5 d的红花,含水率在45%以上,第6天以后花丝含水率逐渐稳定。为获得较好的试验效果,试验选取红花需要经过预处理,即需要切除开花时间在5 d以上的花球,高度差在50 mm内为等高度,将不在该范围内的花球切除,得到等高度试验材料。试验时间:2019年4月7至4月16日,试验地点:石河子大学农业试验站。

图3 红花丝含水率随时间变化曲线

2.2 试验方法

2.2.1 影响因素的确定

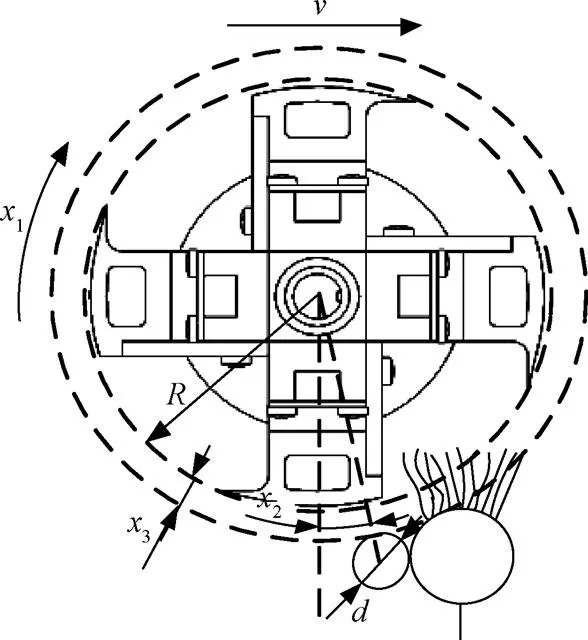

如图4所示,在限位杆的辅助作用下,梳夹式采摘齿进入花丝,完成对花丝的夹取动作。根据梳夹式红花采收机等高限位试验装置的结构参数与工作参数,结合前期试验,本次试验选取影响红花采收效果3个关键参数:梳夹式采摘头转速1,限位杆安装角度2,限位杆与梳夹式采摘头之间的限位间隙3。

注:x1为梳夹式采摘头转速,r·min-1;x2为限位杆安装角度,(°);x3为限位杆与梳夹式采摘头之间的限位间隙,mm;R为梳夹式采摘头半径,mm;d为限位杆直径,mm。

1)梳夹式采摘头转速

采摘头的转速直接影响花丝的采净率,若转速过小,则在单位时间内单朵花球上采摘齿扫过的次数减少,即单朵花球上花丝的采净率降低。若转速过大,采净率明显提高,但在试验过程中发现,掉落率也会随之增大,且转速高功耗较大,易造成系统不稳定。

如图5所示,模拟实际采收过程,试验装置的前进速度根据一般农业收获机械的作业参数初步定为2.5 km/h[16]。根据前期静态试验,单朵花球花丝采净率达到90%以上,至少需要单个采摘齿采摘(2~4)次。由于花茎弯曲,在限位杆的作用下,花球会在水平范围内相对于梳夹式采摘头停留一段位移,即花球会随着限位杆以速度移动一定的位移,在这段时间内要保证梳夹式采摘头将花丝采摘完成。即在试验装置移动的时间内,采摘齿需要采摘花球次。

注:v为梳夹式红花采收机等高限位装置前进速度,m·s-1。

则

式中为梳夹式采摘头转速,r/min;为转动角速度,rad/s。根据试验测量得到可近似取8 cm,将各值代入到式(2),得到梳夹式采摘头转速为65.1~130.2 r/min,故本次试验中分别设置转速1为49.6、70、100、130、150.5 r/min。

2)限位杆安装角度

限位杆的安装角度直接影响限位装置辅助花丝喂入的效果,如图5所示。若安装角度负值过大,则限位杆对花球没有起到限位固定作用时,梳夹式采摘齿已经闭合,易导致采净率低且花球损伤率高。若安装角度正值过大,则限位杆使得花球提前受到限位作用,梳夹式采摘齿在还未工作时,限位杆已经结束对花球的限位作用,易导致花丝采净率低且掉落率高。

在不需要限位杆时,试验测得端面凸轮的安装角度为0时,采摘效果显著,限位杆安装角度与端面凸轮回程段相对应,故根据前期试验,本次试验中分别设置限位杆安装角度2为−8.4°、−5°、0、5°、8.4°。

3)限位杆与梳夹式采摘头之间的限位间隙

限位间隙取值的大小直接影响装置对花球的辅助喂入效果。如图5所示,若限位间隙过大,限位杆挡在花茎上,不能起到对花球的限位固定作用,易使花球进入间隙,造成花球损伤。若限位间隙过小,在梳夹式采摘头高速转动时,由于振动容易发生限位杆与采摘齿干涉等情况。限位间隙3其计算公式为

式中为限位杆安装位置回转半径,mm。

由于限位杆是与花球接触的,若限位杆直径过小,在花球碰撞过程中易造成花球损伤,且抖动幅度大,辅助固定效果差。若限位杆直径过大,超过花球大小,则在与花球接触时,为圆形点接触,使得花丝与梳夹式采摘头间的距离变长,会导致花丝采净率降低,掉落率增大。通过前期试验可知,红花花球大小在15~25 mm,故本次试验选取限位杆直径为14 mm。

梳夹式采摘头回转半径为=70 mm,考虑到限位杆直径大小,限位杆安装位置回转半径要大于80 mm。花球的最小直径约为15 mm左右,则要求限位杆与梳夹式采摘头间隙值不小于15 mm,否则花球在采摘齿的冲击作用下,花茎弯曲,花球夹在间隙内直接切断,因此限位杆安装位置回转半径最大可取85 mm。即本次试验中限位杆安装位置回转半径为80~85 mm。在限位杆直径一定时,限位杆安装位置回转半径越大,限位间隙越大,故由式(3)得到限位间隙取值范围为3~8 mm,本次试验中分别设置限位间隙为1.3、3、5.5、8和9.7 mm。

2.2.2 响应函数

按照红花花丝采收装置的性能要求及红花质量评价程度[2,17-20],选用采净率1,掉落率2,花球损伤率3作为其效果评价指标。

1)采净率1

指单朵花球上被梳夹式红花采收装置采收下来的红花花丝与单朵花球上花丝的总质量的百分比。其计算公式为

式中1为梳夹式红花采收装置采摘齿梳夹下来的花丝质量,g;2为梳夹过程中掉落损失的红花质量,g;3为花球上残留的花丝质量,g。

2)掉落率2

采收过程中,单朵花球上因采摘动作而掉落未被收集到的花丝质量与单朵花球上花丝总质量的百分比。其计算公式为

3)花球损伤率3

采收过程中,梳夹式采摘齿对其碰到的花球会造成一定的损伤,要求在限位杆的作用下尽量避免花球碰触到采摘齿,因此花球损伤率也是评价红花采收装置性能的重要参数。花球损伤率为在一定样本内采摘完成后受损伤的花球与总样本数的百分比,其计算公式为

式中1为采摘完成后受损伤的花球个数,为同一次试验中的样本总数。

2.2.3 试验设计

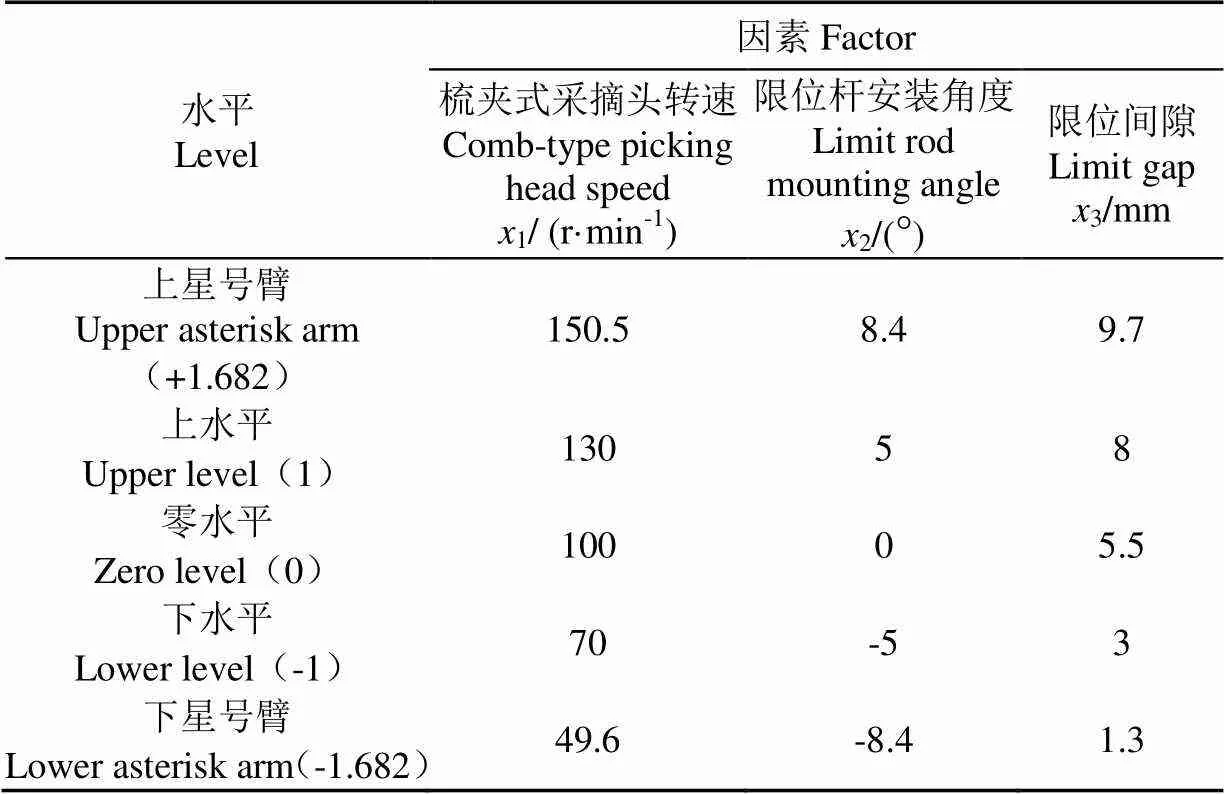

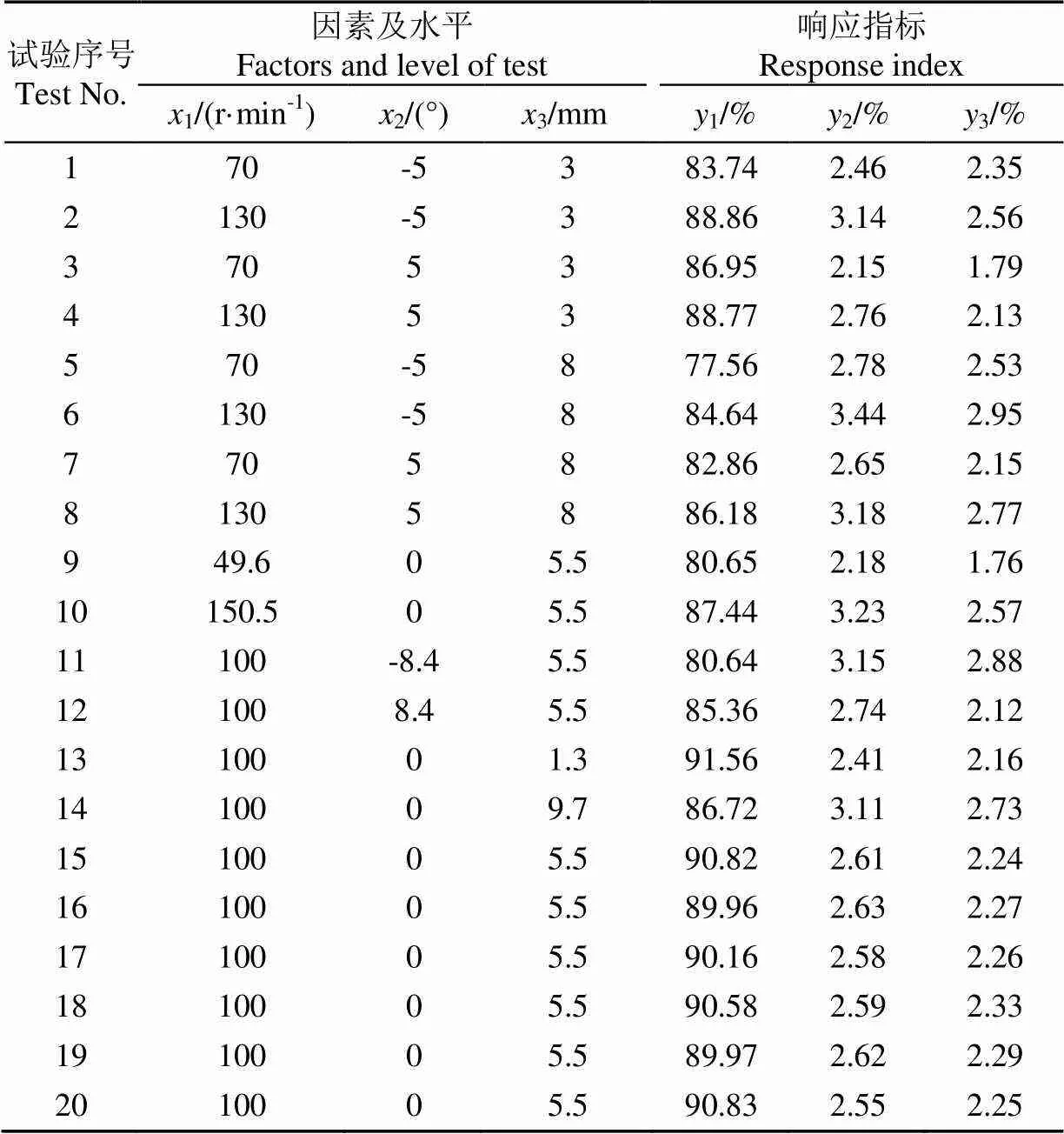

试验采用三因素五水平正交旋转中心组合优化试验方法[21-24],试验方案如表1所示,试验装置如图6所示,共进行20组试验,每组试验重复进行3次,取3次测试结果的均值作为试验结果。试验方案设计及结果分析应用Design Expert 10软件完成。

表1 红花采收试验因素与水平

1.端面凸轮 2.限位杆 3.限位杆安装挡板

3 结果分析

3.1 试验结果回归分析

二次旋转正交组合试验方案[25-28]及结果如表2所示,通过Design Expert 10软件进行方差分析,得到分别以红花花丝采净率1,掉落率2,花球损伤率3为响应函数,以各影响因素为自变量的编码回归数学模型。

1)采净率1回归模型的建立与显著性检验

通过试验以及对试验数据进行多元回归拟合,得到各因素对采净率1影响的回归模型。回归方程的显著性检验如表3所示,可知这个模型的拟合度是极显著的(<0.01)。各项的检验均极显著或显著,说明相关试验因素对响应值的影响存在二次关系。对于失拟项=0.198 2,不显著,说明不存在其他影响指标的主要因素,剔除不显著因素后的回归模型如式(7)。

y

1

=90.39+2.11

x

1

+1.31

x

2

−1.85

x

3

−0.88

x

1

x2

+0.43

x

1

x

3

+0.47

x

2

x

3

−2.27

x

1

2

−2.64

x

2

2

−0.47

x

3

2

(7)

表2 二次旋转正交组合试验方案及结果

注:1为采净率,%;2为掉落率,%;3为花球损伤率,%。

Note:1is the removal rate, %;2is the drop rate, %;3is the damage rate of flower ball, %.

表3 试验结果方差分析

2)掉落率2回归模型的建立与显著性检验

通过试验以及对试验数据进行多元回归拟合,得到各因素对掉落率2影响的回归模型。回归方程的显著性检验如表3所示,可知这个模型的拟合度是极显著的(<0.01)。但是梳夹式采摘头转速和限位杆间隙的交互项(13)的值>0.05,说明该项对掉落率的影响不显著,其他各项的检验均极显著或显著,说明相关试验因素对响应值的影响存在二次关系。对于失拟项=0.807 2,不显著,说明不存在其他影响指标的主要因素,剔除不显著因素后的回归模型如式(8)。

y

2

=2.60+0.31

x

1

−0.13

x

2

+0.2

x

3

−0.025

x

1

x

2

+0.038

x

2

x

3

+0.039

x

1

2

+0.12

x

2

2

+0.059

x

3

2

(8)

3)花球损伤率3回归模型的建立与显著性检验

通过试验以及对试验数据进行多元回归拟合,得到各因素对花球损伤率3影响的回归模型。回归方程的显著性检验如表3所示,可知这个模型的拟合度是极显著的(<0.01),其他各项的检验均极显著或显著,说明相关试验因素对响应值的影响存在二次关系。对于失拟项=0.143 9,不显著,说明不存在其他影响指标的主要因素,剔除不显著因素后的回归模型如式(9)。

y

3

=2.27+0.22

x

1

−0.21

x

2

+0.19

x

3

+0.041

x

1

x

2

+0.061

x

1

x

3

+0.054

x

2

x

3

−0.032

x

1

2

+0.086

x

2

2

+0.067

x

3

2

(9)

3.2 试验因素对采净率影响结果分析

如图7所示为试验因素对采净率的影响。

如图7a所示,限位间隙不变时,梳夹式采摘头转速和限位杆安装角度的交互作用对采净率的影响规律:采净率随着梳夹式采摘头转速的增大而增大;随着限位杆安装角度的增大,采净率先增大后逐渐降低,在0时取得极值;响应面沿着梳夹式采摘头转速方向变化较快,因此,在试验水平下,梳夹式采摘头转速对采净率的影响比限位杆安装角度的影响显著,适当提高梳夹式采摘头转速有助于提高花丝采净率。

如图7b所示,限位杆安装角度不变时,梳夹式采摘头转速和限位间隙的交互作用对采净率的影响规律:采净率随着梳夹式采摘头转速的增大而增大,随着限位间隙的增大而降低;响应面沿着梳夹式采摘头转速方向变化较快,在试验水平下,梳夹式采摘头转速对采净率的影响比限位间隙的影响显著,适当降低限位间隙有助于提高花丝采净率。

图7 试验因素对采净率的影响

如图7c所示,梳夹式采摘头转速不变时,限位杆安装角度和限位间隙的交互作用对采净率的影响规律:限位杆安装角度增大,采净率增大;限位杆安装角度趋近于0时,采净率取得最值;从0继续增大时,采净率逐渐降低;采净率随限位间隙的增大而降低;响应面沿着限位间隙方向变化较快,在试验水平下,限位间隙对采净率的影响比限位杆安装角度的影响显著,适当降低限位间隙值有利于提高花丝采净率。

结果分析:梳夹式采摘头转速决定了在相同条件下,同一花球所能采摘的次数,转速越高,采摘次数越多,采净率越高;限位杆安装角度决定了花丝在何处被限定位置,梳齿临近闭合前,即端面凸轮回程段开始前,限位杆开始作用,辅助梳齿进入,完成夹取、拉拔过程,即限位杆安装角度要与端面凸轮安装角度相一致;限位杆安装位置回转半径和限位杆直径决定了限位间隙,间隙越小,采净率越高。

3.3 试验因素对掉落率影响结果分析

如图8所示为试验因素对掉落率的影响。如图8a所示,限位间隙不变时,梳夹式采摘头转速和限位杆安装角度的交互作用对掉落率的影响规律:掉落率随着梳夹式采摘头转速的增大而增大;随着限位杆安装角度的增大,掉落率先降低后逐渐增大,限位杆安装角度为0时掉落率取得极值。

a.2(1,2, 5.5)

b. y2(100,x2, x3)

图8 试验因素对掉落率的影响

Fig.8 Effect of experiment factors on drop rate

响应面沿着梳夹式采摘头转速方向变化较快,在试验水平下,梳夹式采摘头转速对掉落率的影响比限位杆安装角度的影响显著,适当降低梳夹式采摘头转速有利于降低花丝掉落率。

如图8b所示,梳夹式采摘头转速不变时,限位间隙和限位杆安装角度的交互作用对掉落率的影响规律:掉落率随着限位间隙的减小而降低,随着限位杆安装角度的增大,掉落率先降低后逐渐趋于平缓。当限位杆安装角度趋近于0时,掉落率取得最值。响应面沿着限位间隙方向变化较快,因此,在试验水平下限位间隙对掉落率的影响比限位杆安装角度的影响显著,适当减小限位间隙,有利于降低掉落率。

结果分析:限位杆安装位置回转半径和限位杆直径决定了采摘头与限位杆之间的间隙,即限位间隙越小,梳齿夹紧花丝的位置越好,掉落率越低;限位杆安装角度决定限位杆对花球作用的位置,与端面凸轮的安装位置相适应,趋近于0时,喂入效果显著,掉落率降低;梳夹式采摘头转速越大,在夹取花丝过程中对花丝冲击越大,且易在周围形成高负压场,造成花丝掉落率升高。

3.4 试验因素对花球损伤率影响结果分析

如图9所示为试验因素对花球损伤率的影响。

如图9a所示,限位间隙不变时,梳夹式采摘头转速和限位杆安装角度的交互作用对花球损伤率的影响规律:花球损伤率随着梳夹式采摘头转速的增大而增大,随着限位杆安装角度的增大而降低。响应面沿着梳夹式采摘头转速方向变化较快,在试验水平下,梳夹式采摘头转速对花球损伤率的影响显著,适当减低梳夹式采摘头转速,提高限位杆安装角度,有利于降低花球损伤率。

图9 试验因素对花球损伤率的影响 Fig.9 Effect of test factors on damage rate of flower ball

如图9b所示,限位杆安装角度不变时,梳夹式采摘头转速和限位间隙的交互作用对花球损伤率的影响规律:花球损伤率随着限位间隙和梳夹式采摘头转速的增大而增大;响应面沿着梳夹式采摘头转速方向变化较快,因此,在试验水平下梳夹式采摘头转速对花球损伤率的影响比限位间隙的影响显著,适当减小梳夹式采摘头转速和限位间隙,有利于降低花球损伤率。

4.规范设计实验流程和实验方案。设计和实施实验,必须有环环相扣的规范性实验流程和实验方案,任何环节出现差错,都会导致实验结果的偏差甚至致命的错误和失败。每一个实验项目的流程和方案都必须符合该实验的特殊要求。实验的过程是任何环节都不能允许出现差错的。

如图9c所示,梳夹式采摘头转速不变时,限位间隙和限位杆安装角度的交互作用对花球损伤率的影响规律:花球损伤率随着限位间隙增大而增大,随着限位杆安装角度的增大而逐渐降低;响应面沿着限位间隙方向变化较快,因此,在试验水平下限位间隙对花球损伤率的影响比限位杆安装角度的影响显著,适当减小限位间隙,增大限位杆安装角度,有利于降低花球损伤率。

结果分析:梳夹式采摘头转速越高,对花球冲击越大,造成花球损伤率越高;限位间隙越小,花球进入间隙的可能性就越小,从而被有效保护;限位杆安装角度越大,花球被及时限定在采摘头前方区域,有效降低梳齿对花球的损伤。

3.5 参数优化与验证

参数优化时,要求装置效果有高采净率、低掉落率和低花球损伤率,应用Design Expert 10软件对建立的3个指标的全因子二次回归模型优化分析,约束条件为:1)目标函数:y1[max];y2[min];y3[min];由于装置主要目标为提高采净率,故将采净率作为主要评价指标,掉落率相对花球损伤率对采摘效果影响较大,因此根据经验取其权重分配比为5:3:2。2)影响因素约束:梳夹式采摘头转速49.6~150.5 r/min;限位杆安装角度−8.4°~8.4°;限位杆与梳夹式采摘头之间的限位间隙1.3~9.7 mm。通过Design Expert 10软件选取满意度最高的组合,得出最佳参数组合[29-31],并将各影响因素圆整后为:梳夹式采摘头转速83 r/min,限位杆安装角度2°,限位间隙3 mm,模型预测的采净率为90.01%,掉落率为2.23%,花球损伤率为1.92%。

现阶段急性心肌梗死的发病率持续增高,且极具危重性,对患者生活质量与身心健康造成了严重的影响[1]。肠溶性阿司匹林和氯吡格雷都是临床治疗急性心肌梗死的常用药物,本次选取我院急性心肌梗死患者展开研究,分析联合用药方案对临床患者凝血功能、总有效率的影响,希望能够在医院治疗决策中提供参考依据。现将研究内容作如下报告:

本试验在梳夹式红花采收限位试验装置试验台上进行,采用已选出的最佳参数组合,选取开花后1~5 d的红花(含水率≥45%),以试验装置采摘头高度为基准,在竖直方向取高度差为50 mm内的红花,切除不在该范围内的花球,得到等高处理后的试验材料,进行10次重复验证试验,对试验结果取平均值得出:采净率为89.73%,掉落率为2.13%,花球损伤率为2.05%,与理论预测值绝对误差低于5%,说明最佳参数方案可行。采摘试验见图10。

a. 梳夹式红花采收机等高限位装置样机

a. Height limiting device for comb-type safflower harvesting machine

b. 采摘试验

b. Picking test

1.电源 2.直流电机 3.机架 4.梳夹式采摘头 5.限位杆

1.Power supply 2.DC motor 3.Rack 4.Comb-type picking head 5.Limit rod

图10 梳夹式红花采收机等高限位装置及试验

Fig.10 Height limiting device for comb-type safflower harvesting machine and test

4 结论与讨论

本文针对梳夹式红花采收机等高限位装置,通过试验分析梳夹式采摘头转速、限位杆安装角度、限位杆与梳夹式采摘头之间的限位间隙等关键参数对采净率、掉落率和花球损伤率的影响程度。

1)试验结果表明,在试验水平内,当限位杆安装角度和限位杆与梳夹式采摘头之间的限位间隙一定时,增大梳夹式采摘头转速,采净率增大,掉落率增大,花球损伤率增大;当梳夹式采摘头转速和限位杆与梳夹式采摘头之间的限位间隙一定时,增大限位杆安装角度,采净率先增大后减小,掉落率先减小后增大,花球损伤率逐渐降低;当限位杆安装角度和梳夹式采摘头转速一定时,增大限位间隙,采净率降低,掉落率和花球损伤率均增大。

2)通过Design Expert 10软件对试验结果进行优化,得到梳夹式采收限位装置的最佳参数组合:梳夹式采摘头转速为83 r/min,限位杆安装角度为2°,限位间隙3 mm。在该参数组合下,通过试验验证采净率为89.73%,掉落率为2.13%,花球损伤率为2.05%,与理论预测值绝对误差低于5%,效果理想。

由于红花为顶生类植物,其花球在植株上分布呈伞形,单个梳夹式采收装置并不能满足对红花机械化采收的要求。拟在今后设计中在竖直方向布置多组梳夹式采摘头覆盖红花花球在植株的分布区域,以期实现对红花丝的机械化盲采。

[参 考 文 献]

[1] 葛云,张立新,韩丹丹,等. 红花丝机械采收的现状及发展趋势[J]. 农机化研究,2014,36(11):265-268.

Ge Yun, Zhang Lixin, Han Dandan, et al. Current status and development trend of mechanical harvesting of safflower filaments[J]. Journal of Agricultural Mechanization Research, 2014, 36(11): 265-268. (in Chinese with English abstract)

[2] 葛云,张立新,谷家伟,等. 对辊式红花采收装置参数优化及试验[J]. 农业工程学报,2015,31(21):35-42.

Ge Yun, Zhang Lixin, Gu Jiawei, et al. Parameter optimization and experiment of roller safflower harvesting device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(21): 35-42. (in Chinese with English abstract)

[3] 李景彬,王晓华,坎杂,等. 红花物料特性测定与分析[J]. 江苏农业科学,2014,42(2):235-237.

Li Jingbin, Wang Xiaohua , Kan Za, et al. Determination and analysis of safflower material characteristics[J]. Jiangsu Agricultural Sciences, 2014, 42(2): 235-237. (in Chinese with English abstract)

[4] Shahbazi1 F, Nazari G M. Bending and shearing properties of safflower stalk[J]. Journal of Agricultural Science & Technology, 2012, 14(4): 743-754.

[5] Shahbazi F, Tensile F. Strength of safflower stalk as affected by moisture content stalk region and loading rate[J]. Agricultural Engineering International: CIGR Journal, 2012, 14(4): 203-208.

[6] 葛云,张立新,韩丹丹,等. 收获期红花丝力学特性与形态特性测定与分析[J]. 农机化研究,2015,37(4):168-171.

Ge Yun, Zhang Lixin, Han Dandan, et al. Determination and analysis of mechanical properties and morphological characteristics of safflower filaments during harvest[J]. Journal of Agricultural Mechanization Research, 2015, 37(4): 168-171. (in Chinese with English abstract)

[7] Anil K R. Development of Safflower Petal Collector[D]. Nimbkar Agricultural Research Institute (NARI), 2005.

[8] Azimi S. Design and construction of a harvesting safflower petals machine[C]// Richard. The ninth international livestock environment symposium (ILES IX), CIGR-AgEng 2012, 2012: 1-6.

[9] Ehlert D, Beier K. Development of picking devices for chamomile harvesters[J]. Journal of Applied Research on Medicinal and Aromatic Plants, 2014, 1(3): 73-60.

[10] 孙胃岭,曹卫彬,古乐乐,等. 基于红花力学特性的梳夹式采摘机构的设计与试验[J]. 农机化研究,2018,40(5):46-51.

Sun Weiling, Cao Weibin, Gu Lele, et al. Design and experiment of comb-clamping picking mechanism based on mechanical properties of safflower[J]. Agricultural Mechanization Research, 2018, 40(5): 46-51. (in Chinese with English abstract)

[11] 王崧浩,曹卫彬,赵宏政,等. 红花采收机花丝夹取机构设计与分析[J]. 农机化研究,2017,39(11):103-106.

Wang Songhao, Cao Weibin, Zhao Hongzheng, et al. Design and analysis of the filament picking mechanism of safflower harvesting machine[J]. Journal of Agricultural Mechanization Research, 2017, 39(11): 103-106. (in Chinese with English abstract)

[12] 孙胃岭,曹卫彬,杨萌,等. 红花分枝力学特性测试及运动分析[J]. 农机化研究,2018,40(12):212-216.

Sun Weiling, Cao Weibin, Yang Meng, et al. Mechanical properties test and motion analysis of safflower branches[J]. Agricultural Mechanization Research, 2018, 40(12): 212-216. (in Chinese with English abstract)

[13] 陈棒棒,曹卫彬,李华,等. 梳齿式红花丝采摘凸轮机构的设计与仿真[J]. 农机化研究,2018,40(11):131-135.

Chen Bangbang, Cao Weibin, Li Hua, et al. Design and Simulation of comb-type safflower filaments picking cam mechanism[J]. Journal of Agricultural Mechanization Research, 2018, 40(11): 131-135. (in Chinese with English abstract)

[14] 古乐乐,曹卫彬,孙胃岭,等. 红花丝采收机扶禾器升降装置设计及仿真分析[J]. 农机化研究,2018,40(3):17-21.

Gu Lele, Cao Weibin, Sun Weiling, et al. Design and simulation analysis of lifting device for safflower harvesting[J]. Agricultural Mechanization Research, 2018, 40(3): 17-21. (in Chinese with English abstract)

[15] 曹卫彬,焦灏博,刘姣娣,等. 基于TRIZ理论的红花丝盲采装置设计与试验[J]. 农业机械学报,2018,49(8):76-82.

Cao Weibin, Jiao Haobo, Liu Jiaodi, et al. Design and experiment of blush blind blind mining device based on TRIZ theory[J]. Transactions of the Chinese Society of Agricultural Machinery, 2018, 49(8): 76-82. (in Chinese with English abstract)

[16] 曹卫彬,连国党,牛驰,等. 梳夹式红花丝采摘头等高采收性能试验与参数优化[J]. 农业工程学报,2018,34(22):36-44.

Cao Weibin, Lian Guodang, Niu Chi, et al. High-recovery performance test and parameter optimization of comb-clamping safflower picking head[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(22): 36-44. (in Chinese with English abstract)

[17] 全国农业机械标准化技术委员会农业机械化分技术委员会.NY/T1133-2006采棉机作业质量[S]. 北京:中国农业出版社,2006.

[18] 周铁梅,翟晓茹,刘永江,等. 新疆裕民华卫红花GAP基地红花采收时间的研究[J]. 安徽农业科学,2013,41(10):4316-4317.

Zhou Tiemei, Zhai Xiaoru, Liu Yongjiang, et al. Study on the harvest time of safflower in GAP base of Yumin Huawei, Xinjiang[J]. Journal of Anhui Agricultural Sciences, 2013, 41(10): 4316-4317. (in Chinese with English abstract)

[19] 席鹏洲,张燕,马存德,等. 不同采收时间对红花质量的影响[J]. 现代中药研究与实践,2016,30(3):1-3.

Xi Pengzhou, Zhang Yan, Ma Cunde, et al. Effects of different harvesting time on the quality of safflower[J]. Research and Practice on Chinese Medicines, 2016, 30(3): 1-3. (in Chinese with English abstract)

[20] 康东健,谭勇,罗美,等. 不同生育期新疆红花品质分析研究[J]. 时珍国医国药,2016,27(9):2253-2255.

Kang Dongjian, Tan Yong, Luo Mei, et al. Study on the quality of Xinjiang safflower in different growth stages[J]. Shizhen Guo Ma Guo Yao, 2016, 27(9): 2253-2255. (in Chinese with English abstract)

[21] 于昭洋,胡志超,王海鸥,等. 大蒜果秧分离机构参数优化及试验[J]. 农业工程学报,2015,31(1):40-46.

Yu Zhaoyang, Hu Zhichao, Wang Haiou, et al. Parameter optimization and experiment of garlic fruit separation mechanism[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(1): 40-46. (in Chinese with English abstract)

[22] 张秀花,赵庆龙,王泽河,等. 可调五辊式对虾剥壳机剥壳参数优化试验[J]. 农业工程学报,2016,32(15):247-254.

Zhang Xiuhua, Zhao Qinglong, Wang Zehe, et al. Optimization experiment of shelling parameters of adjustable five-roller shrimp sheller[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(15): 247-254. (in Chinese with English abstract)

[23] 阮竞兰,向光波,程相法,等. 胶辊砻谷机性能参数试验与优化[J]. 农业工程学报,2011,27(5):353-357.

Ruan Jinglan, Xiang Guangbo, Cheng Xiangfa, et al. Test and optimization of performance parameters of rubber roller mill[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(5): 353-357. (in Chinese with English abstract)

[24] 雷小龙,廖宜涛,李兆东,等. 油菜小麦兼用气送式集排器搅种装置设计及充种性能试验[J]. 农业工程学报,2016,32(18):26-34.

Lei Xiaolong, Liao Yitao, Li Zhaodong, et al. Design and filling performance test of rapeseed wheat combined with gas-gathering collectors[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(18): 26-34. (in Chinese with English abstract)

[25] 高国华,冯天翔,李福,等. 斜入式穴盘苗移栽手爪工作参数优化及试验验证[J]. 农业工程学报,2015,31(24):16-22.

Gao Guohua, Feng Tianxiang, Li Fu, et al. Optimization and experimental verification of working parameters of transplanting claws in oblique plugging seedlings[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(24): 16-22. (in Chinese with English abstract)

[26] 刘姣娣,曹卫彬,田东洋,等. 基于苗钵力学特性的自动移栽机执行机构参数优化试验[J]. 农业工程学报,2016,32(16):32-39.

Liu Jiaodi, Cao Weibin, Tian Dongyang, et al. Parameter optimization experiment of automatic transplant actuator based on mechanical properties of nursery[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(16): 32-39. (in Chinese with English abstract)

[27] 李霞,张东兴,王维新,等. 受迫振动深松机性能参数优化与试验[J]. 农业工程学报,2015,31(21):17-24.

Li Xia, Zhang Dongxing, Wang Weixin, et al. Optimization and experiment of performance parameters of forced vibration subsoiler[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(21): 17-24. (in Chinese with English abstract)

[28] 童俊华,蒋焕煜,蒋卓华,等. 钵苗自动移栽机器人抓取指针夹持苗坨参数优化试验[J]. 农业工程学报,2014,30(16):8-16.

Tong Junhua, Jiang Huanyu, Jiang Zhuohua, et al. Optimization experiment of fingerling nursery parameters in automatic transplanting robot of seedlings[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(16): 8-16. (in Chinese with English abstract)

[29] 周福君,芦杰,杜佳兴,等. 玉米钵苗移栽机圆盘式栽植机构参数优化及试验[J]. 农业工程学报,2014,30(1):18-24.

Zhou Fujun, Lu Jie, Du Jiaxing, et al. Parameter optimization and experiment of disc planting mechanism for corn seedling transplanting machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(1): 18-24. (in Chinese with English abstract)

[30] 杨艳丽,辜松,李恺,等. 大粒种子定向精量播种装置参数优化试验[J]. 农业工程学报,2013,29(13):15-22.

Yang Yanli, Gu Song, Li Kai, et al. Parameter optimization experiment of directional precision seeding device for large grain seeds[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(13): 15-22. (in Chinese with English abstract)

[31] 叶秉良,刘安,俞高红,等. 蔬菜钵苗移栽机取苗机构人机交互参数优化与试验[J]. 农业机械学报,2013,44(2):57-62.

Ye Bingliang, Liu An, Yu Gaohong, et al. Optimization and experiment of human-computer interaction parameters of seedlings in vegetable seedling transplanting machine[J]. Transactions of the Chinese Society of Agricultural Machinery, 2013, 44(2): 57-62. (in Chinese with English abstract)

Parameter optimization of height limiting device for comb-type safflower harvesting machine

Cao Weibin, Yang Shuangping, Li Shufeng, Jiao Haobo, Lian Guodang, Niu Chi, An Liangliang

(College of Mechanical and Electrical Engineering, Shihezi University, Shihezi 832000, China)

Abstract: Safflower is a kind of high-value economic crop, but due to its growth characteristics, it is very difficult to realize mechanized harvesting. At present, the mechanized harvesting technology of safflower has some disadvantages, for example, precise position is required, which means the labor intensity is still large. Therefore comb-type safflower harvesting device was been designed, which was expected to achieve mechanized blind mining and reduce labor costs. When it’s working, it pushed the moving teeth by the pre-tightening force of the spring in the cam returning section, so that the moving teeth and the fixed teeth were closed, and the filament was clamped. The rotation of the main shaft driven the clamped filament to rotate, and the pulling action of the filament was completed. In the cam lift section, the push rod was topped, the spring was pressed, the moving teeth was separated from the fixed teeth, the filament was dropped, and the harvesting work was completed. In order to further study the comb-type device and improve the work quality for the comb-type machine, the height limiting device for comb-type safflower harvesting machine was designed, which was a limit rod mounted under the comb-type picking head and could be adjusted by the mounting plates on both sides. This device could stabilize the safflower flower ball, making it easier for the filament to enter the comb-type picking teeth gap, thereby increasing the recovery rate. At the same time, by limiting the position of the flower ball, the device could also reduce the damage to the flower ball. In this test, a single comb-type picking device and its corresponding height limiting device were used to analyze the effect of the height limiting device on the picking of individual flower filaments. The experiment chose the safflower of “Yu Min stingless” as the object. In order to determine the operation parameters of height limiting device for comb-type safflower harvesting machine, according to its structural parameters and working parameters, the response surface experiment with 3 factors and 5 levels was completed on the height limiting device for comb-type safflower harvesting machine. 3 parameters, including comb-type picking head speed, limit rod mounting angle and limit gap were selected as the input variables, and removal rate, drop rate and damage rate of the flower ball were selected as the output parameters. Quadratic orthogonal rotary regressive experimental design was employed to develop the second order polynomial regression model, which explained the relationship between the input and output parameters. By the Design Expert 10 software, the corresponding mathematical regression model was established, the influence of significant factor on the quality of operation was analyzed, and the experimental parameters were optimized. The optimal combination of parameters determined was as follows: comb-type picking head speed was 83 r/min, limit rod mounting angle was 2° and limit gap was 3 mm. From the results of predicting model, the average of removal rate was 90.01%, the drop rate was 2.23% and the damage rate of the flower ball was 1.92%. In order to verify the feasibility of the parameter matching, with the optimal parameters, the verification test of the machine was done on the safflower after the flowering between 1-5 d. The results showed that, under the combination of optimization parameters, the average of removal rate was 89.73%, the drop rate was 2.13% and the damage rate of flower ball is 2.05%. The experimental results had little difference with the results predicted by the model. Though the safflower harvesting experiments, the height limiting device for comb-type safflower harvesting machine was basically consistent with the technical requirement. The research results can provide reference for the comb-type picking machine.

Keywords: mechanization; optimization; harvesting; safflower harvesting; comb-type; experimental analysis

收稿日期:2018-09-14

修订日期:2019-06-12

基金项目:新疆生产建设兵团科技攻关项目( 2015AB020)

作者简介:曹卫彬,教授,博士生导师,主要从事农业信息化与机械自动化研究。Email:wbc828@163.com

doi:10.11975/j.issn.1002-6819.2019.14.006

中图分类号:S225.99

文献标志码:A

文章编号:1002-6819(2019)-14-0048-09

曹卫彬,杨双平,李树峰,焦灏博,连国党,牛 驰,安亮亮. 梳夹式红花采收机等高限位装置参数优化[J]. 农业工程学报,2019,35(14):48-56. doi:10.11975/j.issn.1002-6819.2019.14.006 http://www.tcsae.org

Cao Weibin, Yang Shuangping, Li Shufeng, Jiao Haobo, Lian Guodang, Niu Chi, An Liangliang. Parameter optimization of height limiting device for comb-type safflower harvesting machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(14): 48-56. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.14.006 http://www.tcsae.org