某型高压往复压缩机活塞拉缸故障的原因分析与排除

2019-10-11梁璞玉曹金冰杨永良黄小平

梁璞玉,曹金冰,杨永良,黄小平,王 飞

(中国人民解放军第四八一二工厂,安徽安庆246001)

1 引言

空压机是一种用于压缩空气借以提高气体压力的机械,它的种类很多,用途极广。按照活塞运动方式的不同,有往复活塞式和回转活塞式两种结构型式,其中活塞式压缩机一般在圆桶形气缸内孔中具有一可往复运动的活塞。当活塞做往复运动时,气缸容积便周期地变化,借以实现气体的吸进、压缩和排出。空压机是现代船舶正常运行必不可少的设备之一,尤其是高压、超高压等场所,一般仍以往复活塞式压缩机为主。压缩机的主要运动件一般有活塞、曲轴和连杆等零部件,固定件一般有气缸(气缸套),曲轴箱,以及冷却器和安装支架等[1-3]。

活塞压缩机的特点是排气压力高、功率大、振动加速度高,同时向设备所处的环境辐射振动噪声比较严重,有的可达到90~130dB,高的噪声会对环境的舒适性带来影响,同时也严重威胁到空压机操作人员的身心健康,问题逐渐凸显出来。

近年来,随着工业水平的不断提高,以及广大用户对空压机的舒适性、安全性提出的要求也越来越高,空压机的振动和噪声得到了普遍重视。引起空压机振动的因素有多个方面,但主要有如下2个方面:一是运动机构的动平衡性能差或基础设计不当;二是气体压缩过程中产生的气流脉动。但在不同款机型上经多次试验验证,结构件的尺寸配合间隙,尤其是空压机运动件的尺寸公差选择、配合间隙的设定以及形位公差的确定,都会对运动机构的动平衡产生不良影响,也会进一步加大气流脉动所产生的振动和噪声。为此,压缩机设计过程中,不仅要考虑气体流量、比功率等经济指标,也要重点关注各运动件的尺寸公差和形位公差,避免出现振动超标,甚至发生活塞拉缸抱死等严重的质量事故[4]。

2 空压机故障现象

2.1 二级活塞故障现象

发生活塞拉缸故障的空压机采用4级压缩、水冷、星形、单作用往复活塞式结构。根据国家标准GB/T 3853-1998容积式压缩机验收试验和该型空压机出厂试验大纲等要求,在空压机装配完成后,按期开展了出厂试验及性能检测。在空载磨合、加载试验进行到约40 min时发生了异常尖锐的响声,因该机设置有电机负载保护功能,随即自动报警停机了。

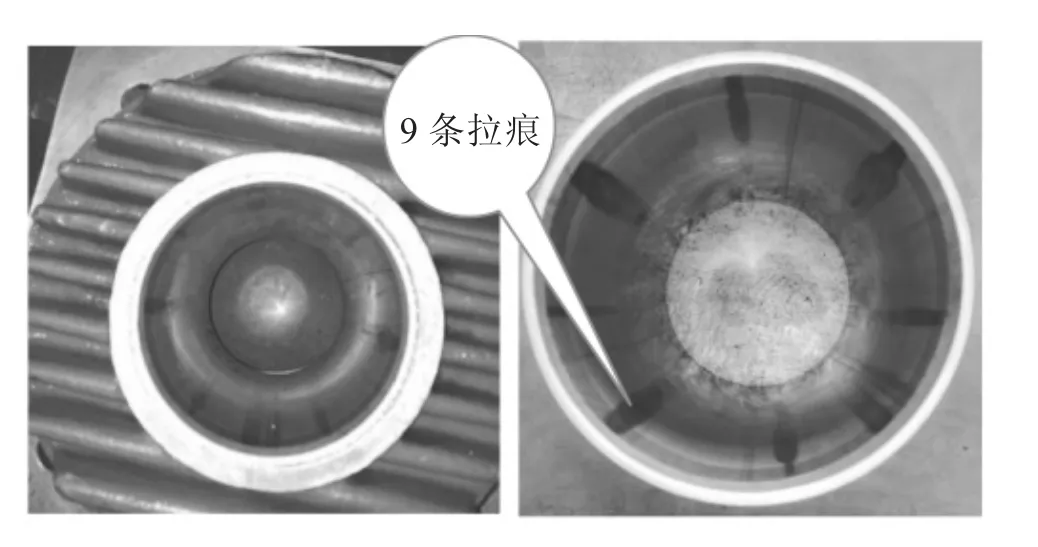

经初步判断,首先打开曲轴箱的观察孔,逐级观察活塞、连杆等零件的表面摩擦磨损情况,发现2级活塞的裙部出现了数条不等的拉痕,同时盘车检查时,压缩机已卡滞、无法运动。随后打开气缸上端部的缸盖,取出2级组合阀,发现气缸(套)的内孔壁上也有数条拉痕。

针对此故障,操作人员随后切断电源,维护现场,后经该型空压机设计、工艺主管人员综合分析,决定进一步拆卸检查。当取出二级活塞等零件后,发现活塞圆周上间断分布约有9条深浅不一的轴向拉痕,且所有的拉痕基本上贯穿于整个2级活塞的导向部位。同时发现刮油环槽上的回油小孔外端表面有棱角,局部还留有毛刺现象。受损后的活塞外形状况如图1和图2所示。

2.2 二级气缸故障现象

与2级活塞配套的2级气缸,其气缸体外圆周设计有冷却水道,底部有散热翅片,上端部安装有组合阀和气缸盖,内部设计有公称直径为φ100 mm的干式气缸套。在拆下2级气缸后,发现气缸套内孔中也出现有轴向的拉痕,并与2级活塞上的拉痕深浅程度相对应,且最短的拉痕有70 mm,最长的接近120 mm。后使用SV-10型内孔绗磨机加工0.10 mm后,其拉痕仍部分清晰可见,考虑返工后的缸径已超过使用极限,缸套按报废处理了。拉缸后的2级气缸(气缸套)内部的拉痕情况详见图3所示。

图1 活塞销孔两侧的拉痕

图2 与活塞销孔垂直方向的两侧拉痕

图3 二级气缸(气缸套)内孔的拉痕

3 空压机故障原因分析及排查过程

针对发生的故障现象,分别查阅了各级活塞、气缸及曲轴箱等零部件的设计图样和工艺文件,并重点对2级活塞、2级气缸及气缸套等零件的设计配合尺寸进行了逐一核查和复测,最后主要对2级活塞和气缸的形位公差,即零件的同轴度、垂直度等进行了检测。经过多方复测、核实,发生故障的空压机2级活塞、2级气缸等零部件尺寸及公差基本满足图样设计的要求,但形位公差与设计值要求相差较大。

以下根据空压机故障现象,以及2级活塞和气缸的复测结果,同时结合活塞上刮油环槽回油孔处表面的处理情况,分别对故障发生的原因进行分析和排查,具体如下。

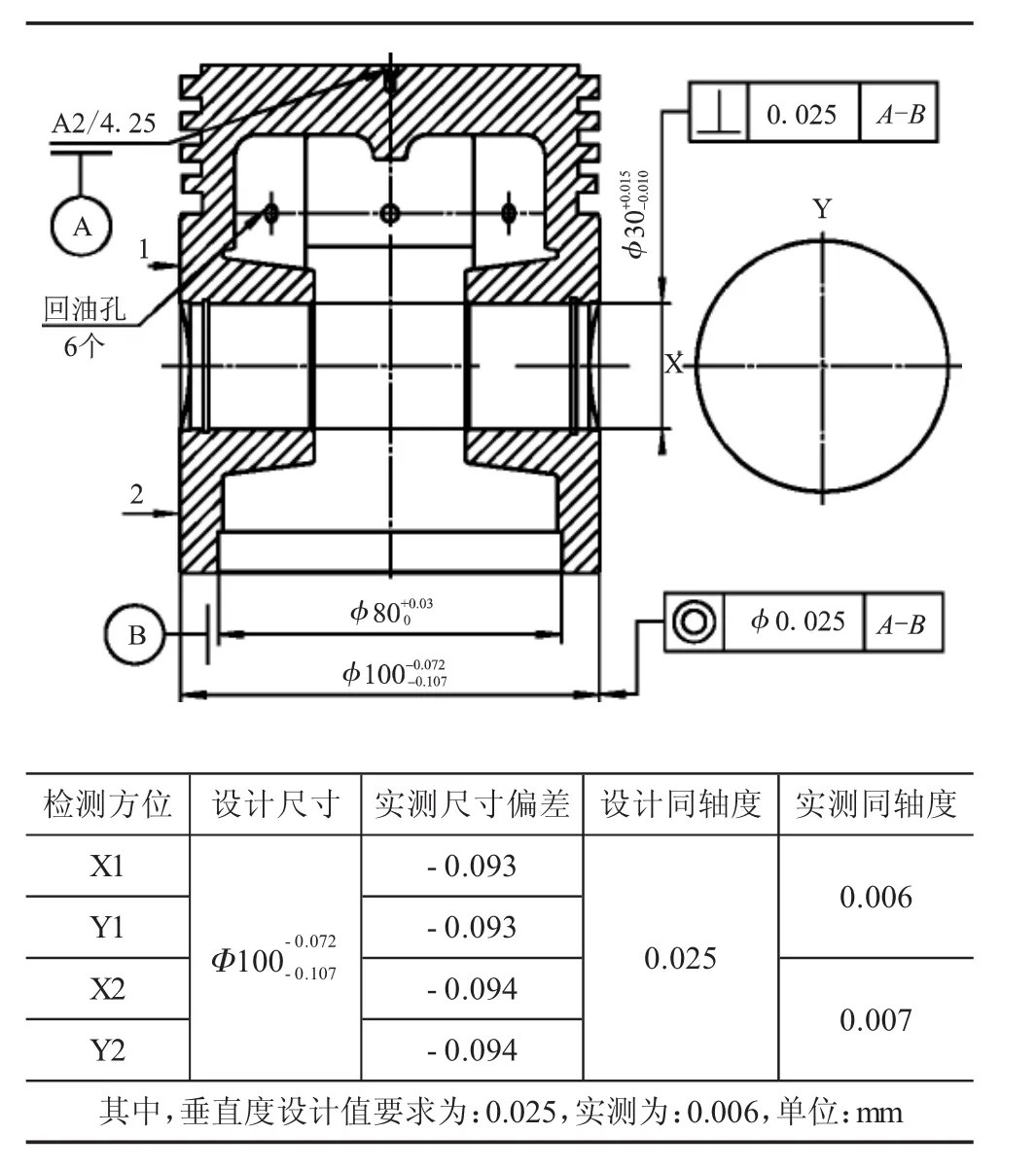

3.1 2级活塞组件

首先,查阅二级活塞,材质为QT600-3,导向部分外径尺寸设计值为Φ100(-0.072~-0.107)mm,使用瑞典GALAXY型三座标测量仪,经复测,其检测情况是:活塞销孔上端的尺寸偏差为-0.078 mm,裙部下端的尺寸偏差为-0.065 mm,且上、下端均有轻微失圆现象。由复测结果可知,2级活塞的导向部分有尺寸不符合设计要求的情况,即裙部下端外径已略超图样设计的尺寸极限偏差,活塞销孔上端外径虽符合设计要求,但已接近尺寸极限偏差的上限。2级活塞外形及尺寸复测分布情况如图4所示。

其次,复测2级活塞销孔中心线与活塞外径中心线的垂直度情况,其设计要求值为0.025 mm。经复测,结果为0.036 mm,垂直度超差高达43.2%,产品尺寸已不符合设计要求(发生故障时,因气体力、惯性力等力的综合作用,可能已对活塞形体等产生影响)。

最后,根据活塞拉痕大部分处在刮油环槽回油孔附近位置的实况,经进一步勘查,2级活塞外侧面上的9条拉痕中,其中有6条均处于刮油环槽回油孔的位置(一共只设计6个回油孔),且发现环槽上的油孔圆周外端面有较明显的棱角,且没有进行倒角处理,表面毛刺也较为明显。

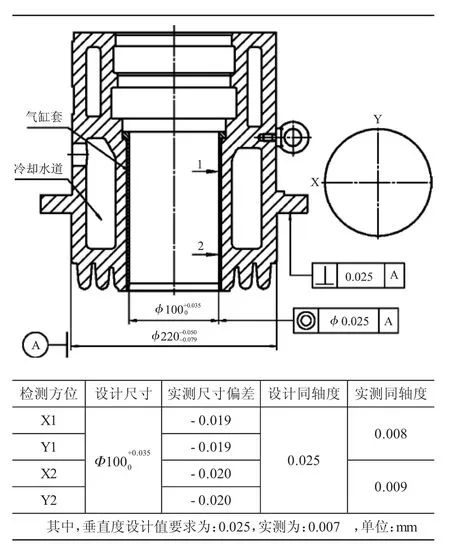

3.2 2级气缸组件

经查,2级气缸体材质为QT450-10,气缸内孔设计要求值为Φ100(0~+0.035)mm,经检测2级气缸(带气缸套) 的尺寸和形位公差,结果为:压缩腔端内孔的尺寸偏差为+0.011 mm,导向端内孔的尺寸偏差为+0.012 mm;气缸安装端面与外圆直径的垂直度设计值要求为0.025 mm,复测结果为0.079 mm;气缸安装端面与安装定位外径的同轴度设计值要求为0.025 mm,复测结果为0.092 mm。由复测结果可知,气缸内孔的尺寸偏差符合设计要求(但处于上偏差区域),而形位公差中的垂直度和同轴度尺寸明显偏大,均不符合设计要求。复测的2级气缸尺寸位置如图5所示。

图4 2级活塞检测示意图

图5 2级气缸返工复测示意图

同时,因配套的2级气缸为水冷结构,其外周围设计有冷却水道,机组运行时,排气温度将达155℃左右,受此温度影响,外侧气缸散热快,因此活塞受温度的影响效应比气缸大,即2级活塞和气缸受温度影响后的线膨胀量不一致,导致它们之间的配合尺寸没有同比例变化,因此也会加剧活塞与气缸间的摩擦磨损,严重时,甚至会出现活塞拉缸抱死的极端情况[5]。

综合以上分析可知,空压机故障的主要原因为:在2级活塞销孔的垂直度和外径同轴度超差,以及2级气缸安装端面垂直度和气缸内孔同轴度也超差的情况下,导致2级活塞在气缸内的运动发生偏磨现象,加上2级活塞裙部下端外径尺寸略大于设计值,同时在运行过程中2级活塞和气缸线性膨胀量的不同步,以及活塞回油孔等零件表面粗糙度等的综合影响,进而逐步引起活塞先局部摩擦,后导致活塞裙部整体出现拉缸抱死,最后发生机组报警停机的质量故障。

4 故障排除措施

针对该型空压机发生的故障现象,并结合故障发生的过程及原因分析,进一步复核了图样设计要求,并同步梳理了零件的加工工艺路线。同时,复测了2级活塞等同一批次的零部件,对尺寸和形位公差不符合图样设计要求的,经测算无法校正返工处理的直接报废,最后,经多方研判,综合提出了以下几个方面的解决措施。

(1)按图样设计要求,复测了2级活塞,其尺寸均符合设计的要求,但因返工会造成活塞重量的变化,而活塞重量影响曲柄连杆机构的动平衡性。经综合权衡,重新加工了2级活塞,其主要加工过程为:A、B基准确定后,加工活塞外径,以保证同轴度的要求;转序,装夹定位后,精镗活塞销孔,以保证垂直度要求;按要求转序,所有加工完成后待装。为扩大检测范围,在活塞销孔上、下两侧分别各取一个点进行测量,同时为控制外径失圆程度,在X和Y两个方向上分别测量之。

(2)因为2级气缸采用的是干式缸套,且产生的拉痕主要在缸套内孔中,因此,可以更换一只新缸套后返工处理,其主要加工过程为:装入新缸套,一次装夹气缸上端部,校调气缸安装端部的外圆,后加工气缸下端的安装端面,从而保证了安装端面与外径的垂直度要求;转下道工序,装夹上道工序加工后的安装端面,并以气缸下端安装外径为基准,精镗加工气缸套内孔,保证气缸内孔与安装外径的同轴度要求;转序,使用内孔绗磨机完成气缸内孔的精磨加工;按工艺要求进行其它部位的加工,完成后待装。

同样为保证活塞在整个气缸运动区域内尺寸的一致性,在气缸套内选取了压缩腔端和导向端侧的上、下2个点进行测量,同时,为检测内孔失圆情况,也在X和Y2个方向上分别测量之。

(3) 根据该机发生故障的其它因素,如刮油环槽处的回油孔外侧圆周端面未倒角或有毛刺现象,后续加工时,逐一对6个回油孔外端面进行倒角处理,以实现回油孔通道顺畅,确保机组运行时产生的铁屑微粒等硬质异物在回油孔位置不出现滞留或富集现象。装配时,在倒角的基础上再进行手工研磨,以进一步降低回油孔局部尺寸及表面粗糙度可能对活塞运动产生的影响。

5 试验验证

在完成2级活塞和2级气缸的加工和检测后,按照装配工艺的要求完成了复装。

根据GB/T 3853-1998容积式压缩机验收试验[6]中的相关规定,以及空压机试验大纲等技术文件要求,在相同试验环境下,重新进行了开机试验。试验期间,按照开机磨合、空载运行、负载运行及满载运行的顺序依次进行了试验和记录。在整个试验过程中,直至超压试验结束,2级活塞均未出现之前的拉缸现象了。同时,为进一步查验磨损情况,对2级活塞和气缸进行了拆卸检查,其活塞导向部位和气缸套内孔摩擦面完全正常。在此基础上,又拆卸检查了其它各级活塞情况,经检测,其配合表面的磨损量及纹路也均正常。

6 结语

目前,易损件的质量问题一定程度上制约了空压机的可靠性,但活塞等运动件的正常工作是空压机安全、可靠运行的基础。

通过本款空压机出现的故障现象,同时结合故障产生的状态和过程分析,找出了尺寸公差和形位公差对产品质量的影响程度,综合提出了相应的解决措施,后经一系列试验,验证了解决措施的可行性和正确性。同时,对本次出现的质量故障进行分析、总结,不仅能给空压机的故障诊断及设备检修提供参考和方法,而且可以加深对尺寸公差和形位公差的认识和理解。不断总结类似的质量问题,对改进零部件的设计工作,尤其是进一步优化空压机运动件的尺寸公差和形位公差及其配合关系,具有一定的参考价值。