超低排放改造后SCR脱硝出口NOx分布和氨逃逸异常分析

2019-10-11张其良马大卫陈中元张本耀黄齐顺何军程靖朱帅

张其良,马大卫,陈中元,张本耀,黄齐顺,何军,程靖,朱帅

(国网安徽省电力有限公司电力科学研究院,合肥 230601)

0 引言

2015年12月,国家环境保护部、国家发展和改革委员会、国家能源局联合印发《全面实施燃煤电厂超低排放和节能改造工作方案》(环发〔2015〕164号)通知要求,在2020年前全国所有具备超低排放改造条件的现役燃煤机组,全部实现NOx排放质量浓度≤50 mg/m3[1]。目前,国内在役常规燃煤机组已经基本完成脱硝超低排放改造,但由于我国选择性催化还原(SCR)脱硝工艺起步较晚、改造工期紧、设备调试不到位、运行经验欠缺等因素,部分超低排放改造后已投运的机组出现了脱硝反应器出口NOx质量浓度偏差大、局部逃逸氨质量浓度过高、空气预热器(以下简称空预器)硫酸氢铵(ABS)堵塞等影响机组安全运行的问题[2-4]。文献[5]对国内49个电厂132台已完成超低排放改造机组SCR脱硝工程进行调查,指出改造后脱硝效率有较大幅度的提高。但实际运行过程中,随着脱硝效率的进一步上升,喷氨不均、催化剂孔道堵塞和反应器入口NOx质量浓度分布不均等因素对脱硝效率和逃逸氨质量浓度的影响越来越显著,不少电厂采用过量喷氨来实现较高的脱硝效率,从表观上来看,机组实现了达标排放,但粗放的处理方式会进一步降低机组的安全性和经济性。文献[6]统计了安徽省 67 台已完成超低排放改造机组的技术路线,其中脱硝装置超低排放改造主要技术措施是增加备用层催化剂或更换催化剂,改造措施较为单一,忽视对脱硝装置流场的优化调整、喷氨优化调整,造成脱硝反应器出口NOx质量浓度偏差大、逃逸氨质量浓度过高的问题。文献[7-8]指出在超低排放改造过程中只注重NOx排放质量浓度,忽视对逃逸氨分析仪的改进、校准,导致改造后逃逸氨在线连续监测系统(CEMS)检测值不可靠,主要原因有:SCR脱硝反应器出口烟道截面积较大,喷氨后氨氮浓度比分布不均匀,逃逸氨在线检测值不具代表性;SCR脱硝系统高尘、高温的测试环境易造成检测仪表管路部件堵塞和损坏等。不能实时准确监测逃逸氨质量浓度和脱硝反应器出口NOx质量浓度偏差大造成喷氨系统无序过量喷氨,导致逃逸氨质量浓度过高,影响机组稳定、安全运行。对超低排放改造后SCR脱硝反应器出口NOx分布和逃逸氨的准确评估对降低逃逸氨质量浓度、防止空预器ABS堵塞、节约脱硝还原剂实现节能降耗、监测催化剂的运行状况和活性等具有重要意义[9]。

为了解超低排放改造后SCR脱硝反应器出口NOx质量浓度分布和逃逸氨质量浓度异常问题,本文根据DL/T 260—2012《燃煤电厂烟气脱硝装置性能验收实验规范》,选取1台超低排放改造后机组进行脱硝出口NOx质量浓度分布和逃逸氨质量浓度测试,分析了NOx和逃逸氨质量浓度分布特征,为超低排放改造后SCR脱硝装置的运行优化提供数据依据。

1 研究对象与方法

1.1 研究对象

H电厂#3机组容量为660 MW,其以液氨作为脱硝还原剂,锅炉采用SCR高含尘脱硝工艺。2014年5月,SCR脱硝装置随机组2×600 MW级扩建工程环保“三同时”投入运行。SCR脱硝装置的催化剂按2+1层布置,其中最下层为预留层,催化剂为板式催化剂。#3机组于2017年6月20日完成超低排放改造并投运。改造内容:超低排放改造催化剂仍采用板式催化剂,增加原备用层催化剂,改造按照加装半层催化剂考虑,增加量160 m3。改造后脱硝装置主要设计参数见表1。

注:①作为NO2,干态,6%O2;②干态,6%O2。

1.2 测试与分析方法

测试期间,#3机组平均负荷为511 MW,煤质见表2。在SCR脱硝反应器出口烟道截面进行氧量、NOx分布及逃逸氨质量浓度测试,测点布置如图1所示:在SCR反应器出口烟道截面均匀分布着24个法兰测孔进行测试,由A反应器至B反应器方向依次编号为A1,A2,…,A12,B1,B2,…,B12;NOx质量浓度分布测试深度为0.75,1.50,2.25,3.00 m;逃逸氨质量浓度测试采取隔孔测量,即测量A2,A4,A6,A7,A9,A11,B2,B4,B6,B7,B9,B11,测量深度为1.60 m。

表3 SCR脱硝反应器出口测试数据汇总Tab.3 Testing results at the SCR denitration reactor outlet

图2 #3机组SCR脱硝反应器A,B侧出口NOx质量浓度分布Fig.2 NOx mass concentration distribution at outlets on A,B sides of SCR denitration reactor

图1 #3机组SCR脱硝反应器出口烟道截面测点布置方式Fig.1 Arrangement of measuring points at the outlet of No.3 unit SCR denitration reactor

氧量和NOx质量浓度采用MRU NOVA plus烟气分析仪运用网格法测量[10];逃逸氨质量浓度采用M-NH3便携式逃逸氨分析仪测量[11],每个测点取12 min均值。

2 结果与分析

2.1 NOx质量浓度分布测试分析

对#3机组SCR脱硝反应器出口氧量和NOx质量浓度分布测试发现,NOx质量浓度均值≤50 mg/m3(干态,6% O2),达到了超低排放标准,但NOx质量浓度分布偏差较大。SCR脱硝反应器出口测试数据汇总见表3,SCR脱硝反应器出口NOx质量浓度分布测试数据如图2所示。

由表3、图2可知:SCR脱硝反应器A侧出口截面NOx质量浓度最大值为64.00 mg/m3,最小值为11.00 mg/m3,整个A侧出口NOx质量浓度均值为33.83 mg/m3,分布相对标准偏差为45.21%;B侧出口截面NOx质量浓度最大值14.00 mg/m3,最小值0 mg/m3,整个B侧反应器出口NOx质量浓度均值为4.15 mg/m3,分布相对标准偏差为109.43%。整个脱硝反应器出口断面的NOx质量浓度分布相对标准偏差均值为98.18%,大于设计值(15.00%),整个反应器出口NOx质量浓度均值为18.99 mg/m3,CEMS测点不能代表整个断面的NOx质量浓度。NOx质量浓度沿反应器宽度方向(反应器外侧至锅炉中心线),A侧呈现两侧低而中间高但在CEMS测点附近较低,B侧呈现两侧高而中间低,可能是喷氨不均导致,其中B侧NOx质量浓度在测孔B1,B3,B6,B7,B8,B9,B10处非常低,只有0~9.00 mg/m3,可能是喷氨过量导致。

烟气SCR脱硝装置在设计阶段通常会进行计算流体力学(CFD)热态模拟和冷态物理模型验证试验对烟道内的流场进行优化,以保证SCR脱硝反应器入口截面的烟气流速和NOx质量浓度分布较为均匀[12]。但往往由于现场空间限制或安装等因素,实际运行过程中会出现SCR反应器出口截面NOx质量浓度分布偏差大,部分区域可能会出现逃逸氨质量浓度超过设计保证值的现象,这一方面会影响系统整体的脱硝效率,另一方面会增加空预器ABS腐蚀和堵塞风险。

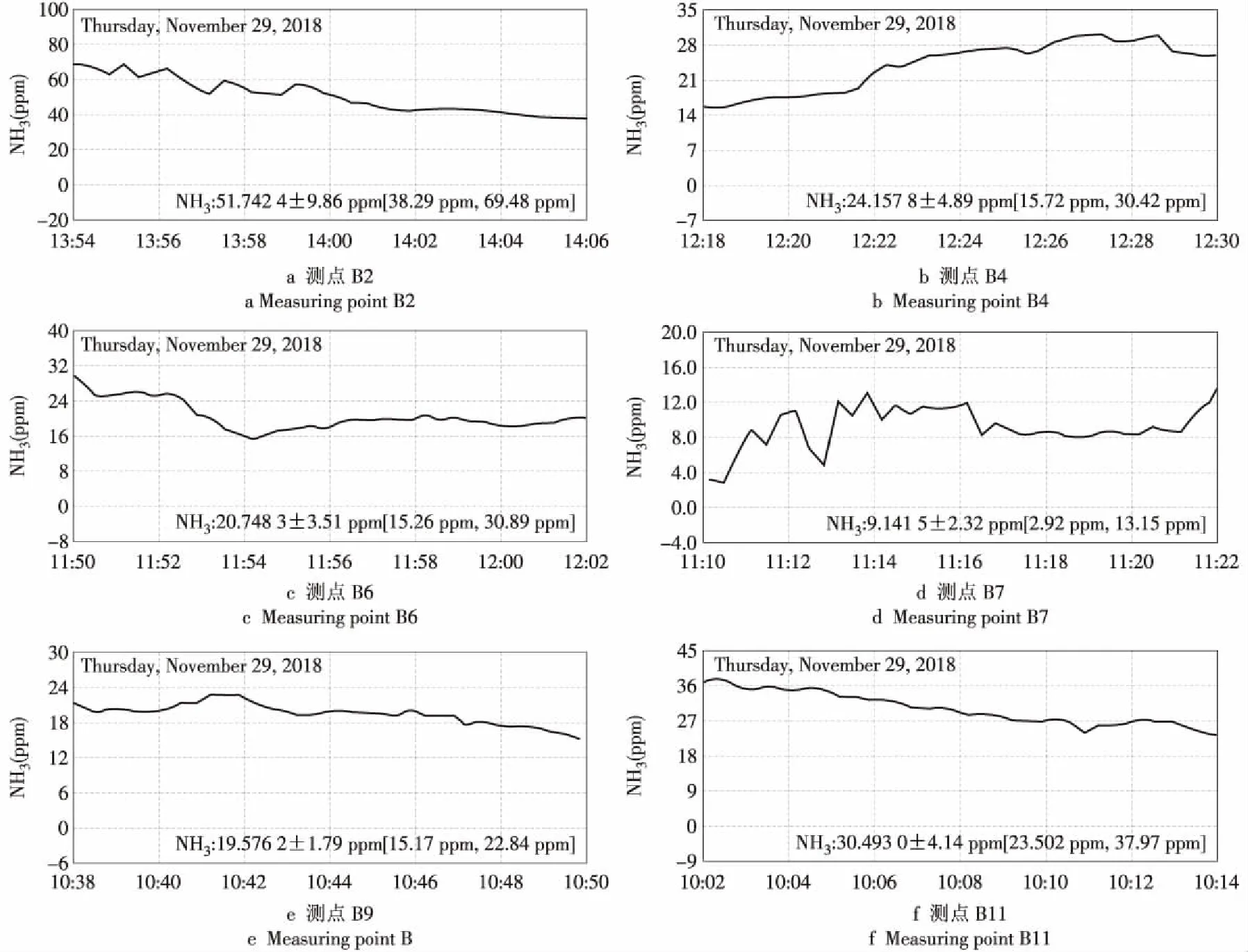

图3 脱硝反应器出口A侧逃逸氨测试数据(截屏)Fig.3 Test data of escaped ammonia on side A of the denitration reactor outlet(screenshot)

2.2 逃逸氨质量浓度测试分析

分析#3机组SCR脱硝反应器出口逃逸氨质量浓度测试结果发现,逃逸氨质量浓度均超过设计值(2.28 mg/m3,干态,6%O2)。脱硝反应器出口A侧逃逸氨数据如图3所示,B侧逃逸氨数据如图4所示,图中变化曲线为测试期间各测点逃逸氨质量浓度的瞬时值。

通过测试数据(表3、图3、图4)可以发现,试验期间,#3机组脱硝反应器A侧出口逃逸氨平均质量浓度8.45 mg/m3,B侧出口逃逸氨平均质量浓度16.47 mg/m3;12个测点逃逸氨质量浓度均超过设计值(2.28 mg/m3,干态,6%O2);总体逃逸氨质量浓度过高现象可以从前文NOx质量浓度分布相对标准偏差反映出来,脱硝反应器A侧出口NOx质量浓度分布相对标准偏差45.21%,B侧出口NOx质量浓度分布相对标准偏差为109.43%,整个脱硝反应器出口断面的NOx质量浓度分布相对标准偏差均值为98.18%,均超过设计值(15.00%),说明脱硝反应器入口NOx质量浓度与喷氨量分配极其不均匀,即氨氮浓度比不均匀,出现局部喷氨过量,导致脱硝反应器出口断面总体逃逸氨质量浓度超过设计值,各测点NOx质量浓度与逃逸氨质量浓度对比如图5所示。

从分散控制系统(DCS)提供的数据(如图6所示)可以发现,测试期间脱硝反应器B侧喷氨量总体上大于A侧,导致B侧脱硝效率高于A侧,同时导致B侧NOx质量浓度低于A侧(图2、图5),过量喷氨和出口NOx质量浓度过低加剧了逃逸氨,表现在B侧逃逸氨质量浓度均值高于A侧,分别为16.47,8.45 mg/m3(标态,干基,6% O2)。从图5中还可以发现,A侧出现NOx质量浓度高,逃逸氨质量浓度也很高,出现这种现象主要有以下几点原因:(1)脱硝反应器入口流场分布不均,氨氮摩尔比不均,导致高NOx质量浓度区域缺少氨,低NOx质量浓度区域氨过量,进而出现NOx质量浓度高,逃逸氨质量浓度也很高的现象;(2)可能由于流速过大或催化剂损坏、堵塞,导致催化剂性能降低,氨和NOx无法反应。

3 CEMS检测值不准确分析

SCR脱硝反应器出口NOx质量浓度和逃逸氨质量浓度是脱硝控制的重要参数,逃逸氨CEMS和出口NOxCEMS检测值不准会影响脱硝装置喷氨系统的调节,造成喷氨系统无序过量喷氨。

图4 脱硝反应器出口B侧逃逸氨测试数据(截屏)Fig.4 Test data of escaped ammonia on side B of the denitration reactor outlet(screenshot)

图5 测点NOx质量浓度与逃逸氨质量浓度对比Fig.5 Comparison of NOx mass concentration and escaped ammonia mass concentration

从DCS提供的数据(图6)可以看出,在线逃逸氨CEMS所测值和NOxCEMS所测值和测试结果相比都存在一定差异。NOxCEMS检测值不准的主要原因是脱硝反应器出口断面NOx分布不均(A侧出口NOx质量浓度分布相对标准偏差为45.21%,B侧出口NOx质量浓度分布相对标准偏差为109.43%),CEMS取样点单一NOx分析仪所测值只能代表取样点附近区域NOx质量浓度,所测数据不具代表性。逃逸氨CEMS检测值不准原因可能是:(1)逃逸氨分析仪表缺乏检修维护,表计本身存在问题造成测量值不准确;(2)逃逸氨质量浓度分布不均(图5),取样点不具代表性,#3机组脱硝反应器出口逃逸氨取样点分别在A,B侧拐角处,逃逸氨分析仪所测值只能代表相应拐角处逃逸氨质量浓度,其所测值不具代表性。

图6 测试期间脱硝反应器A,B侧喷氨量、脱硝效率、出口NOx质量浓度、逃逸氨质量浓度变化曲线Fig.6 Curve of ammonia injection amount,denitration efficiency,NOxmass concentration at the outlet,and escaped ammonia mass concentration on A and B sides of denitration reactor during the test

4 结论

燃煤电厂SCR脱硝反应器出口NOx质量浓度和逃逸氨质量浓度是脱硝控制的重要参数,超低排放改造后,脱硝反应器出口NOx质量浓度分布不均和逃逸氨质量浓度高的问题突出。通过对1台600 MW超低排放改造后机组进行脱硝反应器出口NOx分布和逃逸氨测试分析,发现超低排放改造后机组SCR脱硝反应器出口NOx质量浓度分布严重不均、逃逸氨质量浓度超过设计值及逃逸氨CEMS和出口NOxCEMS检测值不准等问题,并提出以下建议:

(1)进行流场优化试验、喷氨优化试验,能提高脱硝反应器入口氨氮浓度比的均匀性,降低出口NOx质量浓度相对标准偏差,使NOxCEMS具有代表性,有益于喷氨系统自动调节。

(2)改进、校准在线逃逸氨CEMS仪表,有效准确监测实时逃逸氨质量浓度。

(3)可通过改进燃烧方式、调整配风方式等措施降低脱硝反应器入口NOx质量浓度水平,达标排放的同时减小脱硝效率可有效降低逃逸氨质量浓度。

(4)对脱硝催化剂进行性能监测,保障催化剂活性。