采用新型测试装置在高含H2S油田现场检测腐蚀

2019-10-10朱培珂崔明月杨军征路辉

朱培珂,崔明月,杨军征,路辉

1.中国石油勘探开发研究院 (北京 100083)2.中国石油国际勘探开发有限公司 (北京 100034)

0 引言

多相生产流程的含硫气体引起的腐蚀失效是含H2S油田的潜在风险。点蚀引起的腐蚀穿孔是造成这些失效的主要原因。一些生产井在严重的情况下必须关闭。M.B.Kermani指出石油和天然气行业超过25%的失效与腐蚀有关,其中有一半以上与含CO2和H2S的石油和天然气有关[1]。研究H2S和CO2共存情况下生产管道的点蚀问题是十分必要的[2-6]。

由于存在薄的钝化层,超马氏体不锈钢(SMSS)具有优异的耐CO2点蚀性能[7]。钝化层的厚度一般仅为1~3 nm,但可显著降低腐蚀速率[8-11]。然而,一旦钝化层局部受损,大阴极区(钝化膜)会加速小阳极区(活性点)的腐蚀速度,并会发生严重的局部腐蚀[12-13]。对不锈钢在高H2S环境下腐蚀行为的研究相对较少,对其腐蚀机理的研究还不够深入。这些研究大多是在实验室进行的,测试结果受到测试程序和流程的影响[14]。为了进行更有效地研究以支持井下管道的材料选择,提出了现场腐蚀试验并制造了一种特殊的设备。选用碳素钢和13Cr钢3种管材。

1 试验方法

1.1 材料

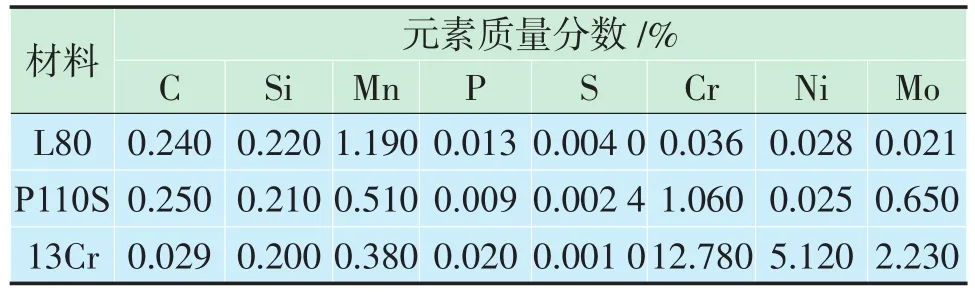

使用L80碳钢、P110S碳钢和不锈钢13Cr,3种材料的化学成分详见表1。

表1 试验材料的化学成分

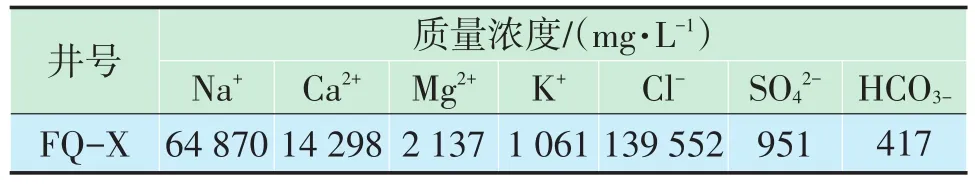

1.2 水的离子组成

生产用水的离子浓度见表2。地层水的pH值为7.27,生产流程的其他参数为:PH2S=0.8 bar;PCO2=1.3 bar;流速为1.8m/s;含水量为16%;温度为50℃。

表2 生产水化学成分

1.3 现场腐蚀试验方法

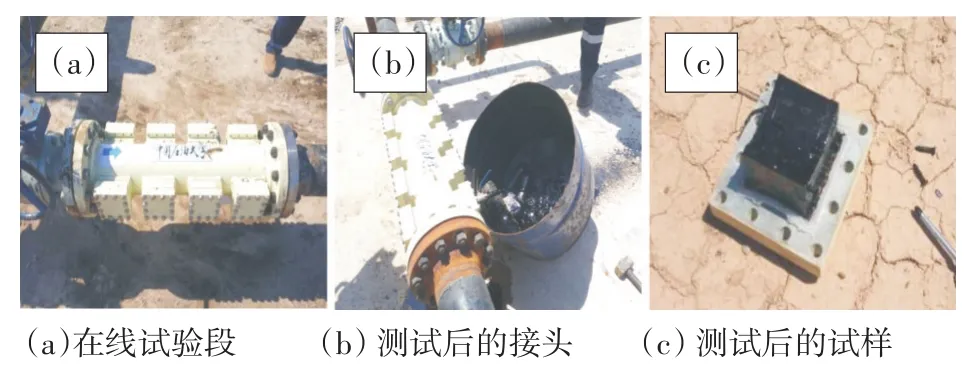

试验接头是为本研究而专门设计的,在现场试验中直接连接到生产管线上。PTFE试件支架的内径与管道的内径大致相等。因此,认为当生产液体通过测试接头时对流动模式没有影响。主要测试接头如图1所示。为了避免固体沉积物对管道底部腐蚀行为的影响,样品位于测试部分的两侧。样本分为两组:一组用于失重测试,另一组用于表面形态分析。试验开始时间2014年2月10日,结束时间2014年5月19日,现场测试持续时间98 d。

图1 试验接头的3D和实物图

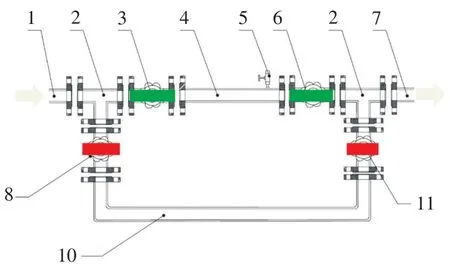

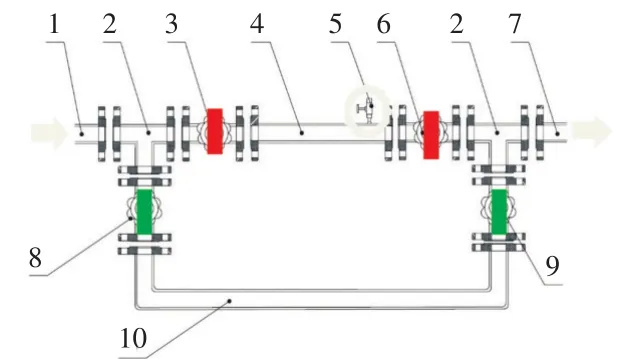

测试接头的安装位置如图2所示。打开阀3、6,关闭阀8、9,开始试验。

图2 测试接头的安装位置

现场测试完成后,试样的取回程序如图3所示。打开阀门8、9,关闭阀门3、6,通过旁通管10输送油,打开安全阀5,从短试验段中取出油,打开封盖,拿出试样。

图3 试验接头的取回程序

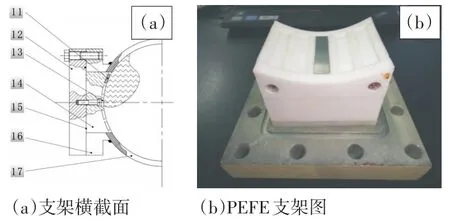

腐蚀试样的保持架如图4所示。在图4(a)中,11号是试样,12号是支架盖的底座,13是试样槽,14是PTFE试样夹,15是黏合剂层,16是方形法兰,17是试验管段。PTFE支架齐平安装在支架底座上,并用胶水黏合(图4(b))。试样(长度方向)在截面固定后与管道轴线平行。

图4 腐蚀试样的支架示意图

图5 现场腐蚀测试装置

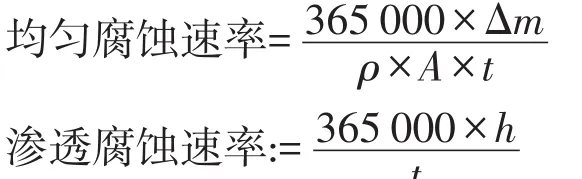

1.4 腐蚀速率计算

腐蚀速率根据NACERP 0775—2005腐蚀测量标准方法确定。使用Clarke溶液(1 000mL盐酸(HCl,1.19 g/L):20 g三氧化锑(Sb2O3):50 g氯化亚锡(SnCl2)除去腐蚀产物。样品用蒸馏水冲洗,干燥后反复称重,直到获得一个稳定的质量损失值。通常重复4~5次。腐蚀速率和渗透速率计算如下:

式中:ρ为钢的密度,7.85 g/cm3;Δm为试样失重,g;A为试样表面积,mm2;t为试验周期,d;h为点蚀坑深度,mm。腐蚀速度和渗透腐蚀速率单位均为mm/a。

1.5 表面形貌分析

用扫描电镜(SEM,FEIQuanta 200F)、能量色散光谱(EDS)和X射线衍射(D/MAX2500)分析腐蚀产物。去除腐蚀产物后,用扫描电镜对试样表面进行分析。对于出现点蚀现象的试样,用断面形貌法测定了点蚀的形貌和深度。

2 结果

2.1 腐蚀速率

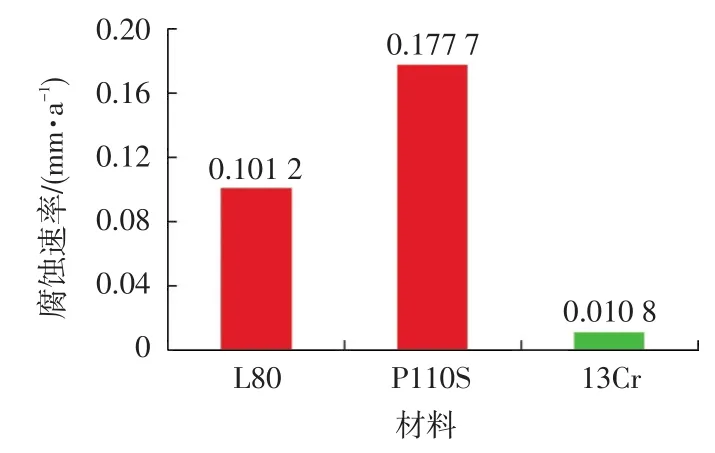

3种测试钢在FQ-X井中的腐蚀速率如图6所示。碳钢L80和P110S的腐蚀速率分别为0.110 2 mm/a和0.171 5mm/a。与碳钢相比,13Cr不锈钢的腐蚀速率为0.010 8mm/a,约为碳钢的1/10。在以往采用高压釜进行的室内模拟腐蚀试验中,碳钢的腐蚀速率高达1.2mm/a(环境条件相似,试验7 d)。这意味着长期试验将获得较低的腐蚀速率。与短期室内试验结果相比,长期现场试验结果对油管材料的选择更为可靠。

图6 FQ-X井3种测试材料的腐蚀速率

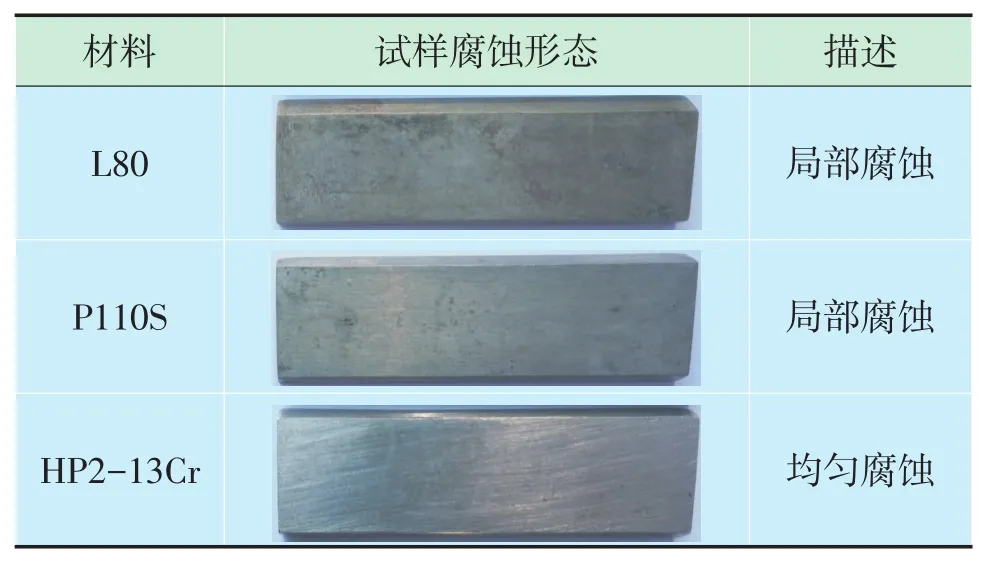

除垢后的腐蚀形貌见表3,L80和P110S碳钢表面发生了严重的局部腐蚀,13Cr表面发生了均匀腐蚀。

表3 3种材料在FQ-X中的腐蚀形态

2.2 表面形貌分析

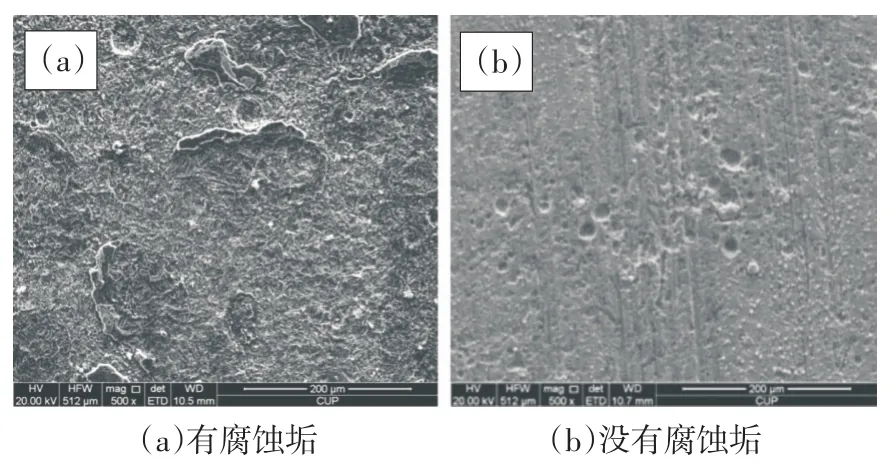

碳钢P110S的腐蚀产物SEM照片是多孔的,试样表面附着大量的固体。EDS结果表明,铁和硫化物是腐蚀产物的主要元素,没有出现铬元素峰(图7)。除去垢后,在钢表面观察到许多凹坑。

图7 碳钢P110的SEM照片

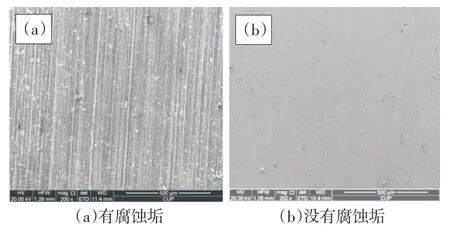

与碳钢相比,在相同的条件下13Cr表现良好,样品表面几乎没有形成腐蚀垢(图8(a))。去除腐蚀垢后未观察到局部腐蚀(图8(b))。所有HP2-13Cr样品均没有发现局部腐蚀,仅观察到均匀腐蚀。在EDS测试中出现了高含量(约15%)的铬元素峰。耐蚀性通常与铬含量有关,较高的铬含量意味着较好的抗腐蚀能力(包括均匀腐蚀和局部腐蚀)。

在CO2/H2S环境中,碳钢(例如P110S)由于缺乏铬和镍元素而不能形成钝化层,碳钢的主要腐蚀产物是碳酸铁和多种形式的铁硫化物。在该研究中,可以在不锈钢表面上形成钝化层,例如13Cr钢,铬富集钝化层可以防止侵蚀性离子转移并保护金属免受腐蚀性介质的腐蚀[9-17]。

图8 不锈钢13Cr的SEM照片

3 结论

1)长期现场腐蚀速率比短期室内试验更可靠。

2)在含有H2S的多相生产流中,碳钢发生严重的局部腐蚀,穿孔速率为0.52mm/a。

3)与碳素钢相比,13Cr显示出优异的耐点蚀性。所有13Cr试样均仅发生均匀腐蚀,建议在该油田开发中使用13Cr不锈钢。