某乘用车排气系统低背压设计与优化

2019-10-10刘志恩伍杨民吴旭昌

刘志恩,伍杨民,邹 斌,黄 涛,潘 隆,吴旭昌

(1.武汉理工大学 现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070; 2.武汉理工大学 汽车零部件技术湖北省协同创新中心,湖北 武汉 430070)

发动机的排气系统是发动机的重要组成部分,其主要由催化转化器、消声器和排气管道等组成。该系统发挥着降低噪声、降低污染物排放等作用,其性能好坏直接影响到发动机的排放性能、噪声性能和动力性能[1-2]。Dixit等[3]研究了不同壳体和管道尺寸对排气系统背压的影响。沈小荣等[4]对某增压三缸发动机的排气系统声学特性进行了分析,并根据分析及实验结果对结构进行了优化设计。华敏相[5]从声学性能和空气动力性能对某三缸发动机排气消声器进行了研究与分析。

笔者针对某乘用车排气系统背压较大问题,基于计算流体动力学方法建立了排气系统分析模型,得到排气系统内气体流动特性,运用分析结果对排气系统进行优化设计,降低了排气背压并提高了降噪性能。

1 排气系统背压测试与分析

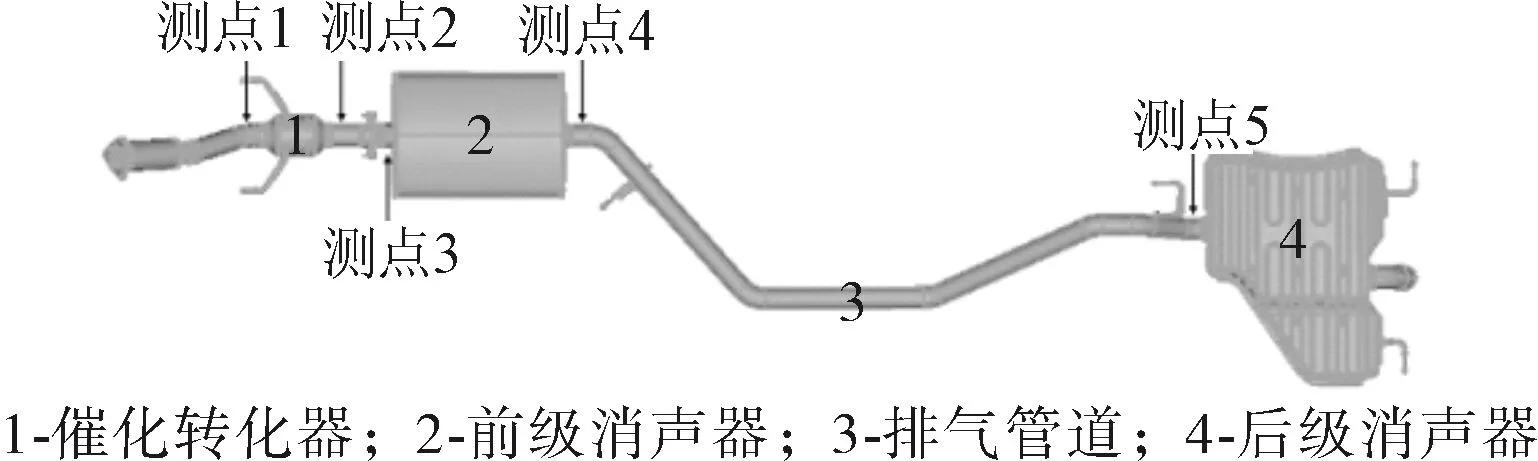

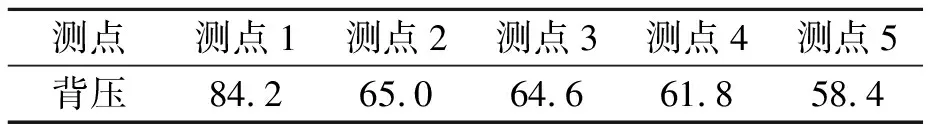

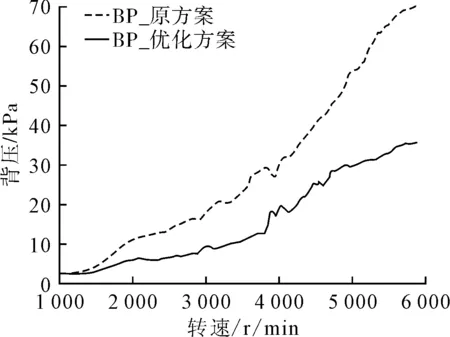

通过排气系统台架实验,可以得到排气系统的性能状态。排气系统背压测点位置如图1所示,测点布置在催化转化器前与后、前级消声器前与后和后级消声器前。一般取冷端背压来评价消声器的背压性能,即测点3处数值,图2为该测点处背压随转速变化的实验数据。分析后发现,在6 000 r/min附近,排气系统背压可达70 kPa左右;4 000 r/min附近排气背压仍较大。表1为额定最高转速下各测点背压值,分析可知该排气系统在额定最高转速下背压较大,不满足设计要求;表2为各部件背压占比,分析可知后级消声器背压占比较大,达到了69.4%,是造成排气系统背压较大的主要部位,因此需对该排气系统进行优化设计。

图1 排气系统背压测点

图2 冷端背压实验数据

排气系统台架实验虽然能够得到排气背压产生的主要部位,但不能说明背压产生的主要原因,因此需要借助三维计算流体动力学方法,对排气系统内的气体流动特性进行数值模拟。

表1 额定最高转速下各测点背压 kPa

表2 各部件背压占比 %

2 数值模拟研究方法

数值模拟采用有限体积法,有限体积法的基本思想是把计算区域划分成离散的控制体网格,在每个控制体网格上对控制方程进行积分,形成计算变量的代数方程[6]。发动机排出的废气成分复杂,为了便于模拟,做出以下假设:

(1)排气系统内流动介质为稳态理想气体;

(2)忽略排气系统内载体部分的化学反应;

(3)催化转化器载体部分按多孔介质处理。

流体的流动遵循动量守恒定律、质量守恒定律和能量守恒定律三大定律。质量守恒定律可以表述为:单位时间内微元体中质量的增加,等于同一时间流入该微元体的净质量[7],用连续性方程来描述:

(1)

式中:ρ为流体的密度,u、v、ω分别为流体在x、y、z方向上的速度分量。

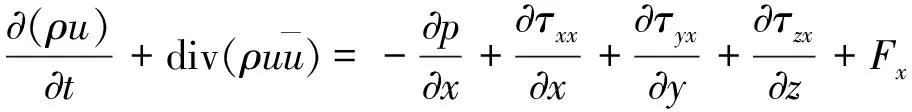

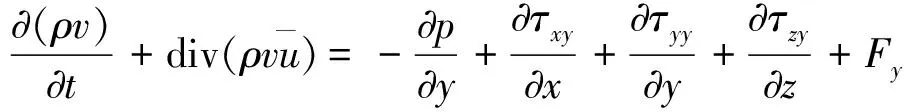

流体的动量守恒定律可以表述为:系统的动量对于时间的变化率等于作用在系统上的外力和,即:

(2)

(3)

(4)

式中:ρ为流体的密度;p为流体微元体上的压力;τii为微元体表面上的粘性应力τ的分量;Fi为微元体上的体力;u、v、ω分别为流体在x、y、z方向上的速度分量[8]。

流体的能量守恒定律可以表述为:微元体中的能量增加率等于进入微元体的净热流量加上体力与面力对微元体所做的功,即:

(5)

式中:T为温度;K为传热系数;cp为定压比热容;ST为流体内热源及由于粘性作用流体机械能转换为热能的部分,有时简称为粘性耗散项。

催化转化器的载体部分视为多孔介质,流体在多孔介质区的流动视为层流流动,其压降和速度成比例,忽略对流加速和扩散[9]。多孔介质动量方程具有附加动量源项,源项由两部分组成,一部分是粘性损失项,另一部分是内部损失项,即:

(6)

式中:Si为i向动量源项;μ为动力粘滞系数;Dij和Cij是相关计算矩阵第i行第j列的值。

多孔介质模型可简化为Dancy定律:

(7)

式中:α为材料的渗透系数;υ为运动粘滞系数。

3 数值分析模型的建立

3.1 几何模型的建立

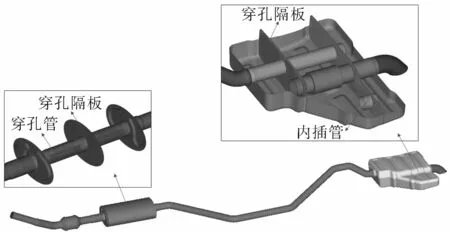

通过三维绘图软件建立该排气系统的几何模型如图3所示。该排气系统主要由催化转化器、前级消声器、中间连接管道和后级消声器组成。在建立数值分析模型时,在保证计算结果的同时,需要对几何模型进行一定的简化,去掉一些对分析结果无影响的结构,这不仅有利于节省计算时间,还有利于网格划分。

图3 排气系统几何模型

3.2 网格划分

将建立的几何模型导入前处理软件Hypermesh中进行面网格划分,将面网格导入STAR-CCM+中进行体网格划分,体网格模型采用多面体网格模型。前级和后级消声器中有较多的穿孔结构,几何模型的处理和网格划分中是一个难点,在不改变流动特性的前提下,可做部分简化。在网格划分时,对穿孔部分的网格进行局部加密,以捕捉穿孔结构周围细微的流动特性[10-11]。如图4为简化后的排气系统分析模型,对前级消声器内穿孔管及后级消声器穿孔隔板上的穿孔区域网格进行细化。

图4 排气系统分析模型

合理的网格划分是保证数值计算准确性的前提条件,网格划分应以不影响最终结果为基本依据,力求达到精确解的同时尽量减少网格数量,以减少计算时间,经过多次试算,最终确定网格总数为241万个。

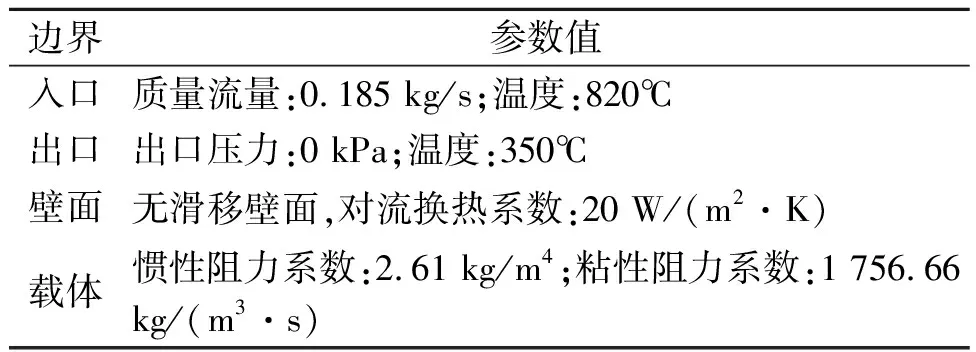

3.3 边界条件

以发动机在额定最高转速下台架实验测得的数据为边界输入条件,如表3所示。

表3 额定最高转速下的边界条件

4 数值计算结果分析

4.1 压力场分布

计算得到的排气系统压力分布云图如图5所示。从图5可知,气流每经过一个腔体,压力呈逐渐递减的趋势,同一腔体内压力变化不大,说明引起压力损失较大的原因是气流通过内插管和穿孔隔板时的扩缩损失。该排气系统压力损失主要集中在后级消声器部分,台架实验也验证了这一点。为进一步分析压力损失产生的原因,需要对排气系统内速度分布等进行分析。

图5 排气系统压力分布云图

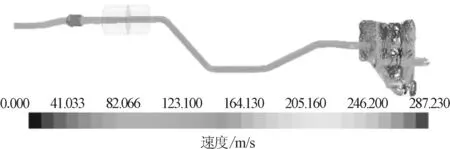

4.2 速度场分布

计算得到的排气系统三维流线分布云图如图6所示。从图6可知,催化转化器内流动接近层流状态,在前级消声器内,因无截面突变及管径变化,气流流动阻力较小,压力损失较小。压力损失主要是气流与壁面的摩擦损失导致,内穿孔管气体流速较快,仅有少量气流通过穿孔流入消声器腔体内。

图6 排气系统三维流线分布云图

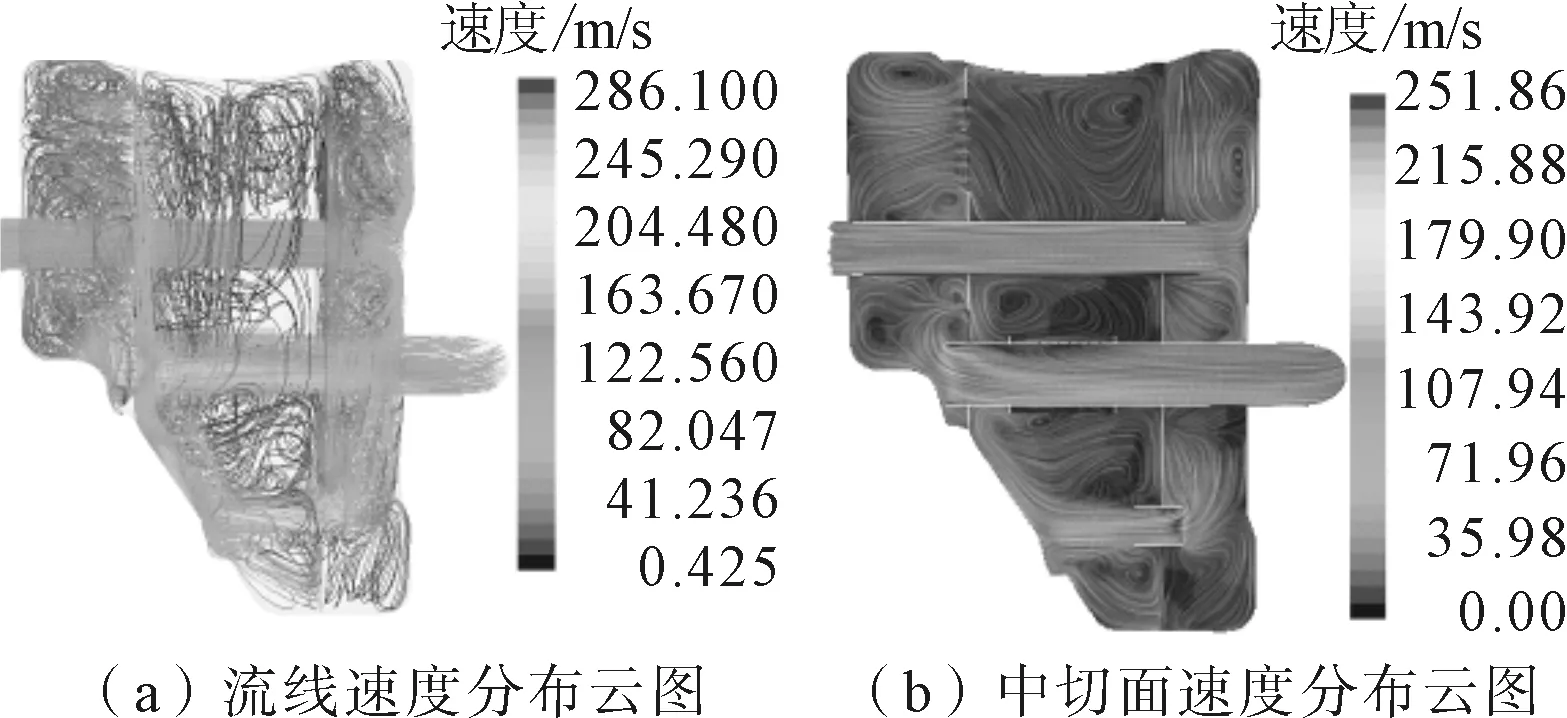

后级消声器流线和中切面速度分布云图如图7所示。在后级消声器内,气流由入口管流入第三腔后,经中间插入管流入第二腔内,后经穿孔隔板流入第一腔内再进入排气尾管。从图7中可以看出,高速气流由入口管流入后直接冲击消声器壳体壁面,中间插入管流入第二腔体内也直接冲击壳体壁面,流入出口尾管也有部分气流冲击壳体内壁面,这导致了较大的能量损失且容易产生噪声;气流在消声器内流动较紊乱,气流不停地相互碰撞、旋转,在腔内产生较多的涡流区域,涡流带动气流旋转,一部分与壳体、隔板相互摩擦,一部分与周围气体相互碰撞,将气体动能转变成热能等其他形式的能量,造成较大的压力损失。

图7 后级消声器流线和中切面速度分布云图

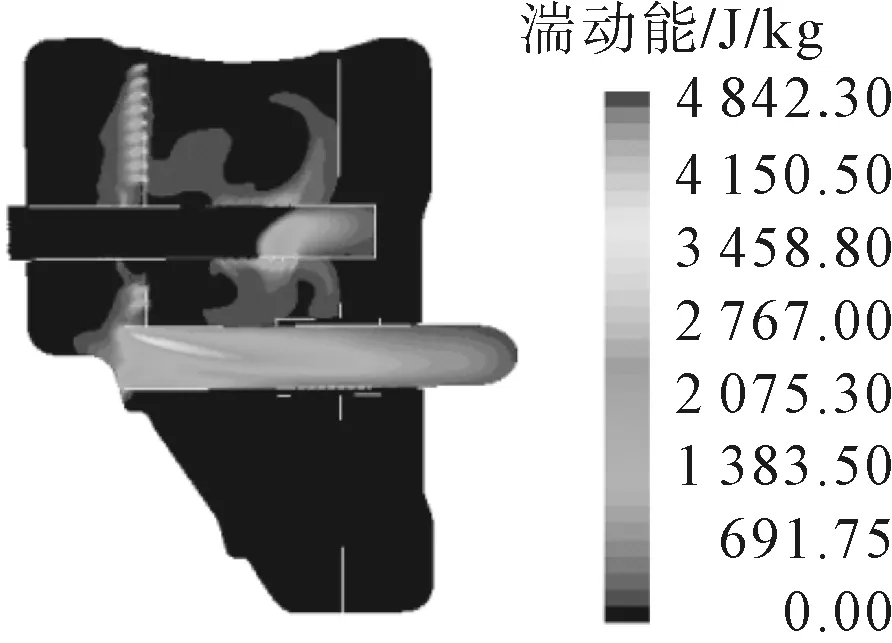

4.3 湍动能分布

湍动能反应的是气流运动的强烈程度,消声器气流再生噪声主要是气流碰到阻碍物后产生湍流而引起的,湍动能分析能对气流再生噪声做出一定预测。后级消声器穿孔及隔板较多,因此主要分析后级消声器的湍动能分布,图8为后级消声器中切面湍动能分布云图,湍动能较大区域主要位于中间插入管、出口尾管内,气流冲击壳体内壁面附近湍动能也较大,隔板穿孔上产生的射流区域湍动能也较大,湍流引起的脉动能量大。

图8 后级消声器中切面湍动能分布云图

后级消声器的内入口管、插入管及出口尾管中心线上速度随着轴向距离分布云图如图9所示,随着距离增大,中心线上速度逐渐减小,入口管速度变化较平缓,因此湍动能分布较均匀,中间插入管及出口尾管速度突变较大,因此湍动能分布不均,且插入管内最大速度达到了260 m/s左右,速度较大,此处湍动能也较大,可能会引起气流噪声。

图9 后级消声器内管中心线上速度分布

因此,需对排气系统压力损失较大的后级消声器进行结构优化设计,降低压力损失,并尽量降低产生气流再生噪声,提高排气系统的降噪性能。

5 优化分析

5.1 结构优化

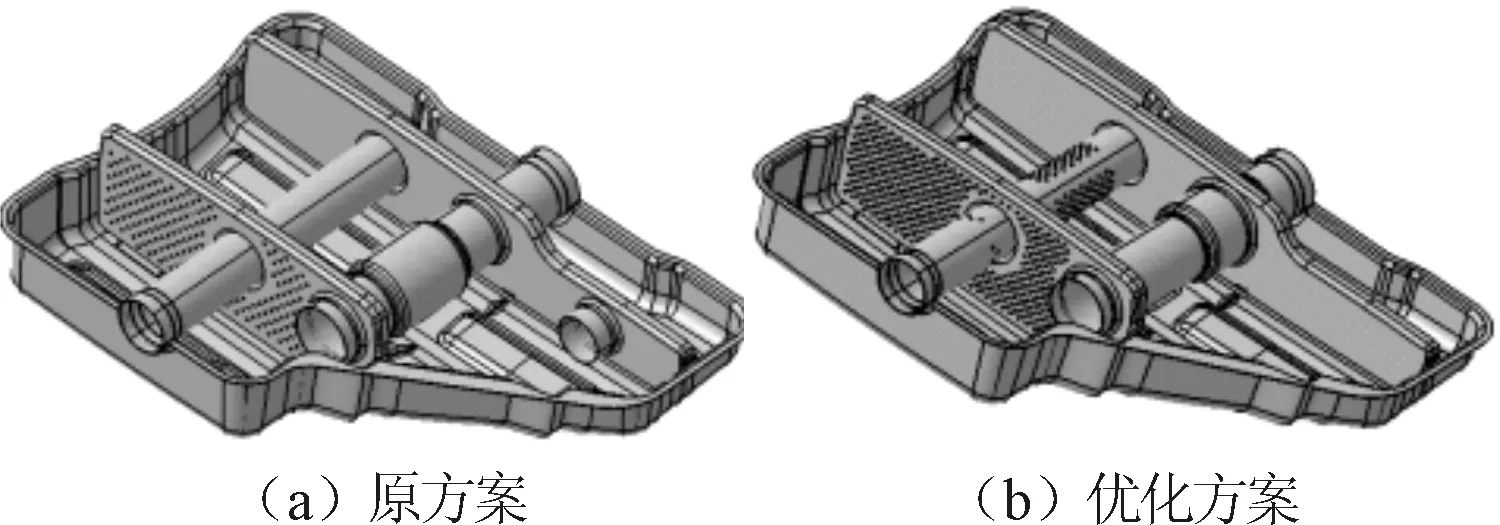

根据以上分析,优化方案去掉了中间内插管,将出口尾管上的宽频共振器向后移动,将入口管尾端堵住,并在管上开有均布的孔,其余结构保持不变,优化前后方案如图10所示。

图10 后级消声器原方案与优化方案

5.2 优化方案数值计算结果分析

表4为在额定最高转速下冷端测点优化前后的背压值。由表4可以看出,该优化方案流动特性得到明显改善,背压相比原方案降低45%左右。

表4 额定最高转速下优化前后冷端测点背压 kPa

图11和图12分别为优化方案数值仿真所得三维流线分布云图和后级消声器中切面速度分布云图。分析可知,优化方案的后级消声器内流动特性有所改善,腔内气流产生的涡流区域减少,降低了能量损失;气体流速相对原方案有所降低,气流速度降低,降低了穿孔处高速气流引起的喷注噪声以及由气流高速喷射引起的局部湍动[9-10]。

图11 排气系统优化方案的三维流线分布云图

图12 后级消声器优化后的流线和中切面速度分布云图

图13为优化后的级消声器中切面湍动能分布云图,分析可知,优化方案减少了气流与消声器壳体内壁面的碰撞,腔体内湍动能较大区域有所减少,改善了腔体内气流的流动均匀性,有利于降低压力损失和减少气流噪声。

图13 后级消声器优化后的中切面湍动能分布云图

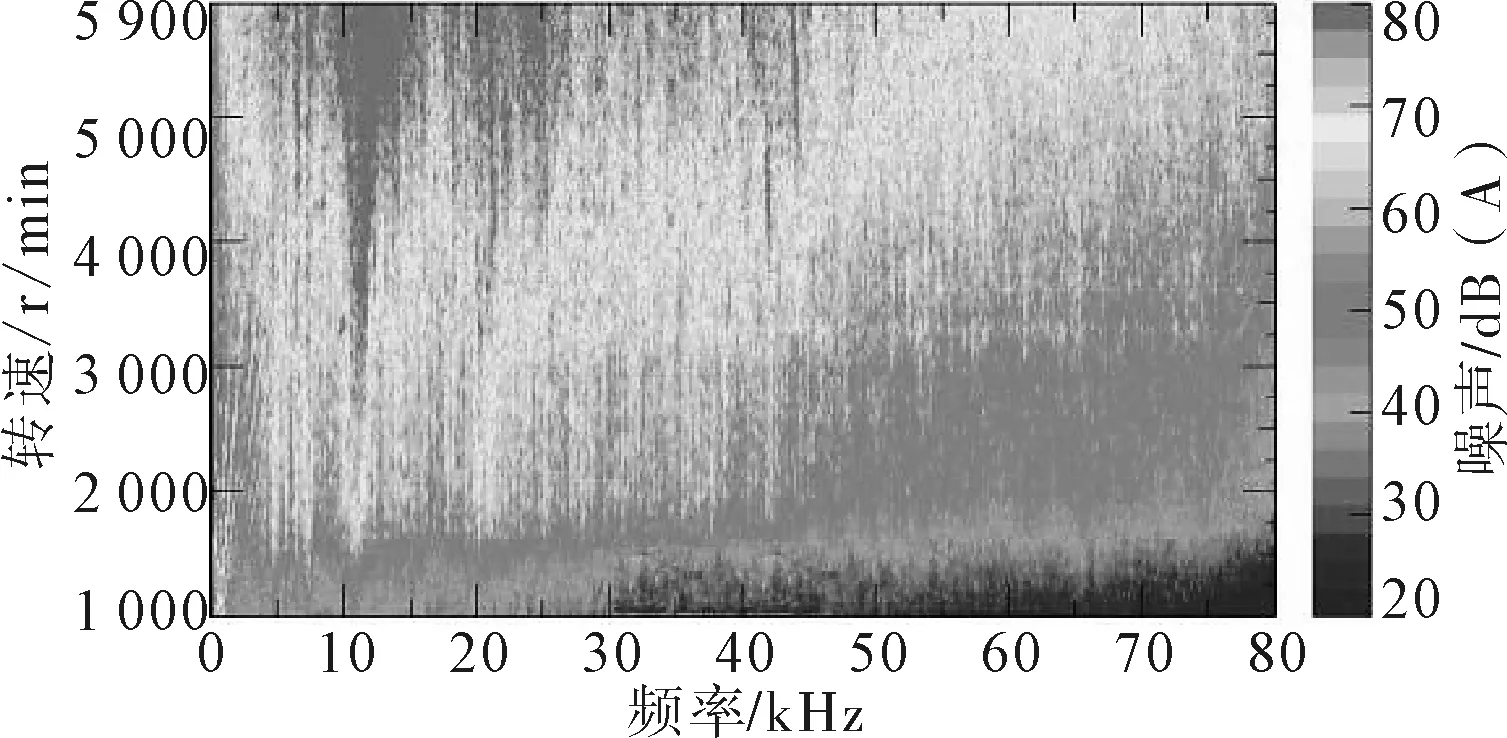

5.3 实验验证

为了进一步验证优化方案是否满足设计要求,在实验室台架上对优化方案进行了测试,测试条件与原方案保持一致,原方案与优化方案背压测试结果对比如图14所示。分析可知,在整个转速范围下优化方案背压下降明显,在6 000 r/min转速下,冷端排气背压下降至33 kPa左右,该优化方案可满足背压设计要求。图18和图19分别为测试所得原方案和优化方案的尾管噪声频谱图。分析可知,在2 000 r/min~6 000 r/min转速范围内,优化方案能量集中区域大幅减少,有利于降低噪声。

图14 原方案与优化方案冷端背压测试结果

图15 原方案尾管噪声频谱图

图16 优化方案尾管噪声频谱图

6 结论

(1)基于台架实验得到了排气系统背压产生的部位,基于计算流体动力学方法建立了排气系统分析模型,得到排气系统内气体流动特性,联合运用实验分析方法和数值分析方法对排气系统进行低背压结构设计的优化。

(2)针对原排气系统背压较大问题,通过对异性消声器进行低背压的优化设计,合理控制消声器中穿孔管开孔位置、插入管长度等,在发动机全转速范围下,降低了排气背压,提高了降噪性能,并通过实验得到了验证。

(3)减少气流与壳体壁面的相互碰撞,提高消声器腔体内的气流均匀性,降低气流的湍动能,有利于降低压力损失并减少气流噪声。