燃气-蒸汽联合循环机组在线性能试验研究

2019-10-10贡文明李炜李明

贡文明,李炜,李明

(1.江苏华电戚墅堰发电有限公司,江苏 常州 213000;2.华电电力科学研究院有限公司,杭州 310030)

0 引言

燃气-蒸汽联合循环性能试验是指利用特定的方法和标准对联合循环机组进行性能测试,运用热力学方法分析性能指标,从而衡量联合循环动力装置的优劣。性能试验是掌握火力发电机组、系统和热力设备等运行经济性的重要技术手段[1]。

依据相关规程,现场完成一次热力性能试验需要经过试验方案制定、测点布置、设备调试、数据收集整理、试验数据计算分析和试验报告出具等过程,耗时费力且达不到实时监测的目的[2-3]。现阶段,火力发电机组在线性能监测系统大部分是基于厂级监控信息系统(SIS)的历史数据库进行开发的,主要目的是满足发电企业节能工程师和机务专业人员日常生产管理需要,但机组性能监测的实时性不强,无法保证运行人员实时掌握机组、系统和热力设备的性能状态,无法及时调整设备运行方式。

为了全面、实时地对联合循环机组的性能进行监测,需要开发一套结合性能试验规范和标准的在线性能试验计算模块,以增强机组在线性能监测。一方面便于运行人员实时在线开展热力试验,掌握机组、系统和热力设备的热力性能;另一方面,可为工程师或机务专业人员提供可靠的热力性能参数,为节能监督工作的开展提供支持。

1 联合循环机组性能分析

联合循环机组主要分为上游发电设备和下游发电设备(如图1所示):上游发电设备主要为燃气轮机,热力循环方式为布雷顿循环;下游发电设备主要为汽轮机,热力循环方式为朗肯循环。上下游发电设备通过余热锅炉和相关蒸汽管道结合在一起,形成一个复杂的循环系统。联合循环温-熵(T-S)曲线如图2所示,图中:1—2—3—4为燃气轮机做功过程,7—8—9—10为汽轮机做功过程,4—5为余热锅炉利用燃气轮机余热过程[4]。在性能分析中,输出功率是反映联合循环系统动力性能的指标,热效率和热耗率是反映联合循环系统经济性的指标[5]。

图1 联合循环机组示意Fig.1 Schematic combined cycle unit

图2 联合循环T-S曲线Fig.2 Combined cycle T-S curve

现役联合循环系统中,燃气轮机的功率一般是汽轮机的2倍。在联合循环系统中,燃气轮机消耗燃料,燃气轮机和蒸汽轮机输出动力,所以燃气轮机效率越高,同功率下所耗燃料量越少,经济性越好,机组的热耗率、发电气耗率都相应降低,机组热经济性、全厂经济性可得到提高。通过热力性能测试分析联合循环热力系统各项参数对机组经济性的影响,可以指出提高机组经济性的方向,具有重要的现实意义。

燃气轮机包含压气机、燃烧室和透平三大部分,实际的影响因素主要包括3个阻力和3个效率:压气机进口、燃烧室和排气3个阻力,压气机、燃烧室和透平3个效率。压气机需要消耗约2/3的燃气轮机功率,因此提高压气机效率对于提升燃气轮机输出功率有至关重要的作用。在消耗同等燃料量的情况下,压气机功耗越小,燃气轮机的输出功率越大,效率就越高。

燃气轮机压气机的特性曲线是指在压气机转速恒定的条件下,压比Π和效率η与空气流量的关系曲线。压气机特性曲线常被用来分析机组运行参数(如压气机进气参数、转速和透平前的燃气温度)对压气机效率以及对整个系统的影响[6]。

压气机效率计算公式如下

(1)

式中:T1为压气机进气温度,K;T2为压气机排气温度,K;Π为压气机压比;k为绝热系数。

燃气轮机运行在厂家提供的温控曲线时,机组的效率最高。由于燃气轮机进气的最大体积流量一定,如果环境温度上升,空气的密度就会减少,燃气轮机吸入空气的质量流量减少,意味着进入压气机的空气量减少,参与燃烧做功的燃料量也就相应下降,燃气轮机的排烟量也会相应降低,余热锅炉的热负荷降低,汽轮机输出功率下降,最终导致整个联合循环机组出力下降、效率降低、热耗率增加[7]。图3为某台燃气轮机在温控模式下运行时,燃气轮机功率和效率随温度变化的趋势。

图3 燃气轮机功率和效率随温度变化趋势Fig.3 Gas turbine power and efficiency trends changing with temperature

2 在线性能试验计算平台

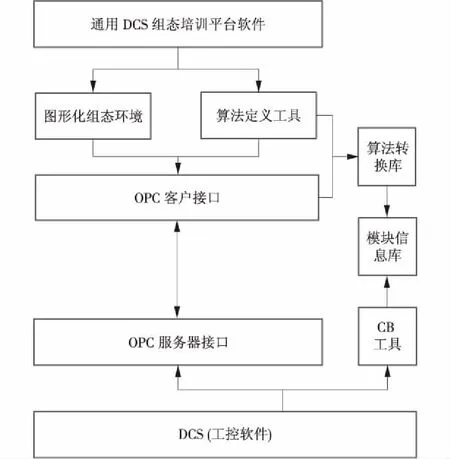

在性能检测过程中,通过测试燃气轮机出力及热耗率,压气机效率,余热锅炉产汽出力及效率,汽轮机出力、缸效率以及冷端性能,可以准确了解机组的性能。优化主蒸汽参数和冷端系统,能够有效提升联合循环机组的性能,故在线性能试验计算平台中,首先要关注以上参数。采用maxDNA组态语言与C语言联合开发的通用maxDNA组态平台结构如图4所示(图中:DCS为分散控制系统;OPC为工业标准;CB为控制组态软件)。

maxDNA是向电力工业和其他重要过程应用提供的完全集成的DCS。maxDNA组态的多种界面可以被图形化。创建算法是指应用算法定义工具并对算法的规格参数、输出、输入和外观进行设置,在图形化组态时调用。将在线性能试验软件直接挂接在maxDNA上,根据系统网络和组态接口读取所需数据,采用C语言编写算法程序,利用专用编译器将其嵌入maxDNA中进行在线性能试验。这种接入方式既不改变电厂系统前端中调与远程终端单元(RTU)之间以及RTU与厂内机组maxDNA之间的信号流和网络拓扑结构,也不改变maxDNA硬件结构。为了保持系统的一致性,在线性能试验系统运算单元直接采用maxDNA通用的控制器。系统节点相对独立,不改变原控制系统的结构和功能,便于系统组态、下装、逻辑功能的修改与扩展、调节及维护[7]。

图4 通用maxDNA组态平台结构Fig.4 Structure of general platform in maxDNA configuration language

3 在线计算模块

3.1 联合循环机组输出功率及热耗率[8]

根据相关试验规程和标准,试验条件下的燃气-蒸汽联合循环机组输出功率的计算公式如下

Pt=Pm-Pec,

(2)

式中:Pt为燃气-蒸汽联合循环机组的输出功率;Pm为发电机端输出功率测量值;Pec为机组励磁机功率测量值。

燃气-蒸汽联合循环机组热耗率计算公式如下

(3)

式中:q为燃气-蒸汽联合循环机组总热耗率;qV为天然气流量;Qnet为试验条件下计算的燃料低位发热量;it为计算分界点的燃料显热。

3.2 天然气低位热值

天然气低位热值按照基准工况下的燃料温度以及燃料气成分确定,具体计算公式如下[9]

(4)

式中:Mrj为相对分子质量;xj为摩尔分数;hj为比焓;j为天然气组分。

3.3 余热锅炉效率

余热锅炉通过吸收燃气轮机的排气加热管道中的水使之成为蒸汽,驱动蒸汽轮机做功。对于余热锅炉系统,检测参数包含余热锅炉效率、产汽出力及各个压力段的蒸汽参数。

余热锅炉的效率反映燃气轮机排烟利用率及换热效率,提升余热锅炉的效率,可以提高排烟热量的利用率。在相同的排烟热量下,余热锅炉效率越高,其产汽量就越高,驱动的蒸汽轮机出力也就越大。因此,在性能检测过程中,计算分析余热锅炉效率,对提升整个联合循环效率有着至关重要的作用。

在特定的蒸汽参数条件下,余热锅炉入口温度不变,余热锅炉的蒸汽产量随着排烟温度的降低而提高。因此,在入口烟温稳定的条件下,应降低余热锅炉排烟温度,尽可能提升余热锅炉效率[10]。

余热锅炉的产汽出力直接影响蒸汽轮机出力,因此,可以通过测量余热锅炉的产汽参数来分析蒸汽比焓,进而判断余热锅炉产汽出力的大小。

余热锅炉效率计算公式如下

(5)

Qg,out=hyc×qmyc,

(6)

100×(Qg,in-Qg,out),

(7)

式中:ζ为余热锅炉反平衡效率,%;Qhl为额定负荷下锅炉的热损失;Qg,in为进入余热锅炉的烟气热量;Qg,out为离开余热锅炉的烟气热量;hyc为余热锅炉排烟比焓,kJ/kg;qmyc为余热锅炉排烟流量,t/h。

3.4 汽轮机效率

汽缸效率是指蒸汽在汽缸中的实际焓降与理想焓降之比。联合循环机组汽轮机运行方式为全周进汽滑压运行,随着燃气轮机负荷的不同,汽轮机负荷随之变化,在此过程中需要重点关注高压缸效率与低压缸效率变化,从而分析机组经济运行情况。对于汽轮机而言,凝汽器真空度变化对汽轮机正常运行有着重要的影响,根据厂家提供的性能曲线,真空度每降低1 kPa,就会影响汽轮机0.9%的热耗,进而影响联合循环机组1.0%的出力,因此,控制好凝汽器真空度是保证机组经济性的重要条件。引起汽轮机凝汽器真空度下降的原因主要有循环水量不足或中断、循环水温度升高、后轴封供汽中断、真空泵故障或出力不足、凝汽器水位过高、凝汽器换热管道结垢或腐蚀、传热恶化、凝汽器泄漏以及真空系统不严密等。

4 结束语

基于maxDNA控制系统开发实时在线性能试验系统,可实时监测机组的运行参数和性能计算结果,在线开展热力试验,掌握机组、系统和热力设备的热力性能,更好地优化机组运行。