蔬菜气雾栽培箱不同气流循环方式的流场和温度场CFD模拟

2019-10-10杨希文罗亚辉龙莉霞石毅新胡文武

蒋 蘋,杨希文,罗亚辉,龙莉霞,石毅新,胡文武

蔬菜气雾栽培箱不同气流循环方式的流场和温度场CFD模拟

蒋 蘋1,2,杨希文1,罗亚辉1,2,龙莉霞1,石毅新1,2,胡文武1,2

(1. 湖南农业大学工学院,长沙 410128;2. 南方粮油作物协同创新中心,长沙 410128)

蔬菜气雾栽培箱内的空气流动和温度对箱体内的环境调节及农作物生长具有重要作用,农作物周围空气的均匀性流动能促进农作物的生长速率。为探究蔬菜气雾栽培箱内流场及温度场分布规律,基于计算机流体力学(CFD,computational fluid dynamics)方法,利用FLUENT软件,结合标准湍流模型、有孔介质模型、作物冠层质热交换模型等,建立了蔬菜气雾栽培箱不同气流循环方式下的CFD模型。并对气雾栽培箱内的环境进行优化设计,设计了3种气流循环方案:顶面进侧面出,侧面进顶面出,侧面进侧面出。对送回风口的不同位置布局进行了研究,并对3种气流循环方案进行了数值模拟。模拟结果可知:气流为顶面进侧面出方案中,风速位于生菜生长适宜风速值区域占58.1%,适宜温度值区域占93.6%,通风死角区域占比0.844%;气流为侧面进顶面出方案中,生菜生长适宜风速值区域占59.6%,适宜温度值区域占99.98% ,通风死角区域占比0.069%;气流为侧面进侧面出方案中,风速位于生菜生长适宜风速值区域占54.3%,适宜温度值区域占92.4%,通风死角区域占比16.7%。分析对比后得到侧面进顶面出为最佳气流循环方案。并对此进行了试验测试,结果表明:气雾栽培箱内温度、风速模拟值和实测值进行对比,温度平均相对误差为3.9%,均方根误差为0.86℃。风速平均相对误差为3.5%,均方根误差为0.26 m/s,模拟值和实测值误差较小,模拟效果良好,验证了CFD模型的准确性。该研究为蔬菜气雾栽培箱内的流场及温度变化规律,内部环境调节,装置优化设计提供了参考依据。

风速;温度;计算机流体力学;优化设计;蔬菜气雾栽培箱

0 引 言

农作物气雾栽培是无土栽培领域一种新型栽培方式,它不仅能提高作物水肥利用率,还能改善作物根系缺氧,提高土地利用率,减轻环境污染等。气雾栽培模式主要有立柱式、金字塔式、梯形式[1]。目前部分学者对气雾栽培设施也有相关研究,如高建民等[2]、刘义飞[3]、刘岩[4]通过设计新型的气雾栽培设施进行农作物的气雾栽培生产,以此提高农作物产量和品质。本课题组设计了一种蔬菜气雾栽培箱装置,蔬菜气雾栽培箱是一种密闭性农作物栽培生产系统,适宜在温室大棚、植物工厂、家庭阳台等场所对农作物进行栽培生产。影响蔬菜气雾栽培箱内农作物生长的主要因素有气流速度、温度、湿度、光照等。而气流速度和温度是影响蔬菜气雾栽培箱内农作物冠层生长的重要因素,气流速度和温度对农作物的蒸腾作用及光合作用有着重要作用,影响农作物的品质和产量。研究气流速度和温度的变化规律对推广气雾栽培技术有重要意义。目前CFD(CFD,computational fluid dynamics)主要在温室、塑料大棚、植物工厂等相关领域有研究。在气雾栽培领域采用CFD方法进行流场和温度场的数值模拟缺乏理论研究。采用CFD数值模拟方法对提高气雾栽培箱内部农作物栽培的生长效率有着重要作用。目前相关研究有:王新忠等[5]利用CFD模型对全开型玻璃温室自然通风进行了流场分析,结果表明侧窗为45°,天窗调整至60°时,温室整体温度从38.4 ℃降至36.9 ℃,能达到较好的降温效果。翁卫兵等[6]采用CFD方法对冷藏车厢内流场的流动特性进行了模拟,结果表明根据特定夹角开启隔热气帘风机同时调节风向,能有效改善温度场均匀性分布程度。林加勇等[7]对公猪舍内风速场和温度场环境分布规律进行模拟研究,结果表明风速场模拟值与实测值误差较小,模拟装猪时的猪舍,温度分布结构与装猪前相似。高云等[8]对多环境参数控制的猪养殖箱内气流场进行了数值模拟,结果表明养殖箱内部的气流场形成循环,适宜通风且无死角,养殖箱能够在较长时间稳定运行。大量文献研究都证明了流场和温度场对农作物的生长有着极大影响。目前研究中尚未使用CFD方法用于气雾栽培种植技术中,本文在前人研究基础上使用CFD方法确定农作物在气雾栽培中的适宜风速大小及温度范围。建立的CFD模型能为气雾栽培技术的环境建模和控制提供理论参考,弥补物理试验的不足。

为了调节蔬菜气雾栽培箱体气流及温度分布的均匀性,合理布置气雾栽培箱进风口和出风口,避免气流在气雾栽培箱内部及农作物叶片周围产生绕流,影响农作物正常的光合作用和蒸腾作用,该文采用计算机流体力学方法对气雾栽培箱内部流场和温度场进行数值模拟,并通过试验验证气雾栽培箱内部流场及温度场分布规律。同时通过合理设置进风口速度大小及进出风口位置,使气雾栽培箱内的气流速度与温度两者达到适宜及均匀的状态,让生菜在气雾栽培箱内的生长环境处于最优状态,达到高质高产的目的,以期为气雾栽培箱的设计及优化提供理论参考。

1 材料与方法

1.1 试验装置

本课题组设计的蔬菜气雾栽培箱装置结构如图1所示。外部形状为一个正六棱,尺寸边长0.35 m,高度1.6 m。气雾栽培箱框架由不锈钢方钢焊接而成,顶面、底面及四周用透明亚克力板(PMMA,polymeric methyl methacrylate)进行封装。内部栽培架则由6块挤塑板组成,每一块挤塑板的尺寸长1.6 m,宽0.35 m。农作物种植在挤塑板(XPS,extruded polystyrene)的定植孔内。气雾栽培箱底部营养液槽里面的营养液通过增压泵增压,把营养液通过顶部的高压雾化喷头喷射到农作物根系,以此提供给农作物生长所需的养分和水分。气雾栽培箱内的送风系统采用顶面送回风或侧面送回风的方式,顶面送回风口呈120°角均匀布置3个,尺寸长为6 cm,宽为6 cm,对应为图1中顶板上3个正方形开口;侧面送回风口呈120°角均匀布置在3块亚克力板上,每块亚克力板上均匀布置3个送回风口,尺寸长6 cm,宽6 cm,对应为图1中亚克力板上9个正方形开口。

1. 亚克力底板 2.过滤网 3.XPS定植板 4.定植孔 5.防水遮阳膜 6.不锈钢支撑架 7.亚克力板 8.顶板 9.排风扇 10.不锈钢环形喷雾圆环 11.雾化喷头 12.进回风口 13.PVC管 14.增压泵 15.营养液槽

1.2 试验条件

试验在湖南农业大学工学院智能气候室内进行,气雾栽培箱位于智能气候室内。以智能气候室为环境背景仓,对农作物生长环境参数进行设置,模拟出外界环境真实值。本文以蔬菜气雾栽培箱为研究对象,以生菜为试材。对于生菜生长所需温度,根据张成波等[9]研究表明生菜发芽期适宜空气温度为18~20 ℃,幼苗期光期空气温度为15~20 ℃,采收期光期空气温度18~20 ℃。根据Kitaya,Thongbai等[10-12]研究可知,气流速度在0.3~1.3 m/s范围内适宜植物生长,植物蒸腾作用及光合作用随着气流速度的增大而增强,植物周围空气流动能促进植物生长。以智能气候室为环境背景仓,设置适合生菜生长所需的温湿度,气雾栽培箱外部环境温度设置为18 ℃,相对湿度控制在85%,光照时间间隔设置为12 h。

1.3 试验方法

本文以蔬菜气雾栽培箱为研究对象,以生菜为试材。对蔬菜气雾栽培箱送回风口的不同位置布局设计出了3种气流循环方案,利用FLUENT软件,对蔬菜气雾栽培箱内的流场和温度场进行数值模拟,得到最优方案。然后通过试验对最优的方案进行验证。试材生菜种植在在气雾栽培箱内部挤塑板上的定植孔内,在挤塑板上的生菜冠层布置风速及温度监测点,每个监测点距离挤塑板水平距离约5 cm,每块挤塑板上均匀布置3个监测点,从上往下间隔依次为40 cm,左右等距,6个面总共布置18个测量风速值及温度值监测点,如图2所示。使用长为8 cm,宽为8 cm的轴流风机调控风速,可布置在12个进回风口处,如图2所示,风速可控范围在0~3.8 m/s。温度采用温度传感器测量(深圳灿辉电子有限公司生产),布置在温度监测点处,温度测量范围为-50~110℃,测试精度:±0.5 ℃,采样周期2 s。风速值测量采用手持数字风速仪进行测量,在风速监测点处测量,分辨率为0.001 m/s,风速测量误差±3%。

注:l表示18个风速和温度值监测点。£表示轴流风机安装位置。

2 CFD模型

2.1 数值模型

2.2 生菜作物冠层质热交换模型

气雾栽培箱内部生长的生菜把截获的光照辐射以显热和潜热的方式与周围空气进行质热交换,根据作物冠层的能量平衡原理建立数学模型[14]:

2.3 生菜作物多孔介质模型

2.4 定义材料和边界条件

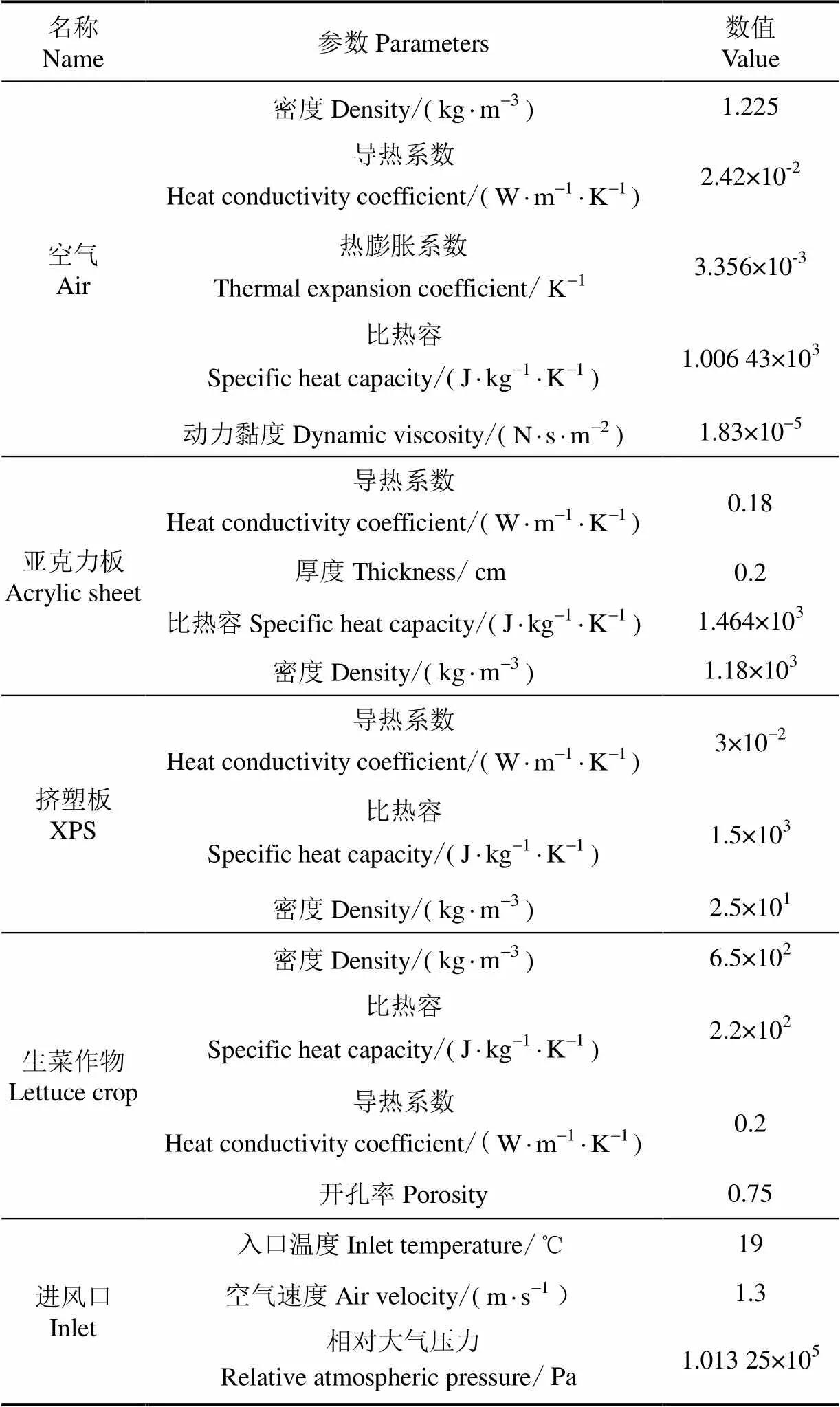

对气雾栽培箱模型进行简化,该型气雾栽培箱为封闭式,因在智能气候室内对真实环境进行模拟设置,所以不存在太阳光直射,光照来源于智能气候室内的植物生长灯,所以忽略太阳辐射,将气雾栽培箱6个亚克力板壁面简化为温度面(wall-temperature);将气雾栽培箱XPS栽培板设置为绝热壁面(wall);进风口设置为速度入口(velocity-inlet);出风口设置为压力出口,压力设置为0;进出风温度设置为实测值18 ℃[18-20]。模拟的主要参数和取值如表1所示。

表1 模拟参数设置和取值

2.5 计算域和网格划分

对气雾栽培箱模型进行简化,建模比例为1∶1,选取气雾栽培箱叶片生长区作为计算域。在Ansys Workbench的ICEM模块中进行网格划分,由于六面体网格节点易于计算,结构化网格生成的网格质量高,采用结构化六面体方式对气雾栽培箱进行网格划分,利用Fluent软件对网格文件进行后处理。最后计算出网格节点数为531 628,网格数量为3 070 692,网格划分质量良好。图3为蔬菜气雾栽培箱网格划分图。

图3 气雾栽培箱网格划分

3 CFD模拟和气流循环优化设计

3.1 模拟优化方案设计

为探究气雾栽培箱内部生菜叶片生长区域的风速及温度分布,选取气雾栽培箱内部生菜冠层平面进行分析,通过相关文献[10-12]可知生菜作物冠层平面适宜风速处于0.3~1.30 m/s。

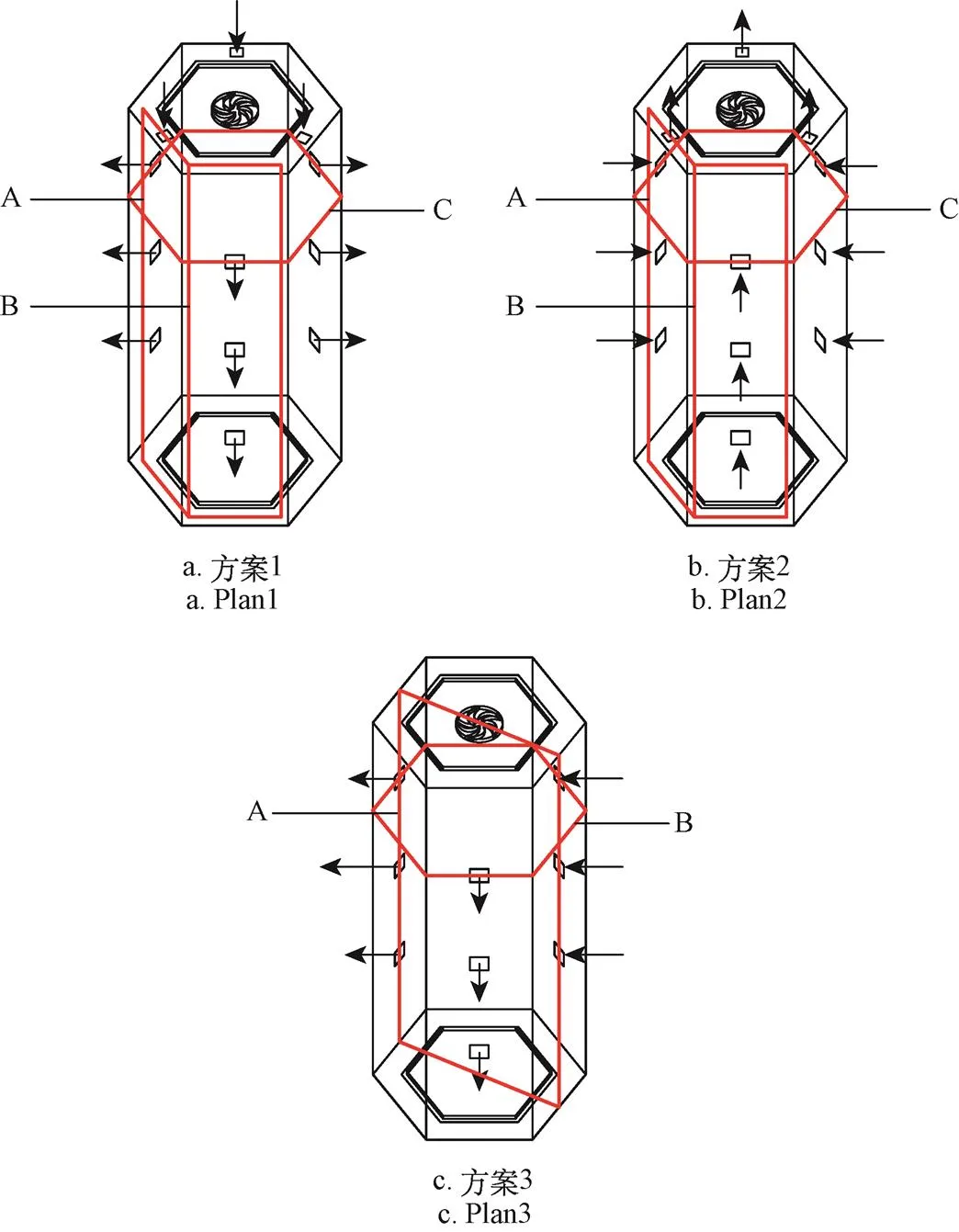

为了使气雾栽培箱气流和温度满足生菜作物生长需要,根据邓书辉等[21]、姚家君等[22]、胥芳等[23]、吕晓兰等[24]学者对不同通风循环模式下流场和温度场的研究,本文设计了3种气流循环方式,即方案1,顶面进侧面出;方案2,侧面进顶面出;方案3,侧面进侧面出。如图4所示。利用CFD模拟并比较3种方案中生菜生长冠层平面风速及温度分布规律,得出最优气流循环方案。

注:红色平面表示截面A、B和C。

方案1、方案2、方案3三维模型建立都相同,网格划分也都一致。将回风口设置为压力出口边界条件,将进风口设置为速度入口边界条件。为保证生菜生长区域在所需的适宜风速范围内,对不同方案的通风量,入口风速依据下列公式进行计算[25]:

3.2 方案模拟仿真分析

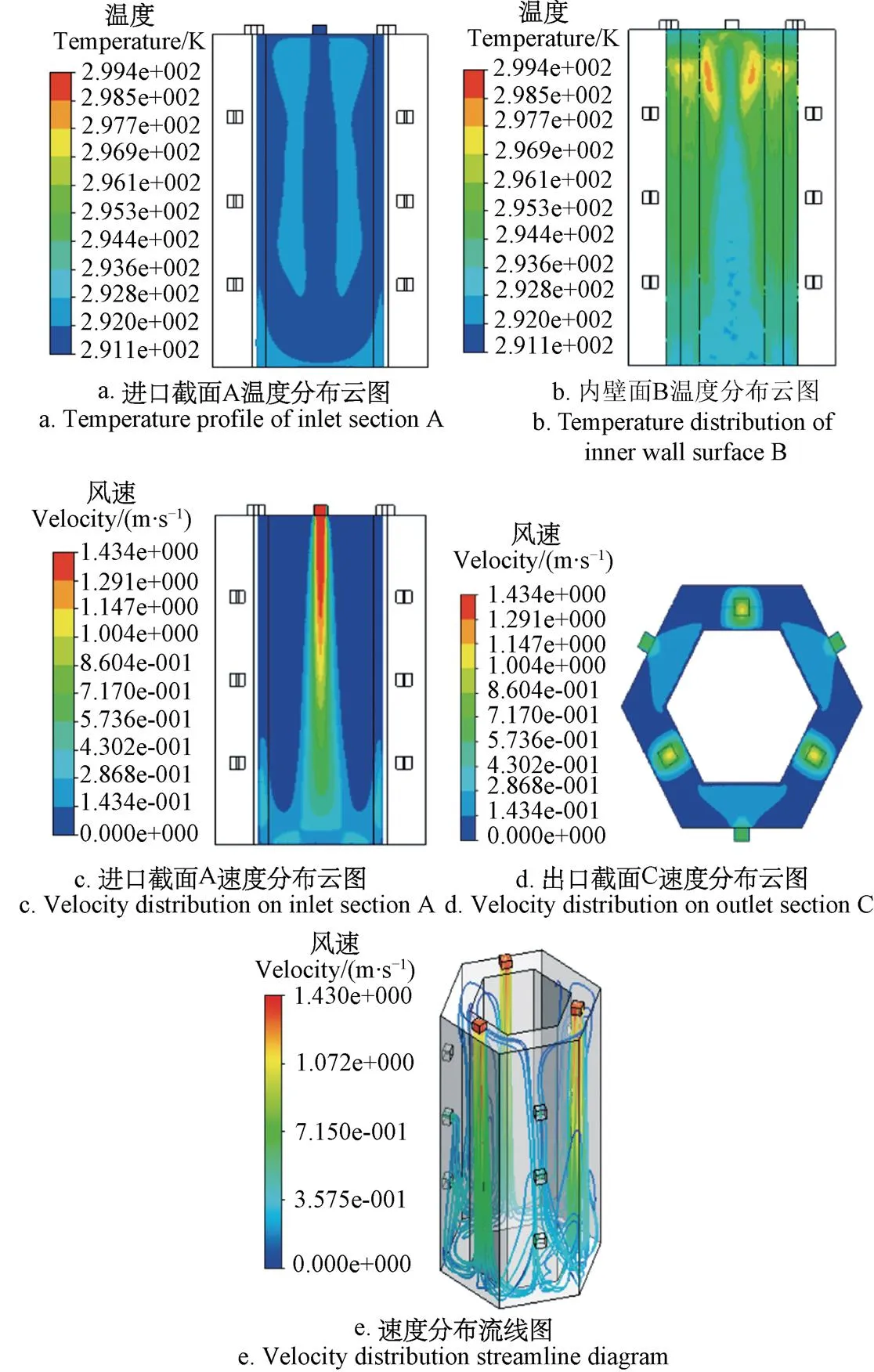

3.2.1 顶面进侧面出

方案1是顶面3个送风口进风,3个侧面9个回风口出风。对温度分布图5a和5b分析可知,从送风口处向下呈两边回流的趋势分布。回流温度的分布与气流的分布存在一定耦合关系,风速值较大区域温度值较小,风速值较小区域温度值较大。高温区域主要集中在进口截面的两侧,这是因为空气从进口进去后会在两侧形成两个涡,与主流区域的能量交换较少,所以温度相对较高。作物冠层平面最大温度为24.55 ℃;温度平均值为19.05 ℃;适宜温度所占百分比为93.6%。

对进口截面气流速度分布图5c和5d分析可知,气流经由气雾栽培箱顶面3个送风口进入箱体后,主流区域直接冲向底部,冲击底部后再向上流动。送风口下方气流变化梯度较大,气流方向垂直向下,并且主要集中在送风口的下部,然后沿着竖直方向向下移动,在气雾栽培箱内形成漩涡流。部分气流从气雾栽培箱侧面回风口流出,导致气雾栽培箱内部风速减小。对速度分布流线图5e分析可知,速度从进口进入后,主流区域会在触底后向上流动,并从两侧的出口流出,整体呈现出对称流动,3个出口中靠近底部区域的出口流量比较大,而靠近上侧的出口流量比较小。作物冠层平面最大风速为1.43 m/s;内部风速平均值为0.19 m/s;适宜风速所占百分比为58.1%。

3.2.2 侧面进顶面出

方案2是3个侧面9个送风口进风,顶面3个回风口出风。对温度分布图6a和6b分析可知,送风口处温度较低,回风口处温度稍高,底部区域的温度略高于中间区域,这是因为从3个侧面进风以后,空气主要向上流动,造成了底部区域的温度略高于中间区域,风速小的地方温度较高,风速大的地方温度较低,但整体内部温度分布较为均匀,温度与气流的分布存在一定的耦合关系。作物冠层平面最大温度为21.68 ℃;最小温度为17.85 ℃;温度平均值为18.38 ℃;适宜温度所占百分比为99.98%。

图5 方案1温度和速度分布云图及速度分布流线图

对气流速度分布图6c和6d分析可知,气流经由气雾栽培箱3个侧面9个送风口进入箱体后,进口速度较高,冲击内壁面后向两侧流动,速度分布相对比较均匀。从进口截面上的温度分布云图可以看出,温度分布比较均匀,没有明显的高温与低温区域。两个进口面中间的区域温度略高于进口面进风口上下方向。气流方向朝远离送风口的方向速度逐渐变小。气流从气雾栽培箱顶面回风口流出时气流速度有变大的趋势。对速度分布流线图6e分析可知,流动整体分布比较均匀,没有明显的高速与低速。底部区域的流动比较小,这是因为出口在上侧,流体进去后,主要向上流动。作物冠层平面最大风速为1.62 m/s;内部风速平均值为0.19 m/s;适宜风速所占百分比为59.6%。

图6 方案2温度和速度分布云图及速度分布流线图

3.2.3 侧面进侧面出

方案3是1个侧面3个送风口进风,2个侧面6个回风口出风。对温度分布图7a和7b分析可知,送风口处温度向前逐渐变高,两边逐渐降低。回风口处温度稍高,靠近进口端面的温度比较低,出口端面的温度比较高。靠近出口截面上的温度比较高。温度整体呈现出明显的左右不均匀性。作物冠层平面最大温度为25.95 ℃;最小温度为17.65 ℃;温度平均值为19.2 ℃;适宜温度所占百分比为92.4%。

对气流速度分布图7c和7d分析可知,进风口上下方向气流变化梯度较大,进口面上的速度比较高,其余5个面域的速度比较低,速度分布的均匀性比较差。送风口出气流速度较大,气流方向朝远离送风口的方向速度向四周逐渐变小,3个送风口的气流分布上下不均匀,存在回风口的2个侧面气流分布梯度较小,气流从回风口流出时气流速度有变大的趋势,靠近出口的截面上整体速度比较低。对速度分布流线图7e分析可知,进口段流线分布比较密集,该段的流速较高,进去后从两侧出口流出,进口端正对面的区域中,流动情况比较差。作物冠层平面最大风速为1.41 m/s;内部风速平均值为0.08 m/s;适宜风速所占百分比为54.3%。

图7 方案3温度和速度分布云图及速度分布流线图

3.2.4 方案优化讨论

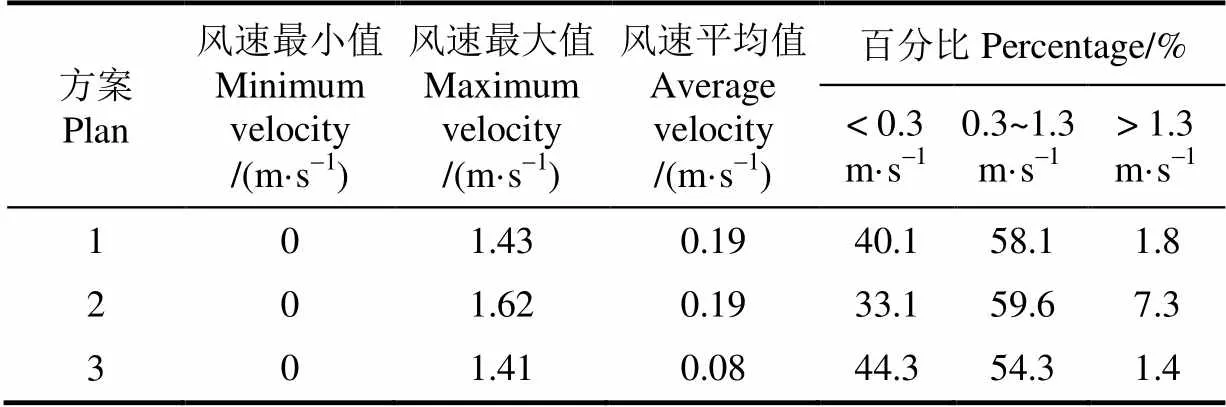

对3个方案温度和风速分布云图分析及表2、3可知。风速送风口处风速一般比较大,温度较低,所以温度的分布与气流的分布存在一定耦合关系,风速较大区域温度较小。3个方案风速最小值都为0,方案1风速最大值为1.43 m/s,风速平均值为0.19 m/s。风速位于生菜生长适宜风速值0.3~1.3 m/s的区域占58.1%,温度平均值为19.05 ℃,温度位于生菜生长适宜温度值15~20 ℃的区域占93.6%。方案2风速最大值为1.62 m/s,风速平均值为0.19 m/s。风速位于生菜生长适宜风速值0.3~1.3 m/s的区域占59.6%,温度平均值为18.38 ℃,温度位于生菜生长适宜温度值15~20 ℃的区域占99.98%。方案3风速最大值为1.41 m/s,风速平均值为0.08 m/s。风速位于生菜生长适宜风速值0.3~1.3 m/s的区域占54.3%,温度平均值为19.2℃,温度位于生菜生长适宜温度值15~20℃的区域占92.4%。综合比较3种方案,方案2为最优方案。

表2 不同气流循环方案作物冠层平面风速

表3 不同气流循环方案作物冠层平面温度

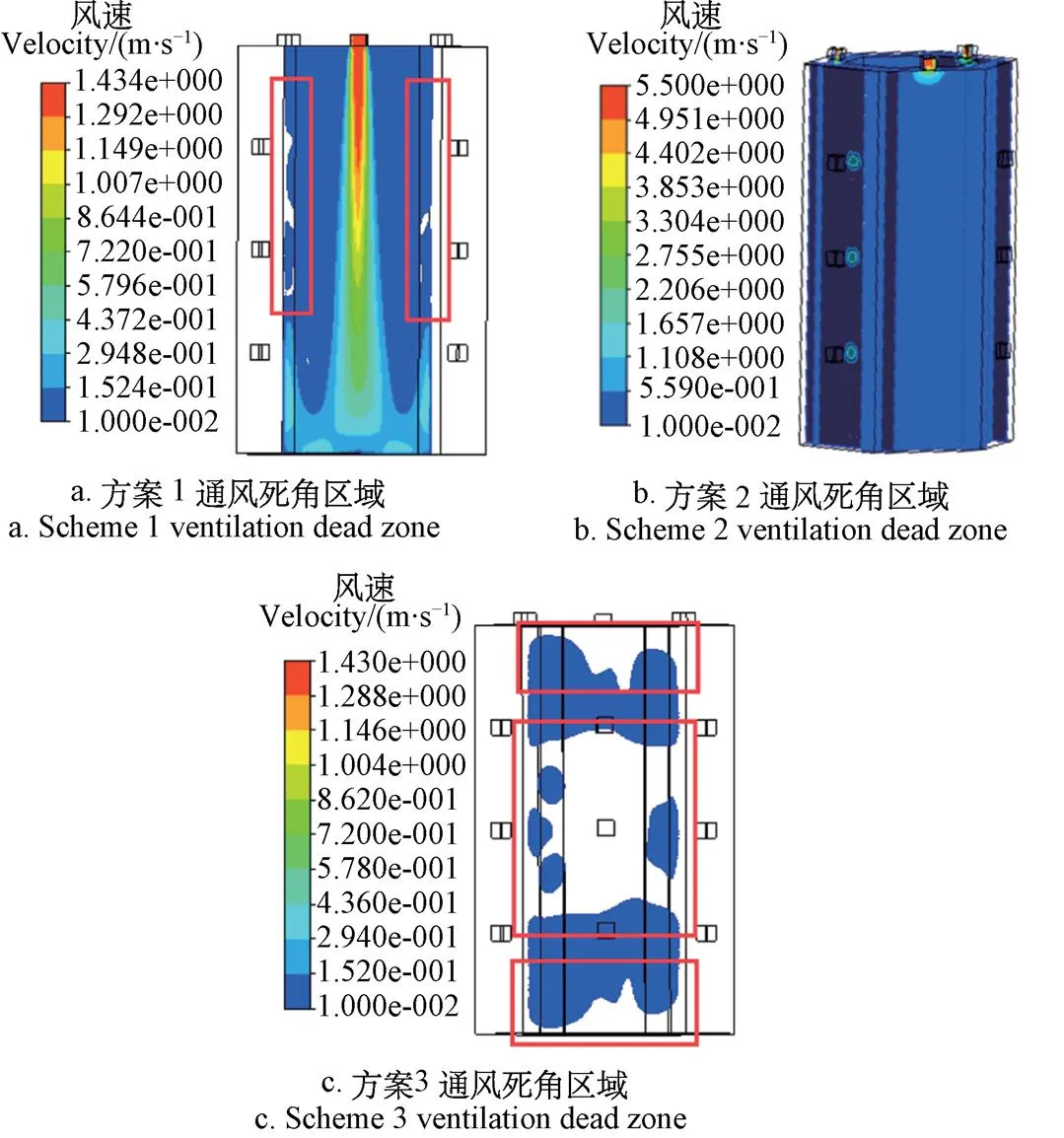

3.2.5 方案通风死角讨论

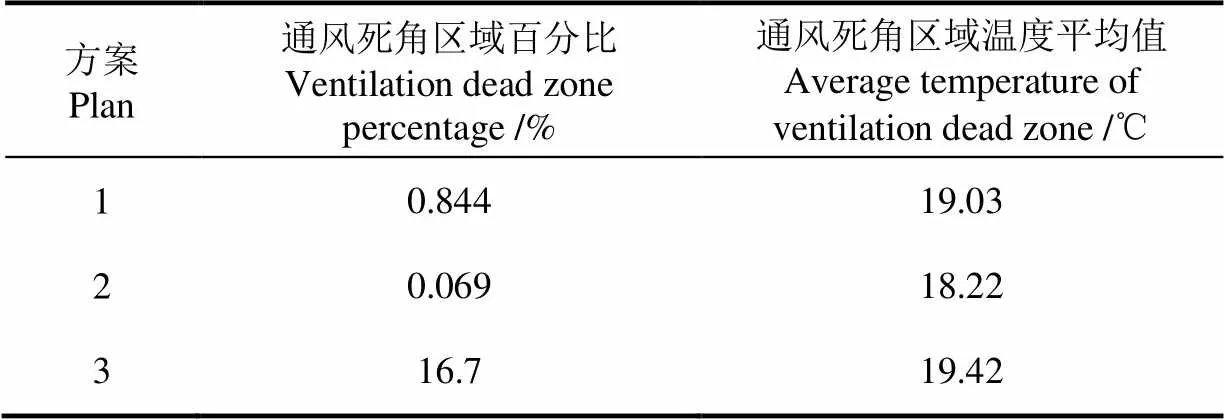

气雾栽培箱内部进行农作物栽培时,由于部分区域通风不均匀会产生死角,导致没有气流速度分布,影响温度的分布均匀性,会影响农作物的正常生长。所以对进出风口的设计布局显得尤为重要,包括进出风口大小、数量、布局等都会影响气流的均匀流动。设计合理的进出风口可避免农作物生长过程中引起的一系列生产问题。对文中3种方案的死角问题进行讨论,通过数值模型截面分析可知(如表4和图8所示)。

注:红框表示通风死角区域

方案1中,通风死角区域占比0.844%,主要分布在通风进口面和通风出口面之间的交界处靠近上侧的部分,这是因为风从上侧进入后,到达底部区域后方向旋转,向上流动,从出口面的3个出口流出,越向上风流量越小,所以在上侧区域会出现部分死角。方案2中,通风死角区域占比仅0.069%,没有明显的通风死角,主要原因是进出风口布局较为合理。方案3中,通风死角区域较大,占16.7%,主要分布在2个出口所在面的中间区域,这是因为风从进口进去后,直接从两侧流向出口,只有极少空气流向两个出口的中间区域。通过对3中方案进行对比可知,方案2的通风性较好,通风死角区域占比最小。

表4 不同方案通风死角所占百分比及温度平均值

3.3 试验结果分析与CFD模型验证

为验证仿真模型的可靠性和正确性,在蔬菜气雾栽培箱内种植生菜的情况下,对最优方案2各点温度和风速的实测值与模拟值进行试验验证,如图9所示。对图9a的18个温度监测点的模拟值与实测值进行对比分析可知,测点11的误差值最大,最大误差为1.35 ℃,相对误差最大6.9%,平均相对误差为3.9%,均方根误差为0.86 ℃。对图9b的18个风速监测点的模拟值与实测值进行对比分析可知,测点6的绝对误差最大,最大误差为0.54 m/s,相对误差最大9.5%,平均相对误差为3.5%,均方根误差为0.26 m/s。

从图中对数据比较可以发现,实测值与模拟值存在偏差,但整体的温度和风速分布较为均匀,所建立的CFD模型是准确的,可用此模型对其他方案进行验证分析。

4 结 论

1)本文中设计了3种气流循环方式:方案1为顶面进侧面、方案2为侧面进顶面出、方案3为侧面进侧面出。对3个方案温度和风速分布云图分析后得到风速送风口处风速一般比较大,温度较低,风速较大区域温度较小,温度的分布和气流的分布存在一定耦合关系。方案1风速位于生菜生长适宜风速值区域占58.1%,适宜温度值区域占93.6%,通风死角区域占比0.844%。方案2风速位于生菜生长适宜风速值区域占59.6%,适宜温度值区域占99.98%,通风死角区域占比0.069%。方案3风速位于生菜生长适宜风速值区域占54.3%,,适宜温度值区域占92.4%,通风死角区域占比16.7%。综合比较3种方案并结合生菜生长的温度和风速,方案2为最优方案。

2)将18个点的模拟值与实测值进行对比,温度平均相对误差为3.9%,均方根误差为0.86 ℃。风速平均相对误差为3.5%,均方根误差为0.26 m/s。模拟值和实测值误差较小,模拟效果良好。建立的CFD模型可准确的描述蔬菜气雾栽培箱内部的流场和温度场变化规律和空间分布特性。

图9 气雾栽培箱温度及风速监测点模拟值与实测值比较

3)本文中模拟了3种气流循环方案,得到侧面进顶面为最佳气流循环模式,并对送回风口的不同位置布局进行了研究。如果继续进行优化研究,可结合正交试验方法,将送回风口大小、风速、数量及位置等设置为不同因素,对该类蔬菜气雾栽培箱的送回风口的通风进行优化设计,避免通风死角区域,模拟并设计出最佳通风模式。

4)所建立的CFD模型,模拟预测了不同气流循环方式下蔬菜气雾栽培箱内部温度及风速的变化规律。本文对单个的蔬菜气雾栽培箱流场和温度场进行了模拟,可对大规模商业化种植,包括在温室大棚内气雾栽培设备布局、大型雾化工厂种植、家庭阳台雾化装置等,气雾栽培技术的环境建模和控制提供更多理论依据和信息,弥补物理试验的不足。

[1] 张建国,何春梅,凌敏,等. 气雾栽培的应用与研究综述[J]. 林业与环境科学,2017,33(4):130-134.

Zhang Jianguo, He Chunmei, Ling Min, et al. Review on the application and research progress of aeroponic cultivation[J]. Forestry and Environmental Science, 2017, 33(4): 130-134. (in Chinese with English abstract)

[2] 高建民,黄桂珍,尹文楚,等. 桁架式超声雾化栽培器的雾滴沉降和根际温湿度变化规律[J]. 农业工程学报,2013,29(6): 185-192. Gao Jianmin, Huang Guizhen, Yin Wenchu, et al. Variation of root-zone droplet deposition, temperatureand humidity of truss ultrasonic atomization cultivator[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(6): 185-192. (in Chinese with English abstract)

[3] 刘义飞. 基于LabVIEW的温室番茄雾培控制系统研究[D]. 北京:中国农业科学院,2014. Liu Yifei. Aeroponics Control System for Tomato Cultivation in Greenhouse Based on LabVIEW[D]. Beijing: Chinese Academy of Agricultural Sciences, 2014. (in Chinese with English abstract)

[4] 刘岩. 植物工厂中雾培成套装置的设计与应用[D]. 杭州:浙江大学,2014. Liu Yan. Design and Application of Aeroponics Package Unit in Plant Factory[D]. Hangzhou: Zhejiang University, 2014. (in Chinese with English abstract)

[5] 王新忠,张伟建,张良,等. 基于CFD的夏季屋顶全开型玻璃温室自然通风流场分析[J]. 农业机械学报,2016,47(10): 332-337. Wang Xinzhong, Zhang Weijian, Zhang Liang, et al. Analysis of flow field for full open-roof glass greenhouse with nature ventilation in summer based on CFD[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(10): 332-337. (in Chinese with English abstract)

[6] 翁卫兵,房殿军,李强,等. 冷藏运输厢内流场和温度场协同控制[J].农业机械学报,2014, 45(6): 260-265. Weng Weibing, Fang Dianjun, Li Qiang, et al. Cooperative control of flow field and temperature field in refrigerated transport carriage[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(6): 260-265. (in Chinese with English abstract)

[7] 林加勇,刘继军,孟庆利,等. 公猪舍夏季温度和流场数值CFD模拟及验证[J].农业工程学报,2016,32(23): 207-212. Lin Jiayong, Liu Jijun, Meng Qingli, et al. Numerical CFD simulation and verification of summer indoor temperature and airflow field in boar building[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(23): 207-212. (in Chinese with English abstract)

[8] 高云,陈震撼,王瑜,等. 多环境参数控制的猪养殖箱设计及箱内气流场分析[J]. 农业工程学报,2019,35(2):203-212. Gao Yun, Chen Zhenhan, Wang Yu, et al. Design for pig breeding chamber under multiple environment variable control and analysis of internal flow field[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(2): 203-212. (in Chinese with English abstract)

[9] 张成波,杨其长. 植物工厂概论[M].北京:中国农业科学技术出版社,2005:56-156.

[10] Kitaya Y, Tsuruyama J, Shibuya T, et al. Effects of air current speed on gas exchange in plant leaves and plant canopies[J]. Advances in Space Research the Official Journal of the Committee on Space Research, 2003, 31(1): 177-182.

[11] Thongbai P, Kozai T, Ohyama K. CO2and air circulation effects on photosynthesis and transpiration of tomato seedlings[J].Scientia Horticulturae, 2010, 126(3): 338-344.

[12] Kitaya Y. Effects of air velocity on photosynthesis of plant canopies under elevated CO2levels in a plant culture system[J]. Advances in Space Research the Official Journal of the Committee on Space Research, 2004, 34(7): 1466-1469.

[13] Versteeg H K, Malalasekera W. An Introduction to Computational Fluid Dynamics[M]. London: Longman Group Ltd. , 1995.

[14] Boulard T, Wang S. Experimental and numerical studies on the heterogeneity of crop transpiration in a plastic tunnel[J]. Computers and Electronics in Agriculture, 2002, 34(1/2/3): 173-190.

[15] Bruse M. Development of a Numerical Model for the Simulation of Exchange Processes Between Small Scale Environmental Design and Microclimate in Urban Areas[D]. Bochum: University of Bochum, 1998.

[16] Bruse M.Development of a Micro-scale Model for the Calculation of Surface Temperature in Structured Terrain[D]. Bochum: University of Bochum,1995.

[17] Kichah A, Bournet P E, Migeon C, et al. Measurement and CFD simulation of microclimate characteristics and transpiration of an impatiens pot plant crop in a greenhouse[J]. Biosystems Engineering, 2012, 112(3): 252 -252.

[18] Wilson J D. Numerical studies of flow through a windbreak[J]. Journal of Wind Engineering & Industrial Aerodynamics, 1985, 21(2): 119-154.

[19] 王福军. 计算流体动力学分析[M].北京:清华大学出版社,2004: 1-57.

[20] 张师帅. 计算流体动力学及其应用[M].武汉:华中科技大学出版社,2011:1-110.

[21] 邓书辉,施正香,李保明,等. 挡风板对低屋面横向通风牛舍内空气流场影响的PIV测试[J]. 农业工程学报,2019,35(1):188-194. Deng Shuhui, Shi Zhengxiang, Li Baoming, et al. Influence of baffle on air flow field in low profile cross ventilated cattle barn analysis based on PIV test[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(1): 188-194. (in Chinese with English abstract)

[22] 姚家君,郭彬彬,丁为民,等. 基于鹅舍气流场CFD模拟的通风系统结构优化与验证[J]. 农业工程学报,2017,33(3):214-220. Yao Jiajun, Guo Binbin, Ding Weimin, et al. Structure optimization and validation of goose house ventilation system based on airflow field simulation by CFD[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(3): 214- 220. (in Chinese with English abstract)

[23] 胥芳,蔡彦文,陈教料,等. 湿帘-风机降温下的温室热/流场模拟及降温系统参数优化[J]. 农业工程学报,2015,31(9):201-208. Xu Fang, Cai Yanwen, Chen Jiaoliao, et al. Temperature/ flow field simulation and parameter optimal design for greenhouses with fan-pad evaporative cooling system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(9): 201-208. (in Chinese with English abstract)

[24] 吕晓兰,张美娜,常有宏,等. 果园风送喷雾机导流板角度对气流场三维分布的影响[J]. 农业工程学报,2017,33(15):81-87. Lü Xiaolan, Zhang Meina, Chang Youhong, et al. Influence of deflector angles for orchard air-assisted sprayer on 3D airflow distribution[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(15): 81-87. (in Chinese with English abstract)

[25] 蔡增基,龙天渝. 流体力学泵与风机[M].北京:中国建筑工业出版社,2009:156-179.

CFD simulation of flow field and temperature field of different air flow circulation modes in vegetable aeroponics cultivation box

Jiang Pin1,2, Yang Xiwen1, Luo Yahui1,2, Long Lixia1, Shi Yixin1,2, Hu Wenwu1,2

(1.410128,; 2.410128,)

The air flow and temperature in the vegetable aeroponics cultivation box play an important role in the internal environment regulation and crop growth. The uniform air flow around crops can promote the growth rate of the crop. In order to study the distribution of flow field and temperature field in vegetable aeroponics cultivation box, CFD models of vegetable aeroponics cultivation box under different air flow circulation modes were established based on computational fluid dynamic (CFD) method, FLUENT software, standard turbulence model, porous medium model, crop canopy heat exchange model. The environment in the aeroponics cultivation box was optimized, and three air flow circulation schemes were designed(air flows from top to side, side to top and side to side). The layout of the different positions of the return air outlets was studied, and the numerical simulations of the three airflow circulation schemes were carried out. The simulation results showed that in the scheme of air flow entering from the top and exiting from the side, the suitable wind speed value area of lettuce accounts for 58.1%, the suitable temperature value area accounts for 93.6%, and the ventilation dead zone area accounts for 0.844%.In the scheme of air flow side entering and exiting the top surface, the suitable wind speed value area of lettuce accounts for 59.6%, the suitable temperature value area accounts for 99.98%, and the ventilation dead zone area accounts for 0.069%. In the scheme of air flow side entering side exit, the suitable wind speed value area for lettuce growth accounts for 54.3%, the suitable temperature value area accounts for 92.4%, and the ventilation dead zone area accounts for 16.7%. After comparison, the side entering the top surface was obtained as the optimal air circulation scheme. The temperature and wind speed simulation values and measured values in the aeroponics cultivation box were compared. The results showed that the average temperature relative error was 3.9% and the root mean square error was 0.86 ℃. The average relative error of wind speed was 3.5%, and the root mean square error was 0.26 m/s. The error between simulated and measured values was small, and the simulation effect was good. The accuracy of the CFD model was verified. In crop cultivation, aeroponics was a new cultivation method in the field of soilless cultivation, which could be applied to greenhouses, plant factories, family balconies and other places through microclimate control technology. In this paper, by regulating the wind speed in the aeroponics box, the climate growth environment and temperature uniformity of the crops can be ensured, and the problems of the roots and canopies of the crops can be effectively solved, and the crop yield and quality can be improved. Airflow velocity and temperature are important factors for crop growth in aeroponics boxes, which affect the transpiration and photosynthesis of crops. Therefore, it is of great significance to study the changes of air velocity and temperature to promote air aeroponics technology. This study provides a reference for the flow field and temperature change law in vegetable aeroponics cultivation box, internal environment adjustment and device optimization design.

wind speed; temperature; computational fluid dynamics; optimization design; vegetable aeroponics cultivation box

2019-02-20

2019-07-16

国家重点研发计划项目(2017YFD0700903-2);湖南省重点研发计划项目(2018NK2063)

蒋 蘋,教授,博士,博士生导师,主要从事农业机械智能控制研究。Email:teacher_jp@163.com

10.11975/j.issn.1002-6819.2019.16.026

S317

A

1002-6819(2019)-16-0233-09

蒋 蘋,杨希文,罗亚辉,龙莉霞,石毅新,胡文武.蔬菜气雾栽培箱不同气流循环方式的流场和温度场CFD模拟[J]. 农业工程学报,2019,35(16):233-241. doi:10.11975/j.issn.1002-6819.2019.16.026 http://www.tcsae.org

Jiang Pin, Yang Xiwen, Luo Yahui, Long Lixia, Shi Yixin, Hu Wenwu. CFD simulation of flow field and temperature field of different air flow circulation modes in vegetable aeroponics cultivation box[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(16): 233-241. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.16.026 http://www.tcsae.org